ПРИГОТОВЛЕНИЕ ПЫЛ И ТВЕРДОГО ТОПЛИВА В ПЫЛЕПРЦГОТОВИТЕЛЬНЫХ УСТАНОВКАХ

18 апреля, 2013

18 апреля, 2013  admin

admin При камерном сжигании твердого топлива до его размола размер куска должен быть не более 15 імм, остаток на сите с ячейкой 10 мм не больше 5% и на сите 5 мм до 20%, при замазывании грохота и дробилок допускается увеличение максимального размера куска до 25 >мм. Чем мельче будет раздроблено топливо предварительно, тем меньше расход электроэнергии на его последующий размол.

Размол и подсушку топлива выполняют в замкнутых или разомкнутых пылеприготовительных установках.

В разомкнутых схемах пылеприготовления часть испарившейся влаги топлива и некоторое количество угольной пыли с помощью вентилятора удаляются в атмосферу.

Замкнутые схемы пылеприготовления могут быть оборудованы различными мельницами, сушка топлива осуществляется горячим воздухом или смесью его с топочными газами для получения высоких (больше 500°С) начальных температур сушильного агента. Влага топлива после его подсушки в виде пара сбрасывается в топочную камеру.

(Выбор - схемы пылеприготовления и типа мельницы зависит от свойств топлива: его коэффициента размолоспособности, начальной влажности, требуемого съема влаги, выхода летучих и содержания в топливе колчеданной серы, а иногда зольности (ем. табл. 1-3).

Выбор и расчет пылеприготовления выполняют согласно [Л. 18], применяя индивидуальные системы с молотковыми, ереднеходными мельницами и мельницами-вентиляторами.

Молотовые мельницы, так же как и молотковые дробилки, измельчают частицы топлива ударом била, перемещающегося со скоростью нескольких десятков метров в секунду и за счет удара топлива

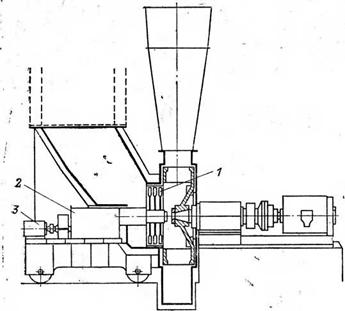

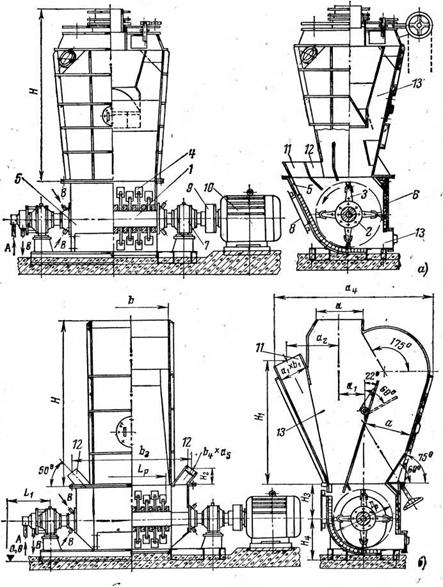

О броню. Конструкции молотковых мельниц с вводом воздуха по длине ротора—тангенциальной — показаны на рис. 7-16,а и *в торцы его — аксиальной — на 'рис. 7-16,6. Молотковая мельница состоит из следующих элементов: ротора, состоящего из! вд*ла 1 с дисками 2, на которых закреплены билодержатели 3 и била 4 кожуха мельницы 5, покрытого изнутри плитами (броней) 6; течки 11, через которую в мельницу поступает топливо; подшипников 7, в которых вращается вал 1 дверок в, открывающихся наружу для осмотра и ремонта ротора; коробов 12 для подачи в мельницу горячего воздуха; муфты 9, соединяющей вал ротора с электродвигателем 10, и сепаратора 13 того или иного типа для отделения готовой пыли и возврата крупных частиц.

В зависимости от места подвода ©оздуха мельницы 'соответственно обозначают буквами: молотковая мельница тангенциальная — ММТ и аксиальная — ММА. Частота вращения ротора составляет от 590 до 980 об/мин, а его размеры — диаметр от 1000 до 2600 мм и длина по наружным граням бил от 350 до 3360 мм. Эти (величины: частота вращения ротора, диаметр и длина ротора, записанные дробью »вместе с начальными буквами, характеризуют типоразмер молотковой мельницы: ММТ -1000/470/980 или ММА-1000/350/980 [Л. 13].

Если произ'водительноеть молотковой мельницы меньше 5,5 кг/с (20 т/ч) > по бурому углю, то рекомендуется установка молотковой аксиальной мельницы, а если больше, то тангенциальной.

Наиболее нанашиваемой деталью молотковых мельниц являются била, длительность работы которых от 200 до 1000 ч зависит от свойств топлива и материала, из которого они изготовлены. Молотковые мельницы применяют для размола каменных углей и продуктов их обогащения три большом выходе летучих, бурых углей, сланцев и фрезерного торфа; их производительность принято определять по бурому углю в пределах от 0,36 до 27,8 (юг/с (от 2,7 примерно д® 100 т/ч). Удельный расход электроэнергии на размол и подачу пыли в топочную камеру зависит от вида топлива и составляет от 4 до І6 кВт.-ч/т топлива.

|

Рис. 7-16. Молотковая мельница. А — тангенциальная; 6 — аксиальная. |

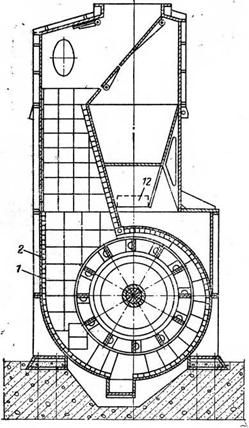

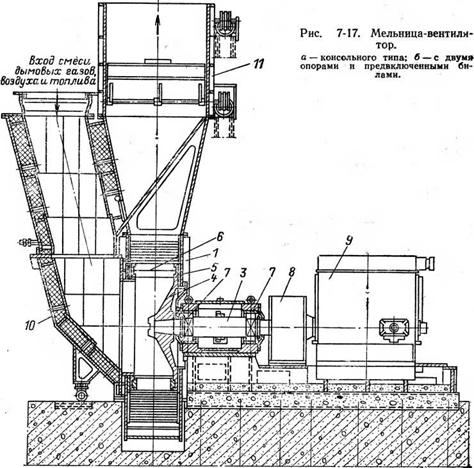

Прій высокой влажности топлива и необходимости глубокой сушки (большом съеме влаги) для »бурых углей и фрезерного торфа в СССР, а за границей для бурых углей, лигнитов, торфа и отходов мокрого обогащения каменных углей с высоким коэффициентом размолоспо - собности, кроме 'МОЛОТКОВЫХ мельниц, .применяют мельницы - вентиляторы (рис. 7-17).

Мельница-вентилятор размалывает топливо за счет его удара

О лопатки ротора и броню кожуха. Топливо до входа в мельницу проходит через трубу-шахту, в которую засасываются дымовые газы из топочной камеры м ел ыни це й - в енти л я т ор ом. В шахте топливо подсушивается и затеїм поступает вместе с горячим воздухом и газами — сушильным агентом—.на размол.

Мельница-вентилятор (рис. 7-17,а) состоит из улиткообразного корпуса 1, покрытого изнутри броней 2, и ротора, сидящего Ъа валу 3. Ротор состоит из основного диска 4, покрывающего диска 5 и лопаток 6. Изнашивающаяся часть лопаток 'выполняется заменяемой. Вал ротора опирается на подшипники 7 и связан муфтой 5 с электродвигателем 9. В корпусе I имеется дверка 10.

Для некоторых видов топлива перед ротором мельницы-вентилятора устанавливают бильную часть /, аналогичную применяемой в молотковых мельницах, т. е. била на билодержателях, закрепленных в дисках (рис. 7-17,6) со своей муфтой 2 и электродвигателем 3. Над корпусом мельницы-вентилятора расположен сепаратор 11, в котором из потока пыли и сушильного агента отделяются крупные частицы и по течке 12 возвращаются в мельницу. При сушке топлива дымовыми газами в смеси с воздухом системы нылеприготовления менее взрывоопасны, чем при сушке, размоле и транспорте пыли с помощью горячего воздуха.

Так же как и у молотковых мельниц, условное обозначение мельниц-вентиляторов образуется из начальных букв и размеров диаметра ротора, ширины лопатки (мм) и частоты вращения (об/мин), например МВ-2100/800/735.

Мельницы-вентиляторы изготовляются с диаметром ротора от 900 до 2700 мм, шириной лопатки от 250 до 850 мм, частотой вращения от 1470 до 590 об/мин и производительностью от 1 до 15,3 кг/с (от 3,6 до 65 т/ч), если считать по бурому углю.

Мельница-вентилятор не требует установки дутьевой машины, так как сама создает - суммарный напор (считая по чистому воздуху) от 2 до 3 кПа (200—300 кгс/м2). Срок службы размалывающих лопаток у мельницы-вентилятора примерно одинаков со сроком 'службы у бил молотковой мельницы. Для смены изношенных деталей ротор чаше всего целиком снимают с вала, применяя специально оборудованный автопогрузчик. Расход электроэнергии на размол топлива в мельнице - вентиляторе зависит от вида топлива и составляет от 7,0 до 15 кВт-ч/т.

Недостатком мельниц-вентиляторов является сложность регулирования количества проходящего через нее сушильного агента без изменения производительности [Л. 13, 29].

Для размола каменных углей и полу антрацитов изготовляются среднеходные мельницы с валками, прижимаемыми к размольному столу системой рычагов с пружинами. Общий вид оред - неходной мельницы этого типа показан на рис. 7-18.

Мельница состоит из следующих элементов: размольного стола 2, соединенного с ротором электродвигателя 9 при помощи редуктора 1 и муфты 8. На стол подаются дробленое топливо їй возвращаемые из 21 —53 321 сепаратора пыли крупные частицы топлива. Топливо за счет центробежной силы перемещается к краям размольного стола 2 т попадает под катящиеся »по «ему івалки 4, которым« раздавливается и расти - рается; число валков равно двум или трем.

Валки расположены на неподвижной оси, закрепленной в устройстве, могущем поворачиваться на другой оси, связанной с корпусом мельницы 3. Эти устройства с помощью блока пружины 7 прижимают валки 4 к размольному столу 2. Валки, смазываются маслом, идущим под давлением по трубкам 5. Усилие, прижимающее валок к столу, «и зазор. между ними можно изменять с помощью рычагов и блока пружин 7.

Горячий воздух подается по коробу в кольцевой канал вокруг размольного стола, лопатками распределяется по его окружности иг захватив частицы топлива, поступает по каналу 6 в сепаратор 10, где угольная пыль и частицы топлива разделяются.

|

Выосяд готовой пыли и сушильного агента

|

Б)

Примечание к рис. 7-17,6. Мельницы - вентиляторы с пред - включенными билами имеют незначительное распространение из-за большой сложности конструкции: наличия двух консольных элементов — бильной и размольно - вентилирующей частей с большими опорно-упор - ньгм<и подшипниками и каждая со своим электродвигателем и другими устройствами. Перечисленные недостатки связаны не только с увеличенными затратами на такие агрегаты, но и с усложнением их обслуживания и особенно ремонтом.

Примечание к рис. 7-17,6. Мельницы - вентиляторы с пред - включенными билами имеют незначительное распространение из-за большой сложности конструкции: наличия двух консольных элементов — бильной и размольно - вентилирующей частей с большими опорно-упор - ньгм<и подшипниками и каждая со своим электродвигателем и другими устройствами. Перечисленные недостатки связаны не только с увеличенными затратами на такие агрегаты, но и с усложнением их обслуживания и особенно ремонтом.

|

|

Готовая пыль из сепаратора выносится в горелки тем же воздухом» для чего на одном валу с мельницей установлен вентилятор с плоскими лопатками. Крупные частицы неразмолотаго топлива и попавшие с топливом куски металла, колчедана, породы, двигаясь под действием центробежной силы к краям стола, проваливаются (между лопатками под размольный стол, сдвигаются в ловушки и удаляются через течки.

Производительность валковых среднеходных мельниц определяется по тощему углю с /Сло=1,5, при остатке на сите /?90=13% и составляет от 1,1 до *15,3 кг/с (от 4,0 до 55 т/ч).

Мельницы применяются для размола сухих, малозольных топлив, они маркируются по диаметру размольного стола (ом). Например, МВС-125 означает мельница валковая среднеходная с диаметром стола 125 ом.

По конструкции валковые мельницы сложней молотковых, по габаритам практически одинаковы. Расход электроэнергии на размол у среднеходных мельниц составляет от 9 до 15 кВт-ч/т, на размол и транспорт пыли для разных топлив от 18 до 24 кВт-ч/т.

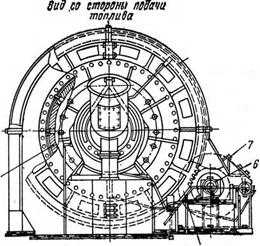

В крупных котельных, оборудованных большими агрегатами, и для размола топлив с низким коэффициентом размолоспоеобноети кло используются шаровые барабанные мельницы.

Общий вид шаровой барабанной мельницы показан на рис. 7-19; мельница состоит из металлического цилиндрического корпуса 1, защищенного изнутри броней 2 оба днища цилиндра имеют патрубки - горловины 5, которыми мельница опирается на подшипники скольжения 4; к корпусу 1 прикреплен стальной обод, несущий привод мельницы—■цилиндрическую или шевронную шестерню 5, а в некоторых случаях — широкий шлифованный обод.

Для вращения шаровой барабанной мельницы с частотой вращения 17—23 об/мин используется ©едущая шестерня 6 или ролик, насаженный на ось, которые связаны с редуктором 7. Редуктор приводится в движение электродвигателем через специальную муфту 8.

|

Но жух шесте* ренной передачи |

|

|||

|

|||

|

|||

|

|||

|

|

||

|

|

||

В полость барабанной мельницы загружаются стальные шары диаметром от 20 до 80 мм, которые при вращении барабана. мельницы поднимаются броней и затем падают «а топливо, разбивая н растирая его в пыль. Пыль из мельниц выносится воздухом, .просасываемым через горловины и корпус мельницы в сепаратор. Отделившаяся пыль с воздухом поступает в циклон, а крупные »частицы возвращаются вместе со свежим топливом через горловину в мельницу.

Масса вращающихся деталей и загруженных шаров в мельницу ведака — № 9 до 5,5 т на каждую тонну размолотого топлива, что предопределяет удельный расход электроэнергии на помол, равный от 10 до 35 кВт-ч/т топлива. Вследствие этого шаровые барабанные мельницы применяют лишь для трудноразмалываемых топлив, чаще всего антрацитов. Шаровые барабанные 'мельницы не выходят из работы при попадании в них посторонних металлических предметов, породы и пр. Переборка и удаление износившихся шаров требуются относительно редко, а пополнение шаров может быть осуществлено в работающую мельницу.

Шаровые барабанные мельницы изготовляются на производительность от 1,1 до 20 кг/с (от 4 до 70 т/ч), если считать по размолу антрацитового штыба; они позволяют получать тонко размолотое топливо, надежны в эксплуатации, но имеют большие габариты, массу и требуют значительных капиталовложений,

В схеме приготовления пыли с установкой любой из указанных мельниц топливо из 'бункера сырого угля специальным питателем подается в мельницу. Питатели сырого угля бывают дисковыми, ленточными, пластинчатыми и скребковыми.

Для антрацитов, каменных и других сыпучих, незамазывающих углей применяют дисковые питатели. Для топлив ©лажных и склонных к замазыванию — бурых углей, отходов мокрого обогащения — целесообразно использование ленточных и пластинчатых питателей, для фрезерного торфа лучше всего использовать пластинчатые и скребковые питатели.

Дисковые питатели состоят из горизонтального вращающегося стола-диска, на центр которого через телескопическую трубу поступает топливо. Над диском укреплен перемещающийся нож, отсекающий часть лежащего на диске топлива и сбрасывающий его в течку к мельнице.

Ленточные, пластинчатые и скребковые питатели состоят из двух приводных валов, барабанов или звездочек, применяемых в ленточных транспортерах и цепных решетках, на которые натянуты резиновые ленты, надеты цепи с пластинами или скребками. При перемещении скребков с разной скоростью и толщиной слоя изменяется количество, топлива, идущего в мельницу. Производительность питателя принимают на 20% больше расчетной производительности выбранной мельницы.

Из мельницы размолотое топливо выносится сушильным агентом или первичным воздухом в сепаратор. Сепараторы но принципу действия принято подразделять на гравитацию н н ы е, и н е р ц и о н н ы е и центробежные (или механически е).

В гравитационных крупные частицы топлива отделяются из потока за счет силы тяжести, инерционных — за счет сил инерции и центробежных — за счет центробежных сил.

Для отделения пыли от сушильного агента необходимы определен* *ные величины скоростей потока первичного воздуха с «пылью*

326

Для молотковых. мельниц применяются гравитационные и инерционные сепараторы, для мельниц-вентиляторов используются инерционные сепараторы; для ореднеходных мельниц устанавливаются центробежные механические сепараторы с вращаемыми электродвигателем элементами я, наконец, для шаровых барабанных мельниц устанавливаются сепараторы разных типов. Выбор типа сепаратора осуществляется при расчете и проектировании системы пылеприготовления.

Тонина - помола топливной ныли в инерционных и центробежных сепараторах всех видов может быть изменена; в гравитационных она связана с количеством воздуха, требующегося для горения, т. е. с нагрузкой котлоагрегата и производительностью мельниц, и поэтому ее можно изменять в сравнительно узких пределах. Отделившиеся в сепараторе крупные частицы топлива за счет силы тяжести возвращаются в мельницу, а готовая пыль поступает в горелки.

|

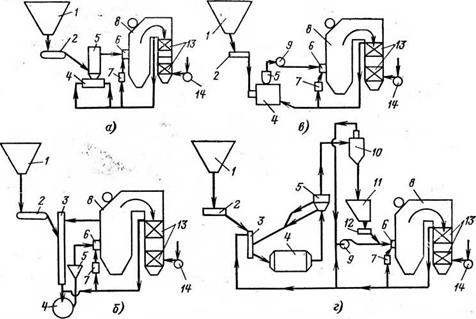

Рис. 7-20. Типичные замкнутые индивидуальные схемы приготовления пыли твердого Топлива. А — с молотковыми мельницами и сушкой топлива горячим воздухом; б — с мельницей-вентилятором и сушкой дымовыми газами из топочной камеры; в —- с среднеходной мельницей и сушкой горячим воздухом; г —с шаровой барабанной мельницей и сушкой горячим воздухом; / — бункер сырого топлива; 2 — питатель сырого топлива; 3 — шахты для подсушки топлива; 4 — мельница; Л —сепаратор; б — горелка; 7 — короб горячего воздуха; 8 — котельный агрегат; 9 — мельничный вентилятор; 10 — Циклон; 11 — промежуточный бункер для готовой пыли; 12 — питатель пыли; 13 — воздухоподогреватель; 14 — дутьевой вентилятор. |

В схеме приготовления пыли с шаровыми барабанными мельницами из сепаратора готовая пыль поступает в циклон, где отделяется от первичного (воздуха и поступает в промежуточный бункер для пыли, а первичный воздух мельничным вентилятором отсасывается и направляется 'К основным и иногда сбросным горелкам. Из промежуточного бункера готовая пыль с помощью питателей подается в пылепроводы и по ним к горелкам.

Питатели пыли выпускаются двух типов — лопастные и шнековые. Лопастные питатели состоят из вращающегося диска с лопастями и

Диска с отверстием. Пыль из промежуточного бункера поступает в ячейки между лопастями и по диску сдвигается к отверстию, через которое она поступает. в пылепровод; изменяя частоту ©ращения диска с лопастями, можно регулировать производительность питателя пыли. Шнековый питатель пыли состоит из цилиндрического корпуса, в котором вращается сидящий на коническом валу шнек. Регулирование производительности шнека осуществляется изменением частоты его вращения. Лопастные питатели пыли рекомендуется применять для антрацитов, полу антрацитов и каменных углей; шнековые питатели пыли используют для бурых углей.

На рис. 7-20 изображены упрощенные схемы приготовления пыли в индивидуальных замкнутых системах: с молотковой мельницей (а), с мельницей-вентилятором (б) у со среднеходной мельницей (в) и с шаровой барабанной мельницей (г).

На каждой из схем стрелками показано направление движения топлива, воздуха, газов из топочной камеры и пылевоздушной смеси. Выбор схемы приготовления пыли и типа мельницы дан в табл. 7-2.

Таблица 7-2

|

Указания к предварительному выбору схемы приготовления пыли н типа мельницы

|

|

Примечание. Разомкнутые схемы более сложны и дороги, поэтому в производственных и в про - извод ственно-отспительных котельных практичести не применяются. |

Сопоставление схем, изображенных на рис. 7-20, показывает, что наиболее простой является система приготовления пыли с молотковыми мельницами, наиболее 'сложной — с шаровыми барабанными мельницами, остальные схемы занимают промежуточные места.

Выбор рациональной схемы приготовления пыли следует обосновывать технико-экономическими расчетами. Так как схема приготовления пыли влияет на конструкцию и компоновку котельного агрегата, для новых агрегатов ее выбирает завод-изготовитель,

Опубликовано в

Опубликовано в