Приготовление формовочной смеси

29 ноября, 2012

29 ноября, 2012  admin

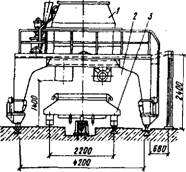

admin Для приготовления ячеистой смеси используют специальные смесители: гидродинамический ГДС-3, вибросмеситель (виброгазобетономешалка) СМС-40 или их модификации (рис.8).

Виброгазобетономешалка объемом 5 м3 конструктивно устроена таким образом, чтобы за относительно короткий срок перемешивания компонентов ячеистосиликатиой смеси (3-4 мин) достичь ее высокой однородности. Для этого, кроме перемешивающих 12 лопастей и двухлопастного пропеллера, установленных на лопастном валу, виброгазобетономешалка оборудована двумя подвесными вибраторами. Вибраторы укреплены на пластинчатых подвесках к корпусу мешалки и имеют

Рис. 8. Пост виброформования

1 - вибробетономешалка СМС-40;

2 - передвигающийся портал; 3 - вибро площадка

Следующие характеристики: мощность 11,5 и 14,5 кВт, частота вращения 1500 и 3000 мин'1, амплитуда колебаний 0,3-0,5 мм.

Достоинством конструкций виброгазобетономешал - ки является возможность регулирования частоты вибрации и изменения амплитуды колебаний сменой дисбалансов вибраторов.

В модернизированной мешалке установлено четыре вибратора. Однако, как показывает практика, даже применение модернизированного смесителя не обеспечивает равномерного распределения газообразователя (суспензии алюминиевой пудры) за 1—2 мин его перемешивания.

Для увеличения продолжительности перемешивания газообразователя в мешалке и соответственно повышения однородности его распределения нами предложено в отличие от рекомендуемой СН 277-80 последовательности загрузки материалов дозировать компоненты в следующей последовательности: песчаный шлам + водная суспензия алюминиевой пудры + добавка ПАВ + вода + цемент + известково-песчаное вяжущее. Продолжительность перемешивания после введения известково-песчаного вяжущего не должна превышать 2 мин, а температура ячеистосиликатной смеси t^35°C (А. С. №688470 СССР).

|

|

Такая последовательность дозирования компонентов позволяет, как показал опыт Белгород-Днестровского ЭЗЯБиН, достичь более полного использования газообразователя и повысить однородность его распределения смеси. В результате средняя плотность изделий снижается на 20 — 25 кг/м3, а прочность возрастает до 15%.

Опубликовано в

Опубликовано в