ПОЛУЧЕНИЕ И ХИМИЧЕСКАЯ ПЕРЕРАБОТКА КСИЛОЗЫ

16 марта, 2013

16 марта, 2013  admin

admin Ксилоза является главной составной частью пентозанов, входящих в состав одревесневших клеточных стенок различных растительных тканей. Она представляет собой моносахарид следующего строения:

I

Н — С — ОН

I

Но - с - н о I

H — С - он I

Н2с-------

4

At - нсилолиммза

Из водных растворов она выделяется в виде кристаллов с температурой плавления в пределах 145—148°. Сладость ксилозы составляет примерно 50% сладости сахарозы. Организмом человека она практически не усваивается. Эта особенность позволяет использовать ее в качестве сладкого вещества для больных диабетом. Организм травоядных животных усваивает ксилозу полностью. Она восстанавливает Фелингову жидкость приблизительно в такой же степени, как и глюкоза. Благодаря этому для количественного определения ксилозы в водных растворах обычно применяют методы восстановления меди, используемые при анализах глюкозных растворов.

Промышленное использование ксилозы основано на способности ее давать ряд ценных производных. Так, при восстановлении ксилозы водородом получается пятиатомный спирт ксилит, используемый наравне с глицерином для пластификации и регулирования влажности продукции в производстве некоторых сортов бумаги, целлофана, линолеума, тканей, табачных изделий, а также для синтеза ксилитана, сложных и простых эфиров, алкидных смол (ксифталей), поверхностноактивных веществ, пластификаторов и т. д.

При окислении ксилозы азотной кислотой образуется двухосновная ксилотриоксиглутаровая кислота, используемая в пищевой промышленности наравне с лимонной кислотой, а также в качестве комплексообразователя при производстве редких металлов и т. д.

Ксилозу для получения указанных выше производных восстанавливают и окисляют в водном растворе, поэтому выделять кристаллическую ксилозу в качестве промежуточного продукта нет необходимости. Для указанных выше производств обычно используется водный раствор ксилозы, получаемый путем гидролиза пентозанов растительной ткани с последующей очисткой пен - тозного гидролизата от примесей. Пентозные гидролизаты должны содержать минимальное количество примесей: белков, пектиновых веществ, декстринов, дубильных веществ, кислот, зольных веществ и т. д. К посторонним примесям к ксилозе условно могут быть отнесены также и другие моносахариды, образующиеся при гидролизе гемицеллюлоз растительных тканей. Условными эти примеси можно назвать потому, что при восстановлении ксилозы они вместе с ней превращаются в многоатомные спирты (арабит, сорбит, дульцит), которые могут быть использованы для последующей переработки вместе с ксилитом без заметного ухудшения качества последнего.

При производстве триоксиглутаровой кислоты эти примеси, наоборот, являются вредными, так как расходуют на себя часть окислителя и образуют при этом продукты, являющиеся отходом основного производства. При получении кристаллической ксилозы эти примеси мешают ее кристаллизации, уменьшают выход продукта, следовательно, также являются вредной примесью.

К вредным примесям необходимо отнести и органические кислоты, образующиеся при гидролизе гемицеллюлоз. Это —уксусная кислота, уроновые кислоты и, особенно, ксилобиуроновые кислоты. При производстве ксилита эти кислоты должны быть удалены перед гидрированием пентозных гидролизатов. Чем больше кислот, тем дороже обходится очистка гидролизатов.

Перечисленные примеси в исходном растительном сырье содержатся в различном количестве, поэтому для получения ксилита желательно применять такие виды растительного сырья, которые, помимо высокого содержания ксилозы, содержали бы минимальное количество связанных органических кислот, а для производства триоксиглутаровой кислоты — также и других моносахаридов. В табл. 37 приведен состав продуктов гидролиза гемицеллюлоз из различных растительных тканей.

Из таблицы видно, что наиболее богаты ксилозой редуцирующие вещества, получаемые гидролизом гемицеллюлоз овсяной шелухи, кукурузной кочерыжки и хлопковой шелухи. Несколько меньше содержится ксилозы в гемицеллюлозных гидролизатах подсолнечной лузги и дубовой древесины (одубины). Эти же гидролизаты содержат наибольшее количество органических кислот.

Как указывалось выше, к посторонним примесям в гидролизатах гемицеллюлоз относятся и зольные вещества, белки, дубильные вещества, пектины и т. д. Чтобы эти вещества не попали в гемицеллюлозный гидролизат, растительное сырье перед гидролизом очищают или облагораживают, т. е. последовательно обрабатывают измельченное сырье горячей водой и разбавленной

|

Таблица 37 Продукты гидролиза гемицеллюлоз

|

Серной кислотой в условиях, исключающих заметный гидролиз полисахаридов гемицеллюлоз. Обработка горячей водой позволяет удалить из растительного сырья значительную часть азотистых веществ, дубильные и пектиновые вещества, часть жиров и красящих веществ. Обрабатывая разбавленной серной кислотой, удаляют большую часть зольных веществ. Однако даже после предварительного облагораживания растительного сырья при последующем гидролизе гемицеллюлоз, кроме полисахаридов, в раствор переходит ряд примесей, к которым относятся органические кислоты, лигниновые коллоиды и часть зольных элементов. Эти примеси являются вредными. Для определения количества их применяется показатель доброкачественности гемицел - люлозного гидролизата:

„__ содержание моносахаридов • 101

Общее содержание сухих веществ'

При хорошей предварительной очистке растительного сырья доброкачественность гемицеллюлозного гидролизата (после удаления серной кислоты) обычно составляет около 80, т. е. на каждые 100 кг сухих веществ гидролизата в нем содержится только 80 кг моносахаридов. Поскольку химической переработке подвергаются пентозные гидролизаты с доброкачественностью не ниже 90—95, то органические вещества гидролизата должны быть подвергнуты дополнительной очистке от посторонних примесей.

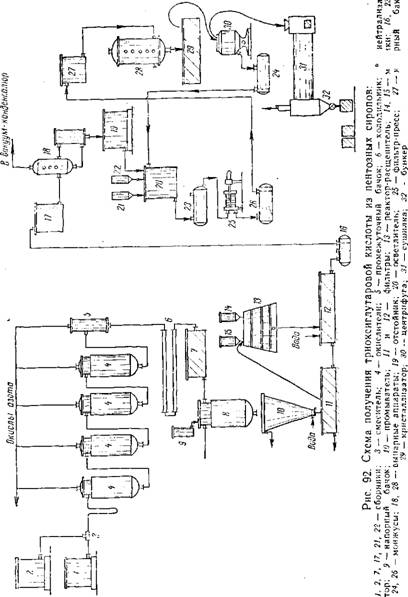

Схема технологического процесса получения чистых ксилоз - ных сиропов, пригодных для последующей химической переработки, представлена на рис. 89. По этой схеме богатое пентозанами растительное сырье со склада (через бункер) подается в гидролизаппарат 1 емкостью около 35 м3. Изображенный на рис. 89 гидролизаппарат периодического действия представляет со. бой вертикальный стальной цилиндр с верхним и нижним ко. нусами, переходящими в горловины. Внутренняя поверхность гидролизаппарата покрыта кислотоупорными плитками. В нижнем конусе устроен фильтр для отбора жидкости.

После заполнения гидролизаппарата сырьем верхняя крышка закрывается и в него подается горячая вода с температурой 100—120°. Вода растворяет примеси, после чего водный экстракт по трубе 2 направляется в приемники для последующей переработки или сбрасывается в канализацию. При этой обработке, в зависимости от состава исходного сырья, в раствор переходит от 4—5 до 10% сухих веществ. После водной обработки сырье отмывают от остатков экстрактивных веществ и заливают 0,3%-ной серной кислотой при 50—60°. Это необходимо для удаления зольных веществ, не растворяющихся при водной обработке растительного сырья.

После кислотной обработки растительное сырье опять промывают для удаления растворившихся зольных элементов, затем подвергают легкому гидролизу для превращения полисахаридов гемицеллюлоз в соответствующие моносахариды (табл. 37). Эту операцию производят в гидролизаппарате 3. Для этой цели облагороженное растительное сырье заливают разбавленной серной кислотой (например, 2%) и нагревают острым паром до температуры 100—120°. При этом протекает гидролиз гемицеллюлоз по следующей схеме:

Гемицеллюлозы растворимые продукты распада

В растительной -> в воде -> моносахариды -» моносахаридов ткани декстрины

Реакция I реакция II реакция 111

Наиболее быстро протекает реакция I, в процессе которой в водный раствор переходят крупные обломки макромолекул гемицеллюлоз. Последние в результате реакции II, протекающей несколько медленнее, постепенно превращаются в соответствующие моносахариды, которые с течением времени в результате реакции III распадаются, образуя фурфурол и другие продукты разрушения. В соответствии с этой схемой для получения моносахаридов из гемицеллюлоз растительной ткани необходимо не только получить растворимые декстрины, но и полностью их про- гидролизовать до моносахаридов. Так как в этих условиях начинает оказывать влияние вредная реакция III, процесс гидролиза гемицеллюлоз ведут так, чтобы не допустить заметного развития этой реакции. Для этого гидролиз останавливают на стадии, когда реакция I протекает полностью, а реакция II проходит не до конца. В таком состоянии гемицеллюлозный гидролизат отбирают из гидролизаппарата 3 (см. рис. 89) через испаритель 5 в приемник 7. Образующиеся в испарителе 5 водяные пары конденсируются в решоферах 6, где они нагревают воду, поступающую

|

|

На гидролиз. Остатки гемицеллюлозного гидролизата вытесняются водой из гидролизаппарата в приемник 7. Чтобы промывная вода меньше разбавляла гидролизат, применяют разбавленную промывную воду от предыдущей варки. В каждом гидролизаппарате (/, 3, 4) описанный процесс последовательно повторяется.

Кислый гемицеллюлозный гидролизат выдерживают 6—10 часов в приемнике 7 при температуре около 100° для превращения всех растворенных декстринов в соответствующие моносахариды. Этот процесс в производственных условиях называется инверсией, а приемник 7, в котором протекает последняя стадия гидролиза, инвертором. Подготовленный таким образом гемицеллюлозный или пентозный гидролизат, содержащий около 5% редуцирующих веществ и свободную серную кислоту, насосом 10 перекачивают в нейтрализатор 8, куда одновременно из мерника 9 Поступает известковое молоко, содержащее в 1 л около 100—150 г СаО. Количество извести должно быть таким, чтобы нейтрализовать всю свободную серную кислоту. В результате конечная кислотность нейтрализованного гидролизата должна быть около рН = 2,8-^-3,0. В связи с этим условием необходимо удалять из гидролизата всю серную кислоту в виде мало растворимого гипса, но оставлять свободной летучую уксусную кислоту, которую при дальнейшем упаривании гидролизата можно отогнать.

Нежелательна также нейтрализация нелетучих уроновых кислот, соли которых при дальнейшей очистке гидролизата удалять труднее. Кроме того, слабокислая среда предохраняет пентозные сахара от разложения при упаривании гидролизатов.

|

369 |

Одновременно с известковым молоком в нейтрализатор 8 из лотка 19 поступает отработанный активированный уголь. При соприкосновении со свежим гемицеллюлозным гидролизатом активированный уголь поглощает дополнительное количество примесей, повышая его качество. По окончании нейтрализации, протекающей при 85—90°, суспензия насосом 11 перекачивается в фильтр-пресс 12, где отделяется выпавший гипс, отработанный активированный уголь и часть органических коллоидов, выделившихся из раствора при изменении его кислотности. Отфильтрованный осадок 13 сбрасывается в отвал. Фильтрат из фильтр - пресса поступает в промежуточный сборник 14, снабженный мешалкой. Туда же подают 5% от Сахаров свежего активированного угля, который поглощает часть посторонних примесей из гидролизата. Суспензия угля из сборника при помощи вакуума засасывается в батарею вакуум-выпарных аппаратов 15, где упаривается до содержания в растворе около 40% моносахаридов. При упаривании гидролизата содержащийся в нем гипс выпадает на стенках нагревательных элементов выпарных аппаратов, что вызывает необходимость их периодической чистки. Для уменьшения гипсации выпарных аппаратов в гидролизат перед выпаркой вводят небольшое количество мелких кристаллов гипса, кото-

24 А. К. Славянский

рые, образуя центры кристаллизации его в растворе, уменьшают количество гипса, оседающего на стенках нагревательных элементов. Упаривание гидролизата в присутствии активированного угля способствует более полному удалению из него посторонних веществ. Упаренный гидролизат собирается в вакуум-сборнике 16, Откуда насосом 17 перекачивается в смесительный бачок 28, куда добавляется 1—2% активированного угля, после чего раствор поступает на второй фильтр-пресс 18, где полученный сироп отделяется от взвешенных частиц угля. Отфильтрованный осадок угля из лотка 19, как уже говорилось выше, передается в нейтрализатор <5, где он вторично используется для осветления гидролизата. Осветленный пентозный сироп с доброкачественностью 85—87 единиц собирается в промежуточном сборнике 20, откуда насосом 21 перекачивается на очистительную ионообменную установку. На этой установке с помощью ионообменных смол из пентозного сиропа удаляются свободные органические кислоты и соли.

|

|

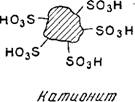

Ионообменные смолы представляют собой нерастворимые в воде высокополимерные органические вещества, содержащие большое количество активных групп, способных связывать катионы или анионы. Ионообменные смолы, связывающие катионы, называются катионитами, а связывающие анионы — анионитами. На рис. 90 изображено расположение активных групп в ионообменных смолах.

|

|

|

NH2 |

|

H, N |

|

NH 2 |

Аниош/л

Рис. 90. Строение зерен ионообменных смол — катионита и анионита

При соприкосновении с водным раствором кислот аниониты своими аминогруппами, имеющими щелочную реакцию, связывают свободные кислоты и таким образом извлекают их из раствора. После того как анионит будет насыщен кислотными радикалами, его заменяют свежим, а отработанный поступает на регенерацию, состоящую в том, что анионит, насыщенный кислотными радикалами, обрабатывают водным раствором соды или едкого натра. В этих условиях связанные ионитом органические или минеральные кислоты переходят в водный раствор в виде натриевых солей. Благодаря этому анионит восстанавливает свою способность поглощать анионы из раствора.

Аналогичным образом действует и катионит: при наличии в растворе солей, он отнимает у них катионы, связывая их своими кислыми сульфогруппами. В растворе накапливается свободная кислота. Отсюда следует, что раствор, содержащий соли, для очистки должен быть обработан вначале катионитом для удаления катионов, а затем анионитом для удаления освободившихся анионов. Пентозные сиропы в качестве примесей содержат свободные органические кислоты и различные соли. Для очистки такого раствора обычно применяется трехкратная обработка ио - нитами: вначале анионитом для удаления свободных кислот, затем катионитом для удаления катионов и снова анионитом для удаления освободившихся из солей анионов.

Этот процесс осуществляется путем пропускания пентозного сиропа (см. рис. 89) из сборника 20 через анионитовую колонку 22 в сборник 23. Освобожденный от свободных кислот сироп насосом 24 перекачивается в две последовательно установленные колонки, из которых колонка 25 заполнена катионитовой смолой, а колонка 26 — анионитовой смолой. Очищенный от кислот и солей пентозный сироп собирается в сборнике 27, откуда направляется на последующую переработку. Доброкачественность такого сиропа обычно составляет 95—97%.

В таком виде пентозный сироп, богатый ксилозой, можно использовать для получения кристаллической ксилозы или продуктов ее химической переработки.

Для получения кристаллической ксилозы очищенный пентозный сироп (после ионообмена) подвергается дополнительному сгущению в вакуум-выпарных аппаратах при температуре 35—40° до содержания сухих веществ 70—75%- Густая пентозная патока медленно охлаждается в горизонтальных барабанах, снабженных мешалками. Для ускорения кристаллизации к охлаждаемому сиропу прибавляют кристаллическую ксилозу. По окончании кристаллизации густую массу (утфель) загружают в центрифуги, где кристаллы ксилозы отделяются от маточника. Кристаллы ксилозы очищают окончательно в тех же центрифугах, промывая их небольшим количеством холодной воды. Промытые кристаллы ксилозы высушивают в токе сухого горячего воздуха и упаковывают в бумажные мешки.

Маточник после повторного выделения ксилозы используется для получения фурфурола, кормовых дрожжей или других продуктов.

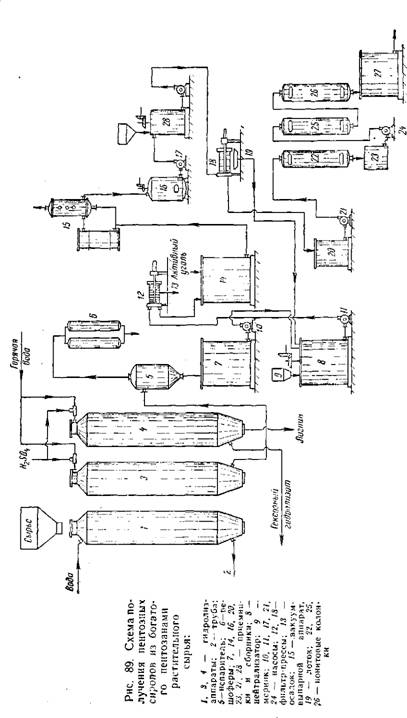

Пентозный сироп, предназначенный для получения ксилита, или смеси многоатомных спиртов, перерабатывают по схеме, приведенной на рис. 91.

Из сборника 1 пентозный сироп насосом 2 подается в смеситель 13, куда одновременно из сборника 16 через насос 17 поступает водный раствор щелочи, повышающий рН сиропа с 5,5—б до 7—8. Это необходимо потому, что в слабо щелочной среде моносахариды восстанавливаются до многоатомных спиртов зна-

|

|

Чительно быстрее, вследствие того, что переходят из циклической формы в открытую. Например

Он

|

С=о I Нсон I Нсон I НСОН I Нгсон |

|

НгС-ОН Н С-ОН I ■ нс-он нс-он I Н2с - он |

|

Неон I Неон о I НСОН ' I И, с------- |

Ццн/шческаа Открытая Нсили/п форма форма

Ксилозы ксилозы

Подщелоченный пентозный сироп с концентрацией сухих веществ около 15—20% поступает в смеситель 3 (рис. 91), где смешивается с газообразным водородом в соотношении 1 :7, после чего нагревается до 120—125° в трубчатом подогревателе 4. Горячая газожидкостная смесь подается под давлением 60—100 атм В батарею реакторов 7, заполненных скелетным никелевым катализатором. Его получают сплавлением никеля и алюминия в определенных соотношениях с добавкой небольших количеств других металлов. Полученный сплав разбивают на небольшие куски, загружают в реакторы и там обрабатывают водным раствором едкого натра для растворения алюминия. При прохождении газожидкостной смеси через реакторы содержащиеся в ней моносахариды восстанавливаются до соответствующих многоатомных спиртов.

Водород, необходимый для восстановления моносахаридов, получают из воды на специальных электролизерных установках. Возникающий одновременно кислород является побочным продуктом производства. Водород из электролизеров поступает в газгольдер 6 и далее в компрессор высокого давления, где он сжимается до 100 атм, после чего направляется в смеситель 3. По окончании восстановления реакционная смесь с непрореаги - ровавшим водородом поступает в сепаратор 18, где водород отделяется от жидкости и возвращается в компрессор или газгольдер, откуда его снова используют для восстановления.

Полученный водный раствор многоатомных спиртов из сборника 8 насосом 9 перекачивается через холодильник 10 в батарею катионитовых ионообменников для удаления катиона натрия, введенного в начале процесса при подщелачивании пентозного сиропа. Очищенный раствор ксилита собирается в промежуточном сборнике 12, откуда засасывается' в вакуум-выпарной аппарат 14, где упаривается до густоты сиропа. В таком виде техни

ческий ксилит с примесью других многоатомных спиртов (арабит, дульцит и сорбит) используется в промышленности. Доброкачественность такого продукта достигает 97—99 единиц. Иногда ксилит выпускается в твердом кристаллическом виде. В этом случае сироп сильно упаривается, а затем кристаллизуется при медленном охлаждении, а выпавшие кристаллы ксилита отделяют на центрифугах.

Если восстановление моносахаридов вести в более жестких условиях, протекает их частичный гидрогенолиз с образованием глицерина, пропиленгликоля и этиленгликоля:

TOC o "1-3" h z СНрОН СН2ОН СН2ОН

I I I

I I

Сн2он сн3

Глицерин Пролиленг/1ико/)ь Зтиленглинолй

В настоящее время разрабатывается технология получения этих продуктов из гемицеллюлозных моносахаридов.

По описанной выше технологии восстановлению до гекситов могут быть подвергнуты также гексозные моносахариды (глюкоза, манноза), получаемые в качестве побочного продукта при производстве кристаллической глюкозы из растительных гидро - лизатов (маточник глюкозного производства или моносахариды из гемицеллюлоз хвойных пород).

Пентозные сахара с целью получения триоксиглутаровой кислоты обычно окисляют концентрированной азотной кислотой. По этой реакции содержащаяся в пентозных сиропах а-ксилоза окисляется и образуются ксилотриоксиглутаровая и отчасти кси - лоновая и щавелевая кислоты:

СООН

I

Неон I

Носн I

Неон I

|

Соон I Неон I Носн I Неон I Соон |

|

Соон I Носн I Неон I Неон i Соон |

|

Соон I Соон |

СН2ОН

Ксилотриокси - Нейлоновая Щаве/геЗан И - аработрионси - глутароЗае кислота нислота глутароваа

Ни слота. нис/>ита

Присутствующая в относительно небольших количествах б пентозных сиропах арабиноза в этих же условиях образует аработриоксиглутаровую кислоту.

Из этих веществ практическое значение имеет пока только ксилотриоксиглутаровая кислота и отчасти (как побочный продукт) щавелевая кислота. Ксилоновая кислота практического значения не имеет и поэтому в качестве товарного продукта не выделяется. То же относится и к /-аработриоксиглутаровой кислоте.

Поскольку ксилоновая кислота является промежуточным продуктом окисления ксилозы, наиболее рационально окислять ее дальше до ксилотриоксиглутаровой кислоты. Но эта реакция протекает с трудом вследствие легкого перехода ксилоновой кислоты в устойчивый к окислению ее v-лактон. Поэтому ксилоно - вую кислоту рекомендуется вначале превратить в ее соль, а затем подвергнуть соль окислению до ксилотриоксиглутаровой кислоты.

Ксилотриоксиглутаровая кислота представляет собой двуос - ковную кислоту с молекулярным весом 180. Она образует безводные мелкие ромбовидные пластинчатые кристаллы, легко растворимые в воде, труднее в этиловом спирте и нерастворимые в серном эфире. Температура плавления этой кислоты 136,7°.

Представляют интерес ее кальциевые соли, различием свойств которых пользуются на практике для отделения триоксиглутаровой кислоты от ее спутников. Так, кислая кальциевая соль ксилотриоксиглутаровой кислоты сравнительно легко растворима в холодной воде. При нагревании водного раствора этой соли из него выпадает весьма трудно растворимая средняя соль.

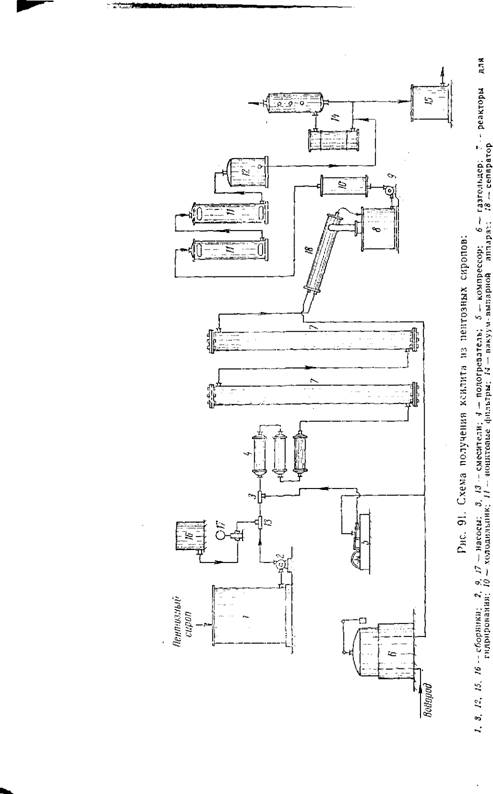

Схема технологического процесса получения ксилотриоксиглутаровой кислоты из пентозных сиропов представлена на рис. 92. Пентозный сироп предварительно упаривается в вакуум-выпарных аппаратах до содержания 73—75% сухих веществ (или 66,5% редуцирующих веществ), что отвечает доброкачественности около 90%.

Содержание ксилозы от общего количества органических веществ (табл. 37) колеблется в широких пределах в зависимости от состава исходного растительного сырья. Чем меньше содержится ксилозы в таком сиропе, тем больше расходуется кислоты на товарный продукт и тем больше посторонних примесей в производственных полупродуктах.

Для окисления сиропа применяют 48:—50%-ную азотную кислоту удельного веса 1,3. Пентозный сироп (рис. 92) из сборника I и азотная кислота из сборника 2 по соответствующим трубопроводам поступают в смеситель 3 и далее в батарею последовательно соединенных окислителей 4. В последних азотная кислота раскисляется до окиси и двуокиси азота по следующим уравнениям:

4 НМ03 = 4 NOo + 2 Н30 - f 20;

2 HN03 = 2 NO + Н,0 + 30.

Освобождающийся кислород окисляет сахара в соответствующие кислоты. В процессе этой реакции выделяется значительное

|

= 2 э а т |

Количество тепла, которое приходится частично отводить через стенки реакторов. Потоки азотной кислоты и пентозного сиропа регулируют так, чтобы на 1 кг пентозных Сахаров (РВ) приходилось 1,8 кг азотной кислоты в пересчете на 100%-ную, или 3,6—3,7 кг кислоты удельного веса 1,3. Из этого количества азотной кислоты 62% используется на окисление органических веществ сиропа, 32% остается в растворе вместе с продуктами окисления Сахаров и 6% выделяется в виде окислов азота.

Окисление в реакторах идет непрерывно в условиях постепенного повышения температуры смеси. В соответствии с этим в первом реакторе поддерживается температура 60—65°, во втором 70—72°, в третьем 80—82° и в последнем, четвертом, 88—90°. Общая продолжительность окисления сиропа около 2 часов.

К концу окисления получается раствор, содержащий в 1 л 120—160 г ксилотриоксиглутаровой кислоты, 25—35 г щавелевой и 140—170 г азотной кислоты, а также примесь ксилоновой, ара- боновой, аработриоксиглутаровой и других продуктов окисления Сахаров.

Окисленный раствор из последнего реактора через промежуточный бачок 5 подается в холодильник 6 и далее в сборник 7. Газообразные окислы азота, образующиеся в реакторах, отводятся по сборному трубопроводу на регенерационную установку, где при участии кислорода воздуха снова образуется азотная кислота, возвращающаяся в сборник 2.

Охлажденный до 40° окисленный раствор из сборника 7 поступает в нейтрализатор 8, куда одновременно из напорного бачка 9 При сильном перемешивании подается известковое молоко и кислотность раствора доводится до рН = 2,8-^3.

В результате выделения тепла нейтрализации и подачи острого пара температура жидкости в нейтрализаторе доходит до 85—90°.

В этих условиях при смешении известкового молока с окисленным раствором азотная кислота образует хорошо растворимый в воде азотнокислый кальций Са(1Юз)2. Щавелевая кислота образует в этих условиях практически нерастворимый щавелевокислый кальций, выпадающий в осадок. Ксилотриоксиглутаровая кислота образует плохо растворимую среднюю кальциевую соль, которая тоже выпадает в осадок. Ксилоновая, арабоновая, ара- ботриоксиглутаровая, сахарная и другие кислоты в этих условиях образуют легко растворимые кальциевые соли. От растворенных веществ осадок отделяют в конусном промывателе 10 и затем на нутч-фильтре 11. Тщательно отмытый от растворимых солей осадок переносят в реактор-расщепитель 13, где обрабатывают серной кислотой, поступающей из мерника 14. Серная кислота, вступая в реакцию с кальциевой солыо триоксиглутаровой кислоты, образует почти не растворимый в воде гипс и свободную ксило - триоксиглутаровую кислоту. Количество серной кислоты берется из такого расчета, чтобы после вытеснения всей ксилотриокси - глутаровой кислоты в растворе еще оставалось 0,1—0,3% свободной серной кислоты. В этих условиях кальциевая соль щавелевой кислоты остается нерасщепленной и вместе с гипсом остается в осадке.

К концу реакции в растворе находится вся свободная трио - ксиглутаровая кислота, избыток серной кислоты и небольшое количество солей железа, возникающих вследствие коррозии аппаратуры, а также органические красящие вещества.

Для очистки раствора в него добавляется активированный уголь и из мерника 15 10%-ный раствор желтой кровяной соли, которая, вступая в реакцию с солями железа, образует с ними нерастворимый осадок берлинской лазури по уравнению 2 Fe (SOJ3 +- 3 K4Fe (CN)fi = Fe4 [Fe (CN)ti]3 + 6 K2S04.

Полученную реакционную массу из расщепителя 13 направляют в нутч-фильтр 12, где раствор отфильтровывается от осадка. Осадок промывается водой, а промывные воды смешивают с фильтратом и при помощи монжуса 16 сжатым воздухом переводят в промежуточный сборник 17. Раствор триоксиглутаровой кислоты из сборника 17 поступает на предварительное упаривание в вакуум-выпарной аппарат 18. В этом аппарате (при остаточном давлении около 100 мм рт. ст.) раствор упаривают до концентрации ксилотриоксиглутаровой кислоты, равной 48—50%. Упаренный раствор сливают в отстойник 19, где он находится 20—30 часов. При этом из раствора выпадает выделившийся гипс и плохо растворимая слизевая кислота, образовавшаяся при окислении азотной кислотой галактозы, присутствующей в исходных пентозных сиропах.

Отстоявшийся прозрачный раствор сливают в осветлитель 20. Там триоксиглутаровая кислота окончательно очищается от оставшегося в растворе гипса (0,6—0,7%) и небольших количеств тяжелых металлов (никель, хром), а также следов мышьяка. Одновременно раствор для его обесцвечивания повторно обрабатывают активированным углем. Для удаления мышьяка и тяжелых металлов раствор обрабатывают сернистым барием (из сборника 21) и соляной кислотой (из сборника 22). Сернистый барий реагирует с гипсом по уравнению BaS + CaS04 = BaSO, + CaS.

Образовавшийся сернокислый барий выпадает в осадок, а сернистый кальций, реагируя с соляной кислотой по уравнению

CaS + 2НС1 = СаС12 + Н2 S,

Выделяет свободный сероводород, который, реагируя с ионами мышьяка, образует нерастворимый сульфид мышьяка:

2 AsClaS + 3 H2S = As, S3 + 6 НС1.

~

В этих же условиях осаждаются и ионы тяжелых металлов.

Осветленный раствор вместе с взвешенными частицами через монжус 23 подают на фильтр-пресс, где осадок отделяется, а чистый раствор через монжус 26 подается в напорный бак 27. Из него раствор поступает в вакуум-выпарной аппарат 28 на окончательное упаривание до концентрации триоксиглутаровой кислоты 74—78%. Упаренный раствор сливается в кристаллизатор29 И охлаждается там до 50°. Затем к раствору прибавляют кристаллы кислоты для затравки и начинается кристаллизация растворенной триоксиглутаровой кислоты.

Через 18—24 часа закристаллизовавшуюся массу переносят в центрифугу 30, где кристаллы отделяются от маточника, возвращающегося на переработку в осветлитель 20. Влажные кристаллы из центрифуги перегружают в сушилку 31, там они освобождаются от влаги горячим воздухом, и через бункер 32 готовый продукт поступает в бумажную тару.

Готовая триоксиглутаровая кислота, применяемая в пищевой промышленности, должна содержать кислоты не менее 98%. золы не более 1,2% и мышьяка не более 0,00014%.

Описанная технология позволяет вырабатывать ксилотриок- сиглутаровую кислоту указанных выше кондиций.

Опубликовано в

Опубликовано в