ПОЛИТРИФТОРХЛОРЭТИЛЕН (—СР2СРС1—)„

1 мая, 2013

1 мая, 2013  admin

admin Политрифторхлорэтилен (ПТФХЭ), как и ПТФЭ, относится к числу первых фторсодержащих полимеров, получивших большое практическое значение и промышленное развитие. Полимер выпускают в СССР с 1950—1951 гг. под техническим названием фторопласт-3, в США с 1948 г. под названием кель-Р. ПТФХЭ выпускают также во Франции (волталеф), Японии (д а й ф л о н), ФРГ (гостафлон).

Синтезу ПТФХЭ посвящено большое количество работ (преимущественно патентных), что в значительной степени обусловлено сложностью синтеза с хорошим выходом качественного, высокомолекулярного полимера. Полимеризация ТФХЭ отличается небольшой скоростью и получением полимеров относительно невысокой молекулярной массы. ПТФХЭ получают свободнорадикальной полимеризацией в массе или растворе, водносуспензионным и эмульсионным способами.

Полимеризацию в массе осуществляют при относительно низких температурах, ограничивающих реакции переноса цепи, с применением диацильных и других перекисей, обладающих при данных температурах приемлемой скоростью разложения на свободные радикалы. При полимеризации ТФХЭ в присутствии перекиси диацетила (взятой в количестве 0,5% по отношению к мономеру) при 25 °С и продолжительности 20 сут был получен полимер с выходом 85% [79].

Более широко используются не содержащие связей С—Н диацильные перекиси трихлорацетила, трифторацетила, различных ' хлор - и фторзамещенных пропионила, перфторбути - рила [80].

Несмотря на исключительно медленную, экономически невыгодную скорость полимеризации ТФХЭ в массе, данный способ лег в основу начала промышленного выпуска ПТФХЭ [81], так как при хорошем качестве мономера позволяет получать продукты высокой степени чистоты с высокими физико-механическими показателями. Полимеризацию проводят в среде жидкого мономера с применением 0,03% перекиеи трихлорацетила (растворенной в трихлорфторметане), при —16 °С и аутогенном давлении. Процесс осуществляют с одноразовой загрузкой мономера в цилиндрических сосудах диаметром 15 см, погруженных в охлаждающую смесь. При продолжительности 7—45 сут степень превращения достигает 30—70%. Полимер получают в виде пористых блоков, из которых сорбированный мономер удаляют нагреванием. После удаления мономера блок извлекают из реакционного сосуда и дробят. Полимер имеет температуру потери прочности — показатель ЫБТ 310—330 °С (см. стр. 60), что указывает на его высокую молекулярную массу.

В ряде случаев, для улучшения отвода теплоты реакции, в полимеризуемую среду вводят растворитель. С целью исключения переноса цепи на растворитель применяют пергалогени - рованные (предпочтительно перфторированные) растворители:

перфтортрибутиламин, трихлорфторметан, трихлортрифторэтан и др.

|

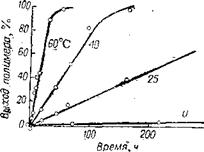

Рис. 11.14. Кинетические кривые полимеризации ТФХЭ в массе в присутствии 0,55% перекиси ацетила при различных температурах. |

![]() Предложены непрерывные способы получения ПТФХЭ [82], в соответствии с которыми полимеризацию проводят при перемешивании в среде жидкого мономера в интервале температур от —20 до 25 °С. В реакционную зону систематически вводят жидкий ТФХЭ и растворенную в трихлорфторметане пергалоге- нированную диацильную перекись в количестве 0,01—0,15% по отношению к мономеру. Введение жидкого мономера обеспечивает отвод избыточной теплоты реакции и поддержание заданного температурного режима. Образующуюся взвесь частиц полимера в мономере непрерывно выводят из зоны реакции, полимер отделяют фильтрованием,

Предложены непрерывные способы получения ПТФХЭ [82], в соответствии с которыми полимеризацию проводят при перемешивании в среде жидкого мономера в интервале температур от —20 до 25 °С. В реакционную зону систематически вводят жидкий ТФХЭ и растворенную в трихлорфторметане пергалоге- нированную диацильную перекись в количестве 0,01—0,15% по отношению к мономеру. Введение жидкого мономера обеспечивает отвод избыточной теплоты реакции и поддержание заданного температурного режима. Образующуюся взвесь частиц полимера в мономере непрерывно выводят из зоны реакции, полимер отделяют фильтрованием,

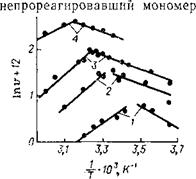

Рис. II. 15. Зависимость скорости радиационной полимеризации ТФХЭ от температуры при различных мощностях доз излучения:

1 — 0,01 Вт/кг (1 рад/с); 2 — 0,05 Вт/кг (5 рад/с); 3 — 0,1 Вт/кг (10 рад/с); 4 — 0,45 Вт/кг (45 рад/с).

Снова пускают в цикл. Как правило, непрерывный способ полимеризации сочетают в одной технологической схеме с непрерывным способом получения мономера.

Исследована кинетика полимеризации ТФХЭ в массе и в растворителях при инициировании перекисью ацетила (рис. 11.14), перекисью бензоила, динитрилом азоизомасляной кислоты [83]. При этом полимеризация в массе до степени превращения 60—80% имеет нулевой порядок, скорость полимеризации в растворителе — бензоле близка к первому порядку. Энергия активации составляет 71 кДж/моль (17 ккал/моль) при полимеризации в массе и 71 —100 кДж/моль (17— 24 ккал/моль)—в растворителе в зависимости от примененного растворителя и инициатора. Полимеризация ТФХЭ в растворителях осуществляется преимущественно для получения низкомолекулярных масло - и воскообразных полимеров.

При синтезе ПТФХЭ молекулярную массу и соответственно показатель ЫБТ регулируют изменением температурного режима

полимеризации и количеств применяемого инициатора. Регуляторы, как правило, не используют. По данным работы [84], добавление регулятора общей формулы Ср2=СНХ (где X — фтор, хлор, бром или иод) в количествах 0,04—2% (мол.) позволяет регулировать показатель ЫБТ полимера с точностью ±3%- В работе даны уравнения расчета показателя ЫБТ в зависимости от концентраций инициатора и регулятора. Однако применение таких регуляторов приводит к появлению в полимере термически менее устойчивых звеньев. Известно инициирование полимеризации ТФХЭ у - или УФ-лучами [41, с. 80], а также электролитическое инициирование [59,с. 12—15]. Из них практический интерес представляет инициирование у-излучением 60Со.

Радиационная полимеризация ТФХЭ протекает по радикальному механизму, имеет аутокаталитический характер [85] и сложную температурную зависимость скорости процесса [86]. С повышением температуры до определенного предела скорость полимеризации вначале возрастает, а затем падает (рис. II. 15). В тех же температурных интервалах обнаруживается аномальная зависимость от температуры молекулярной массы полимера (характеризуемой вязкостью [г]] растворов в мезитилене при 135 °С), при этом максимумы [г]] и скорости процесса наблюдаются при одной и той же температуре. Такие аномальные зависимости объясняют [86] влиянием продуктов радиолиза, которые могут не только инициировать полимеризацию, но при определенных температурах и мощностях доз излучения ингибировать ее (в данном случае вследствие возможности образования перфторбутадиена). Процесс проводят при температурах от —20 до 60 °С (предпочтительно от 0 до 35 °С). В этом интервале энергия активации изменяется от 13 до 28,5 кДж/моль (от 3,1 до 6,8 ккал/моль).

Скорость радиационной полимеризации ТФХЭ (до степени превращения 10%) прямо пропорциональна корню квадратному из интенсивности излучения. Как видно из рис. II. 1, радиационная полимеризация ТФХЭ также отличается низкой скоростью по сравнению со скоростью полимеризации других фторзаме - щенных этилена [1, с. 110]. При мощности дозы излучения 0,1 Вт/кг (10 рад/с) и 20 °С полное превращение ТФХЭ в полимер происходит через 44 ч. Радиационные полимеры ТФХЭ получены с молекулярной массой (5 9) -104 и показателем ТПП

(см. стр. 60) от 220 до 300 °С.

Суспензионный способ получения ПТФХЭ в водной среде более экономичен и технологичен по сравнению с полимеризацией в массе или растворе. Этот способ позволяет при значительно большей скорости процесса легко регулировать отвод теплоты реакции и молекулярную массу полимера. Вследствие необходимости проведения полимеризации при невысоких температурах (с целью получения высокомолекулярного продукта) инициирование процесса осуществляют редокс-системами или низкотемпературными перекисями. Широко используют редокс- систему персульфат — бисульфит. Энергия активации суспензионной полимеризации ТФХЭ с системой персульфат калия — бисульфит натрия составляет 75,8 кДж/моль (18,1 ккал/моль) при pH среды 2,5 и 106,4 кДж/моль (25,4 ккал/моль) при pH 7,5 [87].

Более эффективны редокс-системы, содержащие кроме инициатора и активатора водорастворимые соли металлов переменной валентности. Система персульфат калия — бисульфит натрия— нитрат серебра и буфер Ыа2НР04'7Н20 (0,025; 0,013; 0,001 и 0,125 моль соответственно) исследована в работе [88]. При соотношении воды к мономеру 6:1, температуре 40 °С и продолжительности 16 ч выход полимера достигает 86%. Существенным недостатком системы является загрязнение полимера хлоридом серебра из-за наличия в реакционной среде небольших количеств ионов хлора. Образование последних обусловлено в основном взаимодействием ТФХЭ со следами кислорода, в результате которого в присутствии воды образуются НС1, НР и щавелевая кислота.

Особенно широко используются водорастворимые соли железа, кобальта, никеля и других металлов переменной валентности, окисленная форма которых легче восстанавливается по сравнению с инициатором, а восстановленная легче окисляется, чем активатор [89]. Соли вводят в количествах 0,001—0,01% по отношению к воде. pH среды регулируют введением буферов. Полимеризацию ТФХЭ с системой персульфат — бисульфит — соль металла переменной валентности проводят при массовом соотношении воды к мономеру 1 - г- 5 : 1, давлении, поддерживающем мономер в жидкой фазе, температуре 5—40°С, с интенсивным перемешиванием реакционной среды. Выход полимера достигает 95% и выше. Скорость полимеризации 2—6%/ч. Получаемые полимеры в зависимости от температуры и количеств инициирующих компонентов имеют показатель ЫБТ в пределах от 210 до 350 °С.

Из редокс-систем, содержащих органический инициатор, детально исследована система, состоящая из перекиси трет-бутил - пербензоата, бисульфита натрия и растворимого фосфата железа [90]. Полимеризацию проводили в борсиликатных трубках. При pH 3 и 25 °С скорость полимеризации ТФХЭ достигала 10%/ч, однако полученный полимер обладал низкой термостойкостью, а попытки осуществления полимеризации в аппаратах из нержавеющей стали приводили к низкой степени превращения, что являлось препятствием к осуществлению процесса в промышленных условиях.

Высококачественные фторполимеры, в том числе П. ТФХЭ, получают в водной среде с применением таких органических низкотемпературных инициаторов, как диалкилпероксидикар - бонаты, например диизопропилпероксидикарбонат [91]. Указанные инициаторы в отличие от большинства органических

Инициаторов содержат в алкильном радикале менее подвижный водород, поэтому образующиеся из них радикалы не становятся в процессе полимеризации агентами передачи цепи.

ПТФХЭ с повышенной термостойкостью получают также полимеризацией ТФХЭ в водной среде при инициировании перекисью общей формулы [С1(С2р3С1)„Ср2С0]202, где п— 1 — 10 [92]. При 5ЬС и продолжительности процесса 61 ч выход полимера составляет около 35%. Данный инициатор не содержит С—Н-связей, близок по химической природе к ТФХЭ, поэтому наличие его радикалов в качестве концевых групп молекулярной цепи не приводит к ухудшению термостойкости полимера.

Большое влияние на качество полимера, в особенности на его термостойкость и молекулярную массу, оказывает также чистота исходного мономера. Наличие в мономере даже небольших количеств примесей дифторхлорэтилена, некоторых других фторолефинов и продуктов взаимодействия ТФХЭ с кислородом ухудшает качество полимера. Сообщалось [93] о получении особо термостойкого ПТФХЭ из ректифицированного мономера, очищенного дополнительно от микропримесей пропусканием через молекулярные сита, например цеолиты с размером пор

0, 5 нм (5 А).

Как правило, суспензионный ПТФХЭ отличается худшими реологическими свойствами. При равной молекулярной массе вязкость расплава суспензионного полимера выше, чем у ПТФХЭ, получаемого полимеризацией в массе [94, с. 206]. Полимеризация ТФХЭ эмульсионным способом дает полимер с более благоприятной зависимостью вязкости расплава от молекулярной массы [95] и имеет ряд других преимуществ. Однако очистка получаемого полимера от эмульгатора, коагулянта и инициирующих компонентов значительно затруднена. Для инициирования эмульсионной полимеризации ТФХЭ применяют те же инициирующие системы, что и при суспензионной полимеризации. В качестве эмульгаторов используют водорастворимые соли кислот общей формулы Р(СРС1СР2)„СР2СООН со средней молекулярной массой от 250 до 1000 (получаемые окислением низкомолекулярных полимеров ТФХЭ), также соли перфторкарбоновых кислот (например, перфтороктановой) и другие фторсодержащие эмульгаторы, используемые обычно для получения дисперсий ПТФЭ.

По данным ИК-спектроскопии, ПТФХЭ, получаемый с инициатором— персульфатом, содержит концевые. карбоксильные группы [96]. Значения молекулярной массы полимера' определенные на основании анализа концевых групп, соответствуют значениям, найденным вискозиметрическим методом. Механизм образования карбоксильных групп можно представить следующим образом. При распаде персульфата образуются гидроксильные радикалы, инициирующие полимеризацию ТФХЭ с возникновением на концах цепи групп СРгОН и СРСЮН. Эти группы, как известно, нестабильны и в присутствии воды омы - ляются до карбоксильных групп. При инициировании системой персульфат — бисульфит ПТФХЭ содержит вдвое меньше карбоксильных групп, чем полимеры, синтезированные с применением одного персульфата. В данном случае инициируют полимеризацию и 503Н-радикалы, образующие стойкие к гидролизу концевые БОзН-группы. Именно концевые группы обусловливают в основном потемнение от воздействия высоких температур ПТФХЭ, получаемого с персульфатом и рядом других перекисных инициаторов.

Несмотря на промышленный выпуск ПТФХЭ в ряде стран в течение многих лет, публикации о промышленной технологии получения этого полимера, как и других фторполимеров, практически отсутствуют. Анализ литературных данных позволяет сделать вывод, что высококачественный ПТФХЭ, не темнеющий от воздействия высоких температур, обладающий хорошими реологическими свойствами, получают полимеризацией в массе или инертных растворителях при относительно низких температурах. При этом инициирование осуществляют низкотемпературными, преимущественно диацильными пергалогенированными перекисями. Эти способы не обеспечивают, однако, экономически выгодной скорости процесса и обладают рядом других недостатков. Достаточно высокая скорость достигается при полимеризации ТФХЭ суспензионным и эмульсионным способами с преимущественным инициированием персульфатными редокс-системами, но чистота полимера при этом ухудшается. Есть основания полагать, что в промышленных условиях ПТФХЭ получают как полимеризацией в массе, так и суспензионным и эмульсионным способам# [94, с. 206]. ' /

Молекулярная масса и структура

ПТФХЭ получают в широком интервале молекулярных масс и основная градация марок полимера осуществляется по этому показателю. Растворимость ПТФХЭ в некоторых растворителях при повышенных температурах позволила определить его молекулярную массу методами осмометрии, вискозиметрии, светорассеяния. Однако приведенные в литературе данные довольно противоречивы. Так, при использовании осмометриче - ского метода (в растворах хлорфторбензола при 99,3 °С) Кауфман [97] получил следующие значения среднечисленной молекулярной массы для трех образцов полимера с различным показателем ЫБТ:

№ЗТ, °С................................................................ 235 273 317

Мп - 10~4............................................................ 5,6 7,6 10

В другой работе [98] для образца с показателем ЫБТ 270°С при определении этим же методом, но в растворе 2,5-ди - хлорбензотрифторида при 130°С получено значение молекулярной массы 1,98-105. Молекулярные массы фракций образца находились в пределах от 7,4-104 до 5,1 • 105, характеристические вязкости менялись от 0:24 до 1,00 дл/г соответственно.

Зависимость между характеристической вязкостью и среднечисленной молекулярной массой ПТФХЭ описывается уравнением: [1]] = 6,2- �~5 М1‘п. Значение экспоненты 0,74 указывает на относительно жесткую молекулу, что находится в соответствии с рентгеноструктурными исследованиями.

Методом светорассеяния для образца ПТФХЭ с показателем ЫБТ 240°С было найдено значение среднемассовой молекулярной массы 3,6-105 — 4-105.

ПТФХЭ, получаемый в массе в статической полимеризаци - онной системе, вследствие повышения температурного градиента имеет обычно бимодальное молекулярно-массовое распределение (ММР) [94, с. 206]. У суспензионного ПТФХЭ ММР характеризуется наличием значительного количества низкомолекулярных фракций.

Из-за трудностей непосредственного определения применяют косвенные характеристики молекулярной массы ПТФХЭ, основанные на реологических свойствах расплава. Из них основными являются:

1. Температура потери прочности, обозначаемая за рубежом ЫБТ, в СССР ТПП. За температуру потери прочности принята температура, при которой стандартный образец, помещенный в термостат с постоянно повышающейся температурой, разрывается в месте надреза под действием нагрузки 2,42 кПа (0,242 гс/мм2).

2. Время нулевой прочности (25Т)—время, необходимое для разрыва стандартного образца, находящегося под нагрузкой в термостате при 250 °С.

3. Общепринятый для термопластов показатель текучести расплава (ПТР).

Ориентировочная зависимость между этими показателями для трех марок полимера приведена ниже [99]:

ЫЭТ, °С................................................................ 230-259 260-289 290-300

ГЭТ, с...................................................................... 115-175 176-300 301—750

ПТР при 265 °С, мг/мин. . . 92,0-31,5 35,0-12,1 2,4—1,2

В некоторых случаях молекулярную массу ПТФХЭ характеризуют по вязкости расплава. Эмпирическая зависимость между вязкостью расплава, молекулярной массой и температурой, при которой измерялась вязкость, выражается соотношением [100]:

15 1 ■ 103

1*4--18,70+ 3,5 +

Где г) — вязкость расплава; М — молекулярная масса; 7? — газовая постоянная; Т — температура, К-

Несмотря на несимметричность и полярность основного звена, ПТФХЭ — легко кристаллизующийся полимер, что объясняется высокой жесткостью цепи вследствие воздействия значительных полярных сил при сравнительно не очень большом различии в размерах атомов фтора и хлора. Кристаллографические и термодинамические данные ПТФХЭ приведены в табл. II.1. На основании рентгеноструктурных исследований [101] сделан вывод 'о предпочтительной атактической структуре полимера и непрерывности спиральной конформации его цепей [102].

Изучение ПТФХЭ методом ЯМР также указывает на значительную нерегулярность заместителей вдоль цепи наряду с наличием изотактической и преимущественно синдиотактической структур. По данным эмиссионной масс-спектроскопии, молекулы ПТФХЭ построены по типу «голова к хвосту» [103].

Степень кристалличности и надмолекулярная структура ПТФХЭ зависят от предыстории исследуемого образца, от его термической обработки и охлаждения. При медленном охлаждении из расплава в ПТФХЭ образуются сферолиты [104]. Размер сферолитов находится в пределах 10—500 мкм. Особо крупные и более правильно сформированные сферолиты образует термо- деструктированный полимер. Степень кристалличности медленно охлажденных образцов достигает 80% и выше.

В отличие от ПТФЭ кристалличность ПТФХЭ может быть в значительной степени подавлена закалкой. Закаленные, т. е. быстро охлажденные из расплава, образцы ПТФХЭ содержат большое количество мелких по размерам дефектных кристаллитов. Сферолиты в них практически отсутствуют, степень кристалличности находится в пределах 12—35%. Отжиг закаленных образцов при 150—195 °С приводит к быстрому возникновению новых кристаллитов и образованию сферолитов. Температура максимальной кристаллизации 160—190 °С [104]. На степень кристалличности и размеры кристаллических образований оказывает влияние и молекулярная масса ПТФХЭ. С понижением молекулярной массы цепи полимера становятся более подвижными, вследствие чего процессы кристаллизации и образования сферолитов протекают с большей скоростью.

Надмолекулярная структура ПТФХЭ весьма многообразна. На начальных стадиях роста сферолитов кристаллические образования имеют форму стержней [104]. На этой стадии длинные оси волокнистых пучков кристаллитов параллельны между собой, при дальнейшем росте они расходятся веером, образуя вначале снопообразную структуру, затем сферическую. Монокристаллы ПТФХЭ — прямоугольные пластинки и пластинчатые агрегаты круглой формы (по-видимому, дископодобные ламели), впервые были получены Каргиным и сотрудниками [105] кристаллизацией из разбавленных растворов полимера в мези- тилене. Цепи в сферолитах и в ламелях характеризуются складчатой структурой.

При исследовании кристаллизации под атмосферным и высоким давлением [101] были получены монокристаллы ПТФХЭ из раствора в п-ксилоле и из расплава. С повышением давления от 0,2 до 200 МПа (от 2 до 2000 кгс/см2) температуры

Плавления и рекристаллизации резко возрастают (рис. 11.16). Поверхность излома образца, закристаллизованного под высоким давлением, имеет развитую полосчатую структуру. Таким образом, ПТФХЭ является одним из полимеров, которые образуют кристаллы обоих классов макроструктурной морфологии: со складчатыми и вытянутыми цепями.

Степень кристалличности ПТФХЭ определяют различными методами [59, с. 413]: измерением плотности

Х___ Р Ра Рк

Рк — Ра Р

Где х — степень кристалличности; р — плотность исследуемого образца; ра —плотность аморфной области ПТФХЭ 2,077 г/см3;

|

Р, МПа Рис. II. 16. Зависимости температуры плавления (1) и рекристаллизации (2) ПТФХЭ от давления. |

Рк — плотность кристаллической области 2,187 г/см3;

Рк — плотность кристаллической области 2,187 г/см3;

Методом ИК-спектроскопии по интенсивности полос поглощения при 440 и 760 см-1, соответствующих полосам поглощения кристаллической и аморфной областей;

Измерением удельной теплоемкости;

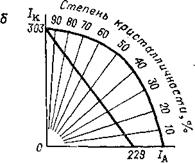

Рентгенографическим методом, по которому степень кристалличности рассчитывают из соотношения площадей под дифракционной кривой, относящихся к аморфной и кристаллической областям (рис. II. 17,а). Практически более удобна рентгенографическая методика определения степени кристалличности с использованием номограммы (рис.

II. 17, б) [106]. Максимум аморфного гало для ПТФХЭ 16° 40'.

В зависимости от условий термообработки и охлаждения, соответственно от степени кристалличности, меняется и ряд свойств ПТФХЭ. Материал с низкой степенью кристалличности прозрачен в тонких слоях, эластичен и относительно мягче, в то время как сильно закристаллизованные образцы становятся мутными, более твердыми и хрупкими. Еще существеннее эта разница проявляется на тонких пленках.

При одной и той же степени кристалличности (одной и той же плотности), более хрупки и мутны медленно охлажденные образцы по сравнению с закаленными, а затем отожженными образцами, что обусловлено большей величиной сферолитов медленно охлажденных образцов. Сферолиты, особенно крупные, являются легко разрушаемыми, слабыми участками в полимере. Этим же объясняется и меньшая электрическая прочность медленно охлажденных образцов. От степени кристаллич

ности зависит также напряжение рекристаллизации, т. е. напряжение при растяжении, при котором на образце возникает шейка.

В связи с вышеизложенным в ряде случаев весьма желательно снижение степени кристалличности и содержания сферо - литов в ПТФХЭ. Как отмечалось, это достигается закалкой, однако она эффективна только для изделий толщиной до 4—

5

|

29,градусы |

Мм. В качестве другого метода предотвращения образования крупных сферолитов предложена холодная вытяжка. При нагреве ориентированных образцов, вытянутых при комнатной температуре, полимер так же кристаллизуется, как и неориентированный, но кристаллиты располагаются параллельно друг к другу, при этом сферолиты не образуются [107]. Поэтому

Мм. В качестве другого метода предотвращения образования крупных сферолитов предложена холодная вытяжка. При нагреве ориентированных образцов, вытянутых при комнатной температуре, полимер так же кристаллизуется, как и неориентированный, но кристаллиты располагаются параллельно друг к другу, при этом сферолиты не образуются [107]. Поэтому

|

|

Рис. И. 17. Рентгенографическое определение степени кристалличности ПТФХЭ:

А—дифракционная кривая; б—номограмма для определения степени кристалличности ПТФХЭ:

А и К—площади под дифракционной кривой, соответствующие аморфной и кристаллической областям полимера.

Холоднотянутые образцы не становятся хрупкими при нагревании и имеют более высокую температуру эксплуатации. Эффективный способ снижения способности к кристаллизации — это модификация ПТФХЭ путем сополимеризации ТФХЭ с небольшими количествами другого мономера [108].

Термостойкость. ПТФХЭ по термостойкости значительно уступает ПТФЭ, так как связь С—С1 более слабая по сравнению со связью С—И. Кинетические кривые потери массы ПТФХЭ при прогреве образцов на воздухе [109] показывают, что при 240 °С полимер еще достаточно стабилен. Длительный прогрев при 270 °С вызывает незначительную деструкцию, а при 300 и в особенности 330°С степень деструкции резко возрастает. О частичной деструкции полимера с разрывом цепей при 270—300 °С свидетельствует также снижение молекулярной массы и соответственно ТПП полимера.

В отличие от ПТФЭ деструкция ПТФХЭ происходит по двум механизмам. В продуктах пиролиза ПТФХЭ в вакууме при 380—418°С обнаружено примерно 25% мономера, около 3% смеси хлорфторпропиленов. Остальные 72% представляют собой осколки полимера со среднечисленной молекулярной массой 904 [6, с. 153—155]. Наличие мономера указывает на частичную деструкцию ПТФХЭ по механизму, аналогичному деструкции ПТФЭ, с образованием в результате разрыва цепи свободных радикалов, распадающихся по цепной реакции до мономера. Преобладание же в продуктах пиролиза осколков полимера больших размеров дало возможность предположить, что разрыв цепи, сопровождающийся перемещением атома хлора к месту разрыва, подчиняется главным образом закону случая:

—CF/ CZ! CF2-bcFCZCF2 — —> ~ CF=CF2 + CFCI2CF2 ~

Этот механизм подтверждается данными спектроскопического изучения структурных изменений в ПТФХЭ при его термостарении [109]. В ИК-спектре полимера, состаренного в вакууме при 300°С, обнаружены двойные связи типа —CF = CF2 (полосы поглощения 1780 и 1360 см-1) и группы CFC12 (900 см-1). Старение полимера при 330 и 350 °С приводит к образованию, кроме вышеуказанных групп, двойной связи не в конце, а в середине цепи (1705 см-1). Образование такой связи можно объяснить как следствие отрыва хлора и фтора без разрыва полимерной цепи, вероятность которого с повышением температуры возрастает.

Старение полимера на воздухе при 330°С указывает на появление в полимере фторангидридных и хлорангидридных групп (1875 и 1805 см-1 соответственно). В результате гидролиза этих групп влагой, содержащейся в воздухе, образуются карбоксильные группы (1770 см-1).

Каталитически влияют на термодеструкцию ПТФХЭ медь и ее сплавы, в меньшей степени серебро, свинец, кадмий. Молибден, ферросилиций инертны, вольфрам оказывает стабилизирующее действие [110]. Предложен ряд стабилизаторов: перекись бария, тетрафенилолово, окиси или нитраты щелочноземельных металлов, газообразный хлор, хлорат калия. Лучшие результаты достигнуты введением смеси броматов или нитратов с нитритами. Широкого применения стабилизация ПТФХЭ не получила.

Радиационная стойкость. Стойкость ПТФХЭ к у-излучению несколько выше, чем у ПТФЭ. После облучения дозой 0,24 МДж/кг (24 Мрад) ПТФХЭ сохраняет 60—65% разрушающего напряжения при растяжении и 3—80% относительного удлинения [111]. Более высокие значения относятся к продукту с преобладающим содержанием аморфной фазы. В меньшей степени изменяется разрушающее напряжение при изгибе —

На 88% после облучения дозой 0,7 МДж/кг (70 Мрад) [59, с. 290]. При облучении П'ГФХЭ наблюдают только деструкцию с образованием в зависимости от условий обычных или переписных радикалов. Продукты радиолиза в вакууме содержат в основном галогеноуглероды, на воздухе — преимущественно С02. ПТФХЭ может претерпевать и механическую деструкцию, выражающуюся в некотором снижении молекулярной массы при длительном (150 ч и более) дроблении [95].

Химическая стойкость. ПТФХЭ отличается высокой химической стойкостью, хотя в этом отношении несколько уступает ПТФЭ. Он стоек (не изменяется совсем или набухает меньше, чем на 1 %) к действию большинства агрессивных сред: кислот различных концентраций (включая плавиковую, олеум, соляную, «царскую водку» и др.), сильных окислителей (перекиси водорода, дымящей азотной кислоты, озона, жидкого кислорода), брома, газообразных фтора и хлора, шестифтористого урана, растворов щелочей. Как и ПТФЭ, он разрушается при действии расплавленных щелочных металлов. ПТФХЭ нестоек к действию жидкого хлора (степень набухания 9—12%), элементарного фтора в момент выделения, тетраокисн азота (степень набухания 8%), 100%-ного олеума. Степень набухания ниже у образцов с повышенной кристалличностью.

При комнатной температуре ПТФХЭ не растворяется ни в одном из известных органических растворителей, но в некоторых из них набухает (этиловом эфире, тетрахлорэтилене, этил - ацетате, ксилоле). Растворяется в дихлорбензотрифториде,

О-хлорбензотрифториде, мезитилене, ксилоле и некоторых других растворителях при температуре выше их температуры кипения. Более подробно стойкость ПТФХЭ к агрессивным средам и растворителям описана в работах [41, с. 160—167; 111].

Полимер отличается очень низкой паро - и газопроницаемостью. Ниже приведена проницаемость Р-1010 (в см3/см2) закаленных пленок полимера толщиной 1 мм за 1 с при 25 °С и разности давлений 1333 Па (1 см рт. ст.) к различным газам и парам воды [111]:

М2 0,05 Н2 9,80

2 0,40 Н,0 1,00

С02 1,40

У незакаленных пленок проницаемость несколько выше.

Физико-механические свойства. Основные физико-механические свойства ПТФХЭ приведены в табл. 11.2. Несимметричность и полярность основного звена полимера привели к резкому снижению температуры плавления по сравнению с ПТФЭ. С повышением давления температура плавления ПТФХЭ увеличивается. Например, при возрастании давления на 100 МПа (1000 кгс/см2) температура плавления ПТФХЭ повышается на 65°С (полиэтилена —на 20°С, а ПТФЭ —на 140°С).

Кроме угнанной в табл. 11.2 температуры стеклования, у ПТФХЭ наблюдаются твердофазовые переходы при —10 и

3 За к. 830 у г —40°С, а для образца с особо высокой кристалличностью и при 133°С [59, с. 416].

Совокупность механических и других свойств ПТФХЭ, его способность противостоять длительным нагрузкам дают возможность использовать этот полимер в качестве ценного конструкционного материала. ПТФХЭ отличается высокими прочностными показателями, среди которых особо следует отметить высокое разрушающее напряжение при сжатии, достигающее 250 МПа (2500 кгс/см2) и более. При —269,3 °С (4 К) ПТФХЭ разрушается при нагрузке 300 МПа (3000 кгс/см2). О хороших

|

Рис. II. 18. Зависимость механических свойств закаленных (1, 3, 5) и незакаленных (2, 4) образцов ПТФХЭ от температуры: I — разрушающее напряжение при растяжении; 2, 3— модуль упругости ирн изгибе; 4 — модуль упругости при сжатии; 5 — относительное удлинение при разрыве. |

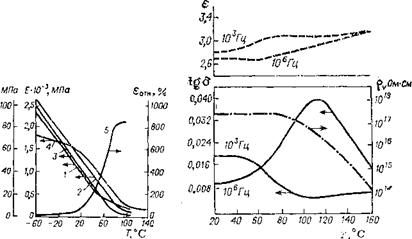

Рис. II. 19. Зависимость диэлектрических свойств ПТФХЭ от температуры:

Диэлектрическая пронииаемость; — . — . — удельное объемное электрическое сопротивление; тангенс угла диэлектрических потерь.

Низкотемпературных свойствах полимера свидетельствует и значение модуля упругости полимера при —196°С, равное 4220 МПа (42200 кгс/см2). В отличие от ПТФЭ ПТФХЭ практически не обладает хладотекучестью, деформация после снятия нагрузки 60 МПа (600 кгс/см2) составляет всего 4—5%- Механические свойства полимера зависят от температуры (рис. II. 18).

Полярность основного звена привела к ухудшению некоторых диэлектрических свойств, в особенности тангенсов угла диэлектрических потерь ПТФХЭ, что ограничивает его применение при высоких частотах. Однако благодаря высоким значениям электрического сопротивления, электрической прочности и дугостойкости полимер является ценным диэлектриком при низких частотах. Вследствие несмачиваемости водой и отсутствия водопоглощения высокие электрические свойства, ПОЛИ-

Мера сохраняются при большой влажности и в условиях тропического климата. Изменение электрических свойств ПТФХЭ в зависимости от температуры и частоты (рис. 11.19) исследовано Михайловым и Сажиным [112], а также рядом других исследователей [59, с. 397].

Одним из ценных свойств ПТФХЭ является прозрачность в видимой, инфракрасной и ультрафиолетовой областях спектра. Так, светопрозрачность образцов ПТФХЭ толщиной

1— 1,3 мм в видимой и инфракрасной (1,5—7,5 мкм) областях спектра составляет 80—90%, а в ультрафиолетовой (0,2— 0,4 мкм) 40—50% (большие значения относятся к закаленным образцам).

Промышленные марки ПТФХЭ имеют ТПП в пределах 240—320°С. Для изготовления суспензий и для переработки методами экструзии, литья под давлением, прессования рекомендуется марка с ТПП 240—265 °С; для прессования изделий, к которым предъявляют повышенные эксплуатационные требования,— марка с ТПП выше 265°С, а также фторопласт-ЗБ.

ПТФХЭ используют в машиностроении, химической, атомной промышленности, электротехнике, криогенной и космической технике и других отраслях. Благодаря высокой прочности на сжатие, твердости, хорошей химической стойкости он нашел применение для изготовления прокладок, манжетов, уплотнительных колец, втулок, седел и тарелок клапанов, работающих в различных агрессивных средах при высоких давлениях. По данным работы [113], клапаны с мягкими седлами из ПТФХЭ можно эксплуатировать в интервале температур от —200 до 200°С, при давлении до 40 МПа (400 кгс/см2). Уплотнения из ПТФХЭ в течение нескольких лет сопротивляются дымящей серной кислоте, они работоспособны в контакте с азотной, соляной кислотами при 90 °С и повышенном давлении [114, с. 57].

Низкая газопроницаемость и хорошие прочнЪстные свойства позволяют использовать мембраны из ПТФХЭ в клапанах и' измерительных приборах. В частности, иепористые мембраны из этого полимера применяют для выделения гелия из смесей, содержащих кислород, азот, окись углерода [59, с. 15].

|

3* |

|

67 |

![]() В виде различных деталей (соединительных вставок, панелей радиоламп, каркасов катушек, электронных деталей) ПТФХЭ используют в электротехнике и электронике. Высокие значения объемного электрического сопротивления, электрической прочности и сохранность электрических свойств в условиях повышенной влажности позволяют применять его в качестве диэлектрика в особо ответственных назначениях. Изоляция из стекловолокна, пропитанного ПТФХЭ, может быть использована при производстве специальных кабелей для авиационной

В виде различных деталей (соединительных вставок, панелей радиоламп, каркасов катушек, электронных деталей) ПТФХЭ используют в электротехнике и электронике. Высокие значения объемного электрического сопротивления, электрической прочности и сохранность электрических свойств в условиях повышенной влажности позволяют применять его в качестве диэлектрика в особо ответственных назначениях. Изоляция из стекловолокна, пропитанного ПТФХЭ, может быть использована при производстве специальных кабелей для авиационной

Промышленности. Изоляцию проводов, нанесенную из суспензии ПТФХЭ, успешно применяют в насосах, у которых обмотка полностью погружена в воду [114, с. 39].

Пленки из ПТФХЭ используют для производства конденсаторов, транспортерных лент термокопировальных аппаратов, упаковки медикаментов, реактивов, ценных инструментов, деталей электронной аппаратуры и т. п. Стойкость ПТФХЭ к фтор - производным урана позволила применять его в производстве атомной энергии [41, с. 79; 114, с. 69].

Благодаря прозрачности ПТФХЭ рекомендуется для изготовления смотровых стекол, измерителей уровня, химической посуды, деталей медицинского оборудования, пригодных к стерилизации.

В виде суспензий ПТФХЭ широко применяют для нанесения антикоррозионных покрытий на различные емкости, бункеры, конвейеры, смесители, насосы, клапаны и другие изделия. Покрытия из ПТФХЭ обладают высокими защитными свойствами, хорошей адгезией к металлу, абразиво - и износостойкостью. Для антикоррозионной защиты можно применять и стеклоткань, пропитанную ПТФХЭ, а также слоистый пластик, получаемый спрессовыванием пропитанной стеклоткани. Такую стеклоткань можно использовать и в качестве пазовой изоляции электродвигателей [41, с. 284].

Из полимера изготовляют стойкие к агрессивным средам фильтры [41, с. 281], волокна, ткани. Установлена возможность применения ПТФХЭ в качестве материала для создания ракетных топлив, в пиротехнике [59, с. 15].

Возрастающее использование криогенных жидкостей в космосе и химической промышленности открыло новые области применения ПТФХЭ. Этому способствовал комплекс таких свойств полимера, как хорошие низкотемпературные характеристики, низкий коэффициент термического расширения, хорошая сохранность размеров изделия в сочетании с устойчивостью к жидкому кислороду [94, с. 211]. В'некоторых случаях ПТФХЭ используют даже при температуре, близкой к абсолютному нулю [111]. По работоспособности в вакууме полимер превосходит даже такие материалы, как алюминий, фарфор [94, с. 211], что весьма ценно для использования его в условиях космоса.

Опубликовано в

Опубликовано в