ПОЛИТЕТРАФТОРЭТИЛЕН (—СР2СР2—)п

1 мая, 2013

1 мая, 2013  admin

admin Политетрафторэтилен (ПТФЭ) выпускают под техническими названиями фторопласт-4, ф т о р о п л а с т - 4Д (СССР); тефлон, га л он (США), сорефлон (Франция), п о л п - флон (Япония); альгофлон (Италия); х о с т а ф л о н (ФРГ), флюон (Англия).

Получение

Высокую активность ТФЭ в реакциях полимеризации обусловливает необыкновенно низкая энергия раскрытия двойной связи [168 кДж/моль (40 ккал/моль)]. Однако до открытия Планкеттом в 1938 г. самопроизвольной полимеризации ТФЭ даже не предполагали возможности получения полимеров ТФЭ. Удивительные свойства политетрафторэтилена и легкость полимеризации ТФЭ привели к тому, что первое

опытно-промышленпое производство ПТФЭ было освоено в США фирмой «Дюпон» в 1946 г.

ТФЭ легко полимеризуется по радикальному механизму в присутствии любых источников радикалов. Диапазоны возможных температуры и давления полимеризации широки (от —150 до 200дС и давление от нескольких сотен паскаль до 10б МПа).

Катонная полимеризация ТФЭ практического значения не имеет. Анионная полимеризация, очевидно, невозможна из-за склонности растущего карбаниона к присоединению протона и вероятности выделения иона фтора. Полимеризация ТФЭ может осуществляться как суспензионным, так и эмульсионным способами. Особый интерес представляют способы получения низкомолекулярного ПТФЭ, что связано как с особенностями этого метода полимеризации, так и с тем, что свойства и назначение такого полимера принципиально отличаются от. таковых для высокомолекулярного ПТФЭ.

Суспензионная полимеризация. Обычно применяемый процесс суспензионной полимеризации ТФЭ осуществляется в воде при умеренной температуре 15—80 °С и давлении до 3,5 МПа (до 35 кгс/см2). Предпочтителен инициатор персульфат аммония [7]. Для снижения температуры полимеризации вместе с персульфатом используются бисульфит натрия и. соли двухвалентного железа. 1

Высокая прочность связи С—Р в ПТФЭ [около

460,5 кДж/моль (около 110 ккал/моль)] и еще более высокая прочность этой связи в ТФЭ [485,7 кДж/моль (116 ккал/моль)], а также высокая чистота применяемых при полимеризации мономера и среды, позволяют почти полностью исключить как передачу цепи, так и обрыв цепи за счет диспропорционирова - ния. В связи с нерастворимостью ПТФЭ и растущих макрорадикалов в воде обрыв цепи в результате рекомбинации радикалов также мало вероятен. Таким образом, при минимальном количестве инициатора можно получать полимер с рекордно большой молекулярной массой (107 и более).

Типичные рецептуры [в ч. (масс.) на 100 ч. (масс.) воды] и режим полимеризации ТФЭ приведены ниже [8]:

TOC o "1-5" h z Вода (обескислороженная)............................................................................................ 10б

Персульфат аммония...................................................................... ................................ 2

Сульфит натрия................................................................................................................. 3

Сульфат железа (II).......................................................................................................... 1

Давление в реакторе, МПа (кгс/см2).......................................................................... 0,8 (8)

Температура начала полимеризаций, °С................................................................ 10

Продолжительность полимеризации, ч................................................................... 5

Давление в реакторе поддерживается постоянным (за счет подпитки ТФЭ).

С начала 1940-х гг. до середины 1970-х гг. опубликован ряд патентов на усовершенствованные способы получения ПТФЭ, Рекомендуются такие инициирующие системы, как Н202, диа - цильные и диалкильные перекиси, ^различные окислительные системы [9], перфтордиалкнльные перекиси и перфторполипере - кисн [10], активированные фтором металлы [11]. Для придания гидрофильное™ полимеру полимеризацию ТФЭ проводят в присутствии перфтороксикетонов [12]. Неорганические кислоты и буферные добавки могут изменять pH среды от 2 до 9 [13]. В патенте [14] показано, что в муравьиной, уксусной и неорганических кислотах высокомолекулярный ПТФЭ может быть получен при низких температурах. Тонкодисперсный ПТФЭ образуется при введении небольших добавок перфторэ. мульга - торов [15].

Суспензионный ПТФЭ из-за высокой вязкости расплава перерабатывается специальными методами, поэтому стремятся получить полимер с максимальной молекулярной массой (больше 107). Такая особенность позволяет в определенных пределах варьировать условия полимеризации (температуру, давление), а не придерживаться строго определенных параметров.

Полимер при суспензионной полимеризации получается в виде рыхлых гранул диаметром от 1 до 6 мм. Гранулы имеют пористость до 80% и из-за несмачиваемости полимера в основном плавают на поверхности воды. Для получения пригодных к переработке порошков гранулы измельчают в воде и сушат. Обычные марки ПТФЭ представляют собой" порошки'с размером частиц 50—500 мкм, насыпной плотностью 0,2—0,8 г/см3 и удельной поверхностью 2—4 м2/г. Производство электроизоляционной пленки, изготовление тонких листов и получение других прецизионных изделий требуют применения■более тонких по дисперсности. порошков. Такие порошки позволяют получать изделия с высокими физико-механическими свойствами, малой усадкой, минимальной пористостью, размерной стабильностью и гладкой поверхностью. Они незаменимы для приготовления наполненных композиций ПТФЭ с графитом, стеклом, коксом и другими наполнителями. Порошки с размером частиц 10—50 мкм [16] получают измельчением обычного порошка на струйных - мельницах. Удельная поверхность таких порошков доходит до 5 м2/г.

Указанные марки ПТФЭ представляют собой легко комкую - щиеся порошки, они не обладают сыпучестью и не могут быть использованы для автоматических методов переработки. Для придания сыпучести порошкам ПТФЭ разработаны различные способы гранулирования. Гранулы можно получить при интенсивном - механическом перемешивании порошка в воде, в галогенсодержащих органических средах (СгСЦ, СНС13, ССЦ и др.) или в эмульсии воды с органическими жидкостями (бензин, тексан, октан и др.) [17]. Гранулирование осуществляется и при сухом перемешивании [18]. Известны способы получения порошка с хорошей сыпучестью путем добавления трифтортри - хлорэтаиа в воду при полимеризации ТФЭ [19]. Сыпучие марки ПТФЭ могут быть получены как из чистого ПТФЭ. так и из его композиций.

При полимеризации происходит налипание полимера на стенки реактора и мешалку. В результате затрудняется чистка реактора. Установлено, что налипание ПТФЭ уменьшается за счет снижения давления ТФЭ при полимеризации [20]. Целесообразно также использовать эмалированные реакторы. В этом случае для предотвращения разрушения стеклоэмали необходимо связывать образующийся при полимеризации иок фтора в устойчивые соединения. Для исключения налипаний' можно покрывать стенки реактора окисью алюминия [21], а в патенте [22] предлагается обклеивать внутреннюю поверхность реактора шпоном из дуба. Предотвращать налипание ПТФЭ особенно необхбдимо при создании реакторов большого объема, когда механическая чистка их затруднена.

Органические растворители при получении высокомолекулярного ПТФЭ, как правило, не используются, так как, во-первых, они имеют высокую стоимость, а во-вторых, в их присутствии снижается молекулярная масса ПТФЭ из-за развития реакции передачи цепи на растворитель. В работе [23] показано, что при полимеризации ТФЭ под действием у-облучения в таких соединениях, как СР2С12, СНР2С1, СРгС1СРС12, передача цепи идет в основном за счет отрыва атома фтора. Это странное на первый взгляд протекание реакции передачи цепи может быть объяснено, исходя из зависимости прочности связей С—Р и С—С1 от содержания фтора в молекуле растворителя. При увеличении содержания фтора и уменьшении содержания хлора в молекуле фторхлорметана возрастает прочность связи С—Р [24], а прочность связи С—С! наоборот несколько падает:

Прочность связи С—И, кДж/моль (ккал/моль)-

Прочность связи С—СІ, кДж/моль (ккал/моль)

|

|

||

|

|||

Следовательно, передача ■ атома хлора от фторхлорсодержа - щего органического соединения к перфторалкильному растущему макрорадиралу в ряде случаев термодинамически невыгодна, а передача атома фтора — термодинамически предпочтительна. Энергия отрыва атома фтора от СРгС1СРС12 радикалом •

~ СР2 составляет всего 18,0 кДж/моль (4,3 ккал/моль). Подобные закономерности наблюдаются и для других фторугле - водородов. Отсюда следует, что содержание хлор - и водородсодержащих предельных фторуглеводородов в ТФЭ может приводить к снижению молекулярной массы ПТФЭ.

Высокомолекулярный ПТФЭ (молекулярная масса 9-10е) в среде СР2С1СРС12 можно получить при низкой температуре (от —30 до 10 °С) [25].

В органических средах получают ннзкомолекулярные марь'и ПТФЭ. Твердые воскоподобные теломеры ТФЭ нашли широ^°е применение в различных областях техники. Основным метод£-м получения таких полимеров является теломернзация ТФЭ в среде СРгС1СРС12 под действием свободнорадикального ийй‘ циатора и в присутствии активного телогена [26]. ТеломеризЗ" дия проводится при 75—200 °С, давлении 1,5—4,5 МП^ (15—45 кгс/см2) и содержании в реакционной смеси (на 1 моЛ^ ГФЭ) 0,1—0,6 моль телогена (метнлциклогексан, метиловый гпирт, простые эфиры, амины, серусодержащие соединений и др.), 1,7—1,5 моль СР2С1СРС12, концентрации инициатора (перекись трет-бутила и др.) 0,05—1,3%. Для получения ПТФЭ с заданной молекулярной массой необходимо тщательно контролировать соотношение компонентов. При повышенных температурах в реакцию теломеризации вступает и СР2С1СРСЬ-

Предложен ряд методов получения низкомолекулярных полимеров ТФЭ в среде углеводородов в присутствии галоген- содержащих телогенов и телогенов с функциональными группами [27]. В процессе теломеризации по основному способу получается суспензия низкомолекулярного ПТФЭ в СРгС1СРСЬ с концентрацией твердого вещества 5—25% (масс.). Средний размер частиц 4—5 мкм, температура плавления 225—320°С, молекулярная масса 103—3-104.

Такой ПТФЭ используется в виде дисперсий в СРгСЮРСЬ, сухих порошков или аэрозолей в смеси СРгС[г и СРС!3.

Низкомолекулярный ПТФЭ можно получить путем ■у-облуче - ния порошка суспензионного или эмульсионного ПТФЭ и последующего его измельчения [28, 29]. Доза излучения 5 Мрад, средний размер частиц после измельчения 1—3 мкм. Этот способ представляет большой интерес для переработки отходов ПТФЭ.

Полимеризация ТФЭ в массе протекает быстро, но она не применяется в промышленности из-за опасности бурного развития процесса и возможности взрыва. При полимеризации ТФЭ выделяется большое количество теплоты [!б9,6±2,5 кДж/моль (40,5 ±0,6 ккал/моль)] [30]. Известно, что ТФЭ при повышенной температуре и давлении может самопроизвольно разлагаться со взрывом. Разложение ТФЭ чаще всего наблюдается при проведении полимеризации, но может происходить при транспортировании н хранении ТФЭ, если будут нарушены установленные правила.

Реакция разложения ТФЭ С2Р4—^С + СР4 протекает с выделением большого количества теплоты [266,3 кДж/моль (63,6 ккал/моль)]. ТФЭ не способен взрываться при атмосферном давлении, но взрывается с увеличивающейся силой по мере товышения давления [30]. Расчет показывает, что при взрыве •азообразного ТФЭ [исходное давление 1,0—1,5 МПа -(10— 5 кгс/см2) и комнатная температура] давление в замкнутом эбъеме может возрасти примерно в 8—10 раз.

Ниже приведены результаты опытов по взрывному разложению ТФЭ в различных сосудах [31]:

Исходная плотность ТФЭ, г/см3 Содержание жидкого ТФЭ, % Давление после взрыва в со-

Судах различного объема, МПа (кгс/см2)

0,24 л

0,07 0,6 0,8 1,1

0 50 70 100

12,41 165,5 303,4 482,6*

|

38,8 л |

![]() (126,6) (1681) (3093) (4921)

(126,6) (1681) (3093) (4921)

5,51 55,2 137,9 *

(56,2) (562,5) (1406)

* Сосуд разорвался.

'Сосуд объемом 38,8 л имел мембрану площадью сечения 80,82 см2, рассчитанную на давление 3,74 МПа (37,4 кгс/см2). Приведенные данные показывают, что при взрыве газообразного ТФЭ при умеренном давлении 1,5 МПа (15,5 кгс/см2) возрастание давления в замкнутом сосуде происходит в 8 раз, а при наличии мембраны с площадью сечения 2,1 см2 на 1 т реакционного объема, наполненного ТФЭ, увеличение давления составило всего 3,6 раза. Большую опасность представляет взрыв ТФЭ в сосуде, заполненном в значительной степени жидким ТФЭ. Даже наличие мембраны диаметром 100 мм в реакторе объемом 38,8 л не обеспечивает необходимой эвакуации продуктов разложения, давление возрастает выше 100 МПа (1000 кгс/ см2), и реактор разрушается.

Основная причина взрывного разложения ТФЭ при полимеризации— это местные перегревы, связанные с трудностью отвода теплоты в крупных агломератах ПТФЭ при суспензионной полимеризации ТФЭ. При эмульсионной полимеризации ТФЭ, где практически исключены локальные перегревы, взрывное разложение ТФЭ происходит чрезвычайно редко. Замечено, что вероятность взрыва резко возрастает при попадании в ТФЭ воздуха. По данным [31], для обеспечения безопасности при полимеризации ТФЭ содержание кислорода должно быть меньше

0, 002% (об.).

Проведение суспензионной полимеризации в воде позволяет достаточно эффективно отводить выделяющуюся при полимеризации теплоту. В связи с тем, что вода не участвует в реакциях передачи цепи при радикальной полимеризации виниловых мономеров, осуществление полимеризации в воде позволяет, применяя чистые мономер и другие компоненты, получать ПТФЭ с высокой молекулярной массой.

Эмульсионная полимеризация. Эмульсионный метод полимеризации ТФЭ был разработан и осуществлен в промышленности на десять лет позднее, чем суспензионный способ. Он позволяет получать водные дисперсии ПТФЭ, пригодные для нанесения пленочных покрытий, пропитки субстратов, а также для получения тонкодисперсного порошка, способного перерабатываться

В готовые изделия экструзией из паст (смесь порошка ПТФЭ с углеводородами).

Эмульсионный способ, предложенный в первых патентах, подвергся значительному изменению и усовершенствованию. Полимеризация проводится в присутствии небольших количеств ионогенных поверхностно-активных веществ (солей перфторкар - боновых кислот), водорастворимых инициаторов и стабилизаторов дисперсии (парафиновые углеводороды или фторхлор - углероды).

Ниже приведены типичные рецептуры (в -кг) и режим эмульсионной полимеризации [32]:'

TOC o "1-5" h z Вода (обескислороженная)..................................................................................................... 150

Парафин.............................................................................................................................................. 7,5

Персульфат аммония.................................................................................................................... 0,0025

Перфтороктаноат аммония....................................................................................................... 0,225

Объем реактора, л.............................................................................................................. 300

Температура полимеризации, °С.......................................................................................... 70

Давление, МПа (кгс/см2)............................................................................................................. 1 (Ю)

1В процессе полимеризации давление и температуру поддер - | живают постоянными. В зависимости от применяемого инициа - I тора (персульфат аммония, перекись янтарной кислоты, пере-

I, кись дисукцинила, перекись водорода) [33] температуру полиме - | ризации поддерживают в пределах от 30 до 90 °С, давление от 1 0,8 до 35 МПа (от 8 до 35 кгс/см2). В качестве эмульгаторов кроме солей перфторкислот могут использоваться соли: Н(С2Р4)4СОСЖН4; С1(СР2СРС1)„СОСЖН4, где п = 3 — 5; Н(СР2)„(СН2)тА, где А — ионная гидрофильная группа [34]. Предпочтителен перфтороктаноат аммония. Нефторированные!' диспергирующие агенты неприменимы в качестве эмульгатора вследствие участия водорода в реакциях передачи цепи и инги - | бирования процесса. Содержание эмульгатора в реакционной! среде всегда значительно ниже критической концентрации ми - ! целлообразования (0,68%) [33]. При высоких содержаниях

Эмульгатора образующиеся частицы полимера имеют вытянутую I форму и плохо экструдируются. В связи с этим для исключения I коагуляции дисперсии при малом содержании эмульгатора вводится стабилизатор.

| В качестве стабилизаторов предложены различные, жидкие | в условиях полимеризации, углеводороды (октадекан, цетан, па - ] рафиновое масло, парафины и др.) [34], а такж^. фторхлорсодер - I жащие углеводороды (СС14, СНС13, СНР2С1, СР2С1СРС12 и др.) | и перфторуглеводороды [35]. Как указывалось в разделе суспен - 1 зионной полимеризации, частично фторированные органические * соединения способны обрывать цепи за счет передачи фтора на | растущий полимерный радикал. Поэтому при применении в качестве стабилизатора, например, СР2С1СРС12 предпочтительно проведение полимеризации при пониженной температуре.

Эмульсионный процесс в отличие от суспензионного чувстви - . телен почти ко всем изменениям параметров полимеризации и

[ 2 Зак. 830 , .

Составу полимеризуемой смеси. Неправильно подобранный режим полимеризации может привести к потере экструзионной способности полимера и снижению качества покрытии, получаемых из водных дисперсий. Важное значение для перерабатывае - мости полимера имеет форма дисперсных частиц, образующихся при полимеризации. Необходимо, чтобы частицы имели эллипсоидную форму близкую к сферической.

В работе [36] показано, что форма частиц, как и молекулярная масса, зависят от условий полимеризации: дозы облучения, продолжительности полимеризации и содержания эмульгатора (С7Р15СООЫН4). При содержании эмульгатора 1,5—2% образуются фибриллы диаметром 20—60 нм (200—600 А), молекулярная масса при этом составляет 105 — 5-105. При концентрации эмульгатора 0,5% образуется смесь стержнеобразных и сферических частиц с диаметром 0,1 мкм, а молекулярная масса в зависимости от продолжительности полимеризации колеблется в пределах 9-105 — 1,3* 107.

Вероятно, под действием у’Облучения происходит деструкция эмульгатора, и образующиеся активные молекулы обрывают цепи. На основании этих исследований предложен процесс получения дисперсного ПТФЭ с молекулярной массой до 2-107, заключающийся в полимеризации ТФЭ под действием различного рода излучений в присутствии углеводородных стабилизаторов, но без применения эмульгатора. Концентрация дисперсии составляет 50 г/л.

При химической и фотосенсибилизированной перекисью водорода эмульсионной полимеризации [33] содержание перфтор- эмульгатора не влияет на молекулярную массу полимера, форма же частиц, как и в случае радиационной полимеризации, сильно зависит от концентрации эмульгатора.

Для регулирования формы частиц предложены различные приемы: введение катионов металлов (2п2+), использование эмульгаторов на основе окисей ГФП и ТФЭ, непрерывная подача в реактор эмульгатора в количестве, обеспечивающем покрытие 60% поверхности частиц ПТФЭ эмульгатором [37].

Средний размер частиц, обычно получаемых при эмульсионной полимеризации ТФЭ, составляет 0,25 мкм. В ряде случаев для ускорения нанесения покрытий и других назначений целесообразно использовать дисперсии с более крупными частицами. Основным методом получения таких дисперсий является введение затравки заранее приготовленной дисперсии [38]. Исходная смесь перед полимеризацией должна содержать примерно 1 % коллоидного ПТФЭ. Готовая дисперсия, синтезированная с использованием затравки, имеет частицы с размером 0,3—0,5 мкм. Для увеличения устойчивости дисперсий с укрупненными частицами добавляют небольшое количество [0,0005—0,0015% (масс.)] антикоагулянтов (терпеновых углеводородов) перед полимеризацией или после достижения степени превращения 7—10% вводят обычные или фторированные анионогенные ПАВ [39].

Этот прием позволяет получить дисперсии с содержанием ПТФЭ 30%.

Для улучшения экструзионной способности (особенно при использовании червяков с высокой степенью. сжатия) разработаны и применяются в промышленности методы модификации ПТФЭ небольшими количествами сомономера. В основном для этих целей используется ГФП; подобное действие оказывают перфтор (алкилвиниловые) эфиры. Экструзионную способность улучшают также такие вещества, как СН3ОН, ССЦ, СНС13, введение которых на заключительной стадии Полимеризации замедляет процесс. При использовании для модификации ГФП целесообразно проведение полимеризации на первой стадии с персульфатом аммония, а на мгорой— с перекисью янтарной кислоты [40]. Содержание ГФП »модифицированном ПТФЭ составляет 0,1% (мол.). Модифицированные марки эмульсионного ПТФЭ особенно пригодны для получения тонкостенной изоляции проводов и трубок малого диаметра. Для эмульсионной полимеризации ТФЭ, так же как и для суспензионной, требуется высокая чистота всех компонентов. Вода должна быть не только обессолена, но и очищена от следов органических соединений и растворенного кислорода. Особенно тщательно ТФЭ необходимо очищать от водородсодержащих непредельных соединений, а также от других примесей. Стабилизаторы (парафин, парафиновое масло) не должны содержать соединений с нестабильными связями С—Н, способных при полимеризации к реакциям обрыва или передачи цепи.

Дисперсия ПТФЭ содержит от 15 до 40% ПТФЭ и может быть использована для получения порошка или концентрированной дисперсии. В первом случае дисперсию разбавляют водой до концентрации 10% и коагулируют механическим перемешиванием. Порошок отделяют от воды и сушат до влажности менее 0,05%. Агломераты порошка имеют размер 500 мкм, удельную поверхность 10—12 м2/г, насыпную плотность

0,45 г/см3. Во втором случае дисперсию концентрируют до 50—60% и стабилизируют неионогенными ПАВ (например, марки ОП-7). Концентрирование дисперсии может осуществляться центрифугированием, электродекантацией, упариванием и фазовым разделением.

Предпочтителен способ концентрирования дисперсии ПТФЭ электродекантацией, заключающейся в том, что под действием постоянного электрического тока отрицательно заряженные частицы полимера движутся в направлении к аноду с образованием концентрата и отделением водной фазы [41, с. 222].

Процесс концентрирования методом электродекантации может быть осуществлен в непрерывном режиме.

На основе эмульсионного ПТФЭ могут быть получены безводные органозоли. Самые тонкие органозоли образуются при отгонке воды из смеси водных дисперсий и органического растворителя (метилизопропил- или изобутилкетона и Др.), нерастворимого или плохо растворимого в воде и образующего с водой азеотропную смесь. Лучшие результаты дает использование смеси водных дисперсий ПТФЭ и сополимера ТФЭ с ГФП [42]. По мере отгонки азеотропной смеси воды и растворителя последний возвращают в дисперсию с таким расчетом, чтобы безводный органозоль содержал 25% (масс.) полимера. Для стабилизации органозоль обрабатывают в шаровой мельнице. Размеры диспергированных частиц в органозоле близки к размерам полимера в исходной водной дисперсии (0,1—0,3 мкм). Такие органозоли могут применяться для получения пленок, пропитки тканей и бумаги и других назначений. Они незаменимы для изготовления композиций со смолами, недопускающими присутствия воды (эпоксидные, полиимидные и др.).

Радиационная полимеризация. Кроме суспензионной и эмульсионной полимеризации ТФЭ в воде под действием химических инициаторов наиболее подробно изучена полимеризация ТФЭ, активированная у'излУчением- Радиационная полимеризация, которая вначале сильно заинтересовала химиков в связи с высоким радиационно-химическим выходом ПТФЭ и потенциальной возможностью повышения чистоты полимера и улучшения его свойств, не оправдала надежд исследователей. Этим методом не удалось получить полимер, существенно превосходящий по свойствам ПТФЭ, синтезированный при химическом инициировании, а иногда качество радиационного ПТФЭ было ниже [43]. Поэтому, а также в связи с необходимостью больших затрат на проведение процесса, радиационная полимеризация ТФЭ до сих пор не реализована в промышленности.

Многочисленные исследования в области радиационной полимеризации позволили накопить обширный материал и сделать важные для понимания закономерностей полимеризации ТФЭ и других фторсодержащих олефинов обобщения [44]. Полимеризация изучалась в твердом, жидком и газообразном состояниях ТФЭ. Особенностями полимеризации под действием у-излу- чения являются:

1) высокий выход ПТФЭ [при 20 °С и мощности дозы 0,1 Вт/кг (10 рад/с) составляет 7-106 моль на 1,6* 10-17 Дж (100 эВ) и является наибольшим для всех известных в настоящее время радиационно-химических реакций];

2) длительный эффект последействия;

3) высокая скорость постполимеризации.

В жидком ТФЭ при —100 °С и выше, а также в газообразном ТФЭ реакция протекает в гетерогенных условиях по радикальному механизму. При температуре близкой к температура плавления ТФЭ процесс частично осуществляется по ионному, а полимеризация в твердой фазе — по катионному механизму [45]. Энергия активации при —130 °С составляет 10,5—

12,6 кДж/моль (2,5—3 ккал/моль), в области около —100 °С 20,9—23,0 кДж/моль (5—5,5 ккал/моль), вблизи температуры плавления 29,3 кДж/моль (7 ккал/моль).

Механизм радиационной полимеризации ТФЭ еще более сложный, чем механизм полимеризации при химическом инициировании, так как на скорость процесса оказывают влияние продукты радиолиза [1]. При мощности дозы излучения 0,06 Вт/кг (6 рад/с) в газовой фазе скорость возрастает в интервале температур 40—70°С, а энергия активации составляет

9,6 кДж/моль (2,3 ккал/моль). При повышении температуры от 70 до 90°С скорость падает [энергия активации равна

78,5 кДж/моль (18,7 ккал/моль)], что объясняется действием ингибиторов, образующихся в результате радиационно-химических превращений.

Фотополимеризация ТФЭ представляет особый интерес в связи с возможностью получения тончайших пленок для электроизоляции деталей микроэлектронных установок. Такие пленки получают при температуре 0—200 °С и давлении 1,33— 101 кПа (10—-760 мм рт. ст.), а в ряде случаев — менее 0,4 кПа (3 мм рт. ст.), путем облучения УФ-светом с длиной волны 180—240 нм [46]. Температура плавления полимера 330°С.

Кинетика и механизм полимеризации. Изучение кинетики и механизма суспензионной полимеризации ТФЭ в воде представляет собой очень сложную задачу. Независимо от условий полимеризации уже на начальной стадии роста макрорадикала образуется твердая фаза полимера, и на протяжении всего процесса полимеризация носит ярко выраженный гетерогенный характер [47]. Инициирование полимеризации осуществляется в водном растворе, где в результате взаимодействия радикалов инициатора с растворенным ТФЭ начинается рост молекулы полимера. За счет дифильности макрорадикалов происходит агрегация молекул с образованием нерастворимых частиц полимера, которые в дальнейшем и становятся центрами полимеризации. Образующиеся частицы имеют рыхлую структуру и из-за несмачиваемости ПТФЭ водой всплывают на поверхность. Их поры заполнены мономером, и полимеризация в дальнейшем протекает непосредственно в газовой фазе с резко возрастающей скоростью. Первая гомогенная стадия полимеризации непродолжительная и длится секунды или доли секунды.

Наиболее детально изучена кинетика полимеризации ТФЭ в воде при давлении ниже атмосферного. Определены константы элементарных актов роста и обрыва цепи, а также выведено уравнение для общей скорости полимеризации под действием персульфата аммония при 40—70 °С и давлении до 101 кПа (760 мм рт. ст.) [48].

Зависимость скорости от продолжительности полимеризации характеризуется небольшим нестационарным участком, после чего она остается постоянной до значительной степени превращения мономера. На стационарном участке во всем изученном интервале температур сохраняется линейная зависимость скорости от концентрации ТФЭ. Зависимость скорости полимеризации от концентрации инициатора носит сложный характер

(рис. II. 5). При невысокой концентрации инициатора ( до максимума на кривых) наблюдается линейная зависимость v от Син. Для этих концентраций инициатора получены выражения для общей скорости полимеризации и констант роста и обрыва цепи, в л/(моль-с):

О = 7,6- Ю10в~8705/гСмС^н kp = 2,2 • 103е~654/г £0= 1,8- Юе-100'6/г

Рассчитаны средняя степень полимеризации и время жизни макрорадикалов:

Р = 6,77 • �~6е7Ш1тСжС-^

T = l,6.10-V18*'rC-,'>

|

С$, (моль/л)'/1 Рис 11.5. Зависимость скорости полимеризации ТФЭ от концентрации инициатора: |

|

1 — 60 °С, Си = 4 • Ю“4 моль/л; 2—40 °С, С =4-10~4 моль/л; м 3 — 60 °С, С„ = 2 • Ю-4 моль/л. м |

![]() В работах [47, 49] предложена модель гетерогенной полимеризации, основанной на предположении, что обрыв цепи осуществляется за счет рекомбинации радикалов, активные концы которых сближаются за счет присоединения звеньев мономера. В режиме постполимеризации кинетика может быть описана с помощью одной константы роста цепи. Однако экспериментальную проверку выведенных уравнений нельзя считать завершенной, поскольку полученные значения константы роста цепи имеют большой разброс. Энергия активации роста цепи при гетерогенной полимеризации ТФЭ близка к 37— 12 кДж/моль (9—3 ккал/моль).

В работах [47, 49] предложена модель гетерогенной полимеризации, основанной на предположении, что обрыв цепи осуществляется за счет рекомбинации радикалов, активные концы которых сближаются за счет присоединения звеньев мономера. В режиме постполимеризации кинетика может быть описана с помощью одной константы роста цепи. Однако экспериментальную проверку выведенных уравнений нельзя считать завершенной, поскольку полученные значения константы роста цепи имеют большой разброс. Энергия активации роста цепи при гетерогенной полимеризации ТФЭ близка к 37— 12 кДж/моль (9—3 ккал/моль).

Полимеризация ТФЭ в воде при давлении 0,1 МПа (10 кгс/см2) и выше под действием персульфата аммония изучена недостаточно. Найдено [50], что в области низких концентраций инициатора

(около 2-10"3 моль/л) порядок реакции по мономеру равен 3, а при высоких — изменяется от 1 до 3.

Изучение полимеризации ТФЭ в растворе CHF2З1, CF2CI2, CF2CICFCI2 под действием у'Излучення в интервале температур от —30 до 10°С [23] выявило следующие закономерности. CF2C1CFC12 и CF2CI2 оказывают сенсибилизирующее действие в образовании свободных радикалов и увеличивают скорость полимеризации по сравнению с полимеризацией в массе. CHF2C1 оказывает обратное влияние. Константу скорости роста цепи можно рассчитать из выражения kp = 3,6-1010 е~ЪЪЪ11т.

Высокая скорость полимеризации объясняется большим значением kp и необычайно низкой константой обрыва цепи путем

бимолекулярной рекомбинации растущих полимерных радикалов [18 л/(моль-с) при 6°С в С?2С1С£С1з], что на 6 порядков меньше соответствующих Констант для стирола, метилметакри - лата, винилхлорида.

|

Е, кДж/моль ь (ккал/моль) *п 45,6(10,9) 23.9 (5,7) 19.7 (4,7) 87,5 (20,9) 61,1 (14,6) 18,0 (4,3) 28.9 (6,9) 26.8 (6,4) |

|

Л/(моль-с) 1,0 1,4- 104 9.0 • 104 1.0 4.2 • 108 1.2 - 1013 1,0 2,5 |

Ниже приведены энергии активации и константы скорости реакций макрорадикалов СР2 с различными растворителями (в формуле растворителя слева показан атом, реагирующий с макрорадикалом [23]):

Ниже приведены энергии активации и константы скорости реакций макрорадикалов СР2 с различными растворителями (в формуле растворителя слева показан атом, реагирующий с макрорадикалом [23]):

Н—СР2С1 С1—СНР2 Р—СНРС1 С1—СРС1СР2С1 Р—СРС1СРС12 Р—СС12СР2С1 С1—СР2С1 Р—СРС12

Кинетика эмульсионной полимеризации ТФЭ также мало изучена. Под действием у°блучения полимеризация протекает со скоростью, пропорциональной мощности дозы в степени 0,8. Молекулярная масса образующегося при этом полимера уменьшается с увеличением концентрации эмульгатора [51]. Фотополимеризация под действием. света с длиной волны 253,7 нм в присутствии перекиси водорода, перфтороктаноата аммония, при 20 °С и давлении 1,1 МПа (11 кгс/см2) протекает с индукционным периодом примерно 3 мин [33]. Скорость полимеризации пропорциональна концентрации перекиси водорода в степени 0,61, что свидетельствует о преобладающем влиянии бимолекулярного обрыва растущих полимерных цепей. Степень полимеризации практически не зависит от концентрации перекиси (в области 2-10-3 — 10-2 моль,/л). В области концентрации перфтороктаноата аммония 0,5—1,0% (масс.) скорость полимеризации резко увеличивается, возрастает также и степень полимеризации. Выше критической концентрации мицеллообразо - вания (0,68%) скорость полимеризации пропорциональна концентрации эмульгатора в степени 0,71, а степень полимеризации— в степени 0,7. Соотношение между скоростью полимеризации или степенью полимеризации и концентрацией эмульгатора при фотосенсибилизированной перекисью водорода полимеризации практически совпадает с таковым при химическом инициировании и отличается от него при радиационной эмульсионной полимеризации.

Молекулярная масса и структура

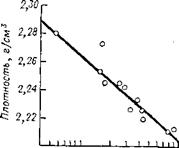

Молекулярная масса ПТФЭ впервые была определена с помощью меченой серы (355), введенной в полимер при инициировании полимеризации окислительно-восстановительной системой Ре3+ + Ыа25 03 [52]. Косвенно молекулярная масса М может быть определена по теплоте кристаллизации, поскольку скорость

кристаллизации из расплава и степень кристалличности охлажденных образцов зависит от М. Наиболее широко применяемый метод оценки М ПТФЭ основан на зависимости плотности спеченных образцов от М, вытекающей из указанной выше связи степени кристалличности и М, и различия в плотностях кристаллических и аморфных областей (рис. II. 6). Для этого метода требуется учитывать пористость образца. Истинная плотность может быть определена по ИК-спектру (по полосе поглощения 12,8 мкм). Плотность кристаллического ПТФЭ при 23°С, найденная экстраполяцией зависимости плотности от степени кристалличности, равна 2,304 ± 0,006 г/м3. Рентгеноструктурный анализ дает результаты ниже, чем ИК-спектроскопия, на 5 и на

|

0,4 0,5 0/ ?_ 2 3 4 5 678910 Мп • 10'в |

![]()

|

Рис. II. 6. Зависимость плотности ПТФЭ от молекулярной массы. |

![]()

10% при степени кристалличности 90 и 50% соответственно.

10% при степени кристалличности 90 и 50% соответственно.

Для промышленных образцов ПТФЭ Мп=4-105—I07. ПТФЭ с М — 106 и более может быть получен только при использовании ТФЭ высокой степени чистоты. Глубокая очистка ТФЭ, который, как правило, производится на том же заводе, что и ПТФЭ, необходима для синтеза полимера не только с высокой молекулярной массой, но и не содержащего в основной цепи никаких других атомов кроме С и F. Введение в цепь таких атомов, как Н и С1, снижает термостойкость полимера. Наличие, например, атомов водорода в полимерной цепи при 370—390 °С (при температуре переработки) приводит к отщеплению HF и последующему разрыву цепи, снижающему М полимера и ухудшающему свойства готовых изделий. Поэтому присутствие в ТФЭ незначительных количеств таких примесей, как трифторэтилен, которые легко сополимери - зуются с ТФЭ, может влиять на качество изделий.

Расчетным путем можно оценить, что при содержании водородсодержащих непредельных примесей менее 10-5% свойства ПТФЭ практически сохраняются; а в присутствии 10~4% примесей и больше возможно существенное ухудшение качества полимера. Предельные фторорганические соединения, содержащие водород или хлор, как было показано в предыдущих разделах, могут обрывать цепи. Допустимые количества конкретных соединений должны устанавливаться экспериментально.

Молекулярная масса эмульсионного ПТФЭ несколько ниже, чем суспензионного, и достигает 2,5-106 — 3,5-106. Это связано с более высокой температурой полимеризации, другой, по сравнению с суспензионной полимеризацией, инициирующей системой, коллоидной формой частиц полимера, поверхность

которых смачивается водой за счет сорбции ПАВ, и наличием стабилизатора (углеводорода), способного участвовать в реакциях передачи цепи. При эмульсионной полимеризации под действием у-облучения, как уже отмечалось, продукты _радиолиза перфторэмульгатора снижают М [51]. Зависимость М„ от концентрации С7Р15СООЫН4 и условий полимеризации, приведены в (табл. II.3) [51].

|

ТАБЛИЦА 11,3 Влияние эмульгатора на выход и молекулярную массу ПТФЭ

* Температура полимеризации 25 °С; продолжительность 90 мин (при содержании эмульгатора 2%—60 мин); мощность дозы /излучения 6,16*10—2 Вт/кг (2,2* 104 рад/ч); стабилизатор—гексадекан. - ** Температура полимеризации 70 °С. |

Степень кристалличности ПТФЭ непосредственно после полимеризации высокая (93—98%). Температура плавления такого полимера 342 °С (на 15 °С выше температуры плавления образцов,- хоть раз подвергшихся спеканию) [53, с. 630]. При повторном спекании температура плавления ПТФЭ уже не меняется.

Степень кристалличности спеченного ПТФЭ колеблется от 50 до 70% и зависит как от молекулярной массы, так и от скорости охлаждения образцов. При быстром охлаждении (закалке) получаются образцы с минимальной степенью кристалличности. Для эмульсионного ПТФЭ степень кристалличности спеченных образцов может достигать 70—85%. Максимальная скорость кристаллизации наблюдается при 310—315 °С.

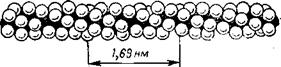

Молекула ПТФЭ в кристаллическом состоянии имеет форму спирали (рис. II. 7). Такую форму молекула принимает в связи с тем, что атомы фтора имеют большой ван-дер-ваальсов радиус и при плоской зигзагообразной конформации, как у полиэтилена, не укладываются на длине 0,254 нм (2,54 А), соответствующей расстоянию между двумя атомами углерода, разделенными третьим атомом. Поворот каждой связи С—С от улоского расположения примерно на 17° увеличивает это

Расстояние до 0,27 нм (2,7 А), что близко к удвоенному ван-дер - ваальсову радиусу фтора 0,28 нм (2,8 А). Угол между связями С—С составляет 116° [54].

Рентгеноструктурный анализ ПТФЭ показывает, что кристаллическая структура претерпевает два обратимых перехода при 19 и 30 °С. Ниже 19 °С повторяющееся звено состоит из 6 витков и 13 групп СР2, спираль укладывается в триклинную решетку. При 19—30 °С спираль слегка раскручивается и состоит из 7 витков и 15 групп СИг, образуя гексагональную упаковку. Выше 30 °С спираль становится нерегулярно закрученной, но вплоть до температуры плавления в кристаллической области сохраняется гексагональная упаковка цепи [55]. Ниже

|

Выше /9°С

1,95 мм |

|

Ниже! Э°С

Рис. II. 7. Модель цепи ПТФЭ. На рисунке приведены размеры элементарной ячейки, |

19 °С расстояние между повторяющимися звеньями цепи 1,688 нм (16,88 А), а периодичность в направлении, перпендикулярном к оси цепи, 0,559 нм (5,59 А) при 0°С. Выше 19°С решетка (при 25°С) имеет размеры: а = 0,565 нм (5,65 А), с = 1,95 нм (19,50 А) [56, с. 68].

Вычисленный из параметров элементарной ячейки коэффициент молекулярной упаковки линейно уменьшается от 0,66 до 0,60 в кристаллических и от 0,58 до 0,46 для аморфных областей при изменении температуры от 20 до 320°С [57]. Такое различие указывает на большую подвижность молекул в аморфной фазе и большее температурное расширение аморфных областей.

В расплаве форма молекулярных цепей практически не изменяется и сохраняется высокая упорядоченность структуры. Расплав ПТФЭ имеет чрезвычайно низкую прочность и не проявляет каучукоподобных свойств [58]. Это указывает на высокую жесткость молекулы ПТФЭ. Для ПТФЭ характерна низкая энтропия плавления 6,07 Дж/моль (1,45 кал/°С) [59, с. 368].

Определяющую роль в конфигурации цепи в кристалличе - . ском ПТФЭ играют внутримолекулярные, а не межмолекуляр - ные силы взаимодействия [60], спиральная структура упаковы

Вается некомпактно. О малой кинетической гибкости молекулы ПТФЭ свидетельствует такое специфическое испытание, как удар пулей [58]. ПТФЭ разлетается на мелкие осколки, как стекло, тогда как полиэтилен претерпевает пластическое течение.

Благодаря закручиванию углеродной цепи и большому ван - дер-ваальсову радиусу фтора молекула ПТФЭ образует почти идеальный цилиндр с плотной внешней оболочкой из атомов фтора. Именно таким строением молекулы объясняется уникальная химическая стойкость и многие другие свойства ПТФЭ. Жесткая стержнеобразная конфигурация молекулы обусловливает очень низкий коэффициент трения, хладотекучесть, высокую пластичность ПТФЭ при низких температурах.

Кристаллические области ПТФЭ содержат длинные ленты шириной от 0,2 до 1 мкм, состоящие из параллельных полос, перпендикулярных длинной оси ленты [58]. При медленном охлаждении образца образуются широкие ленты, при быстром охлаждении — более узкие. Цепи молекул ПТФЭ расположены вдоль полос, длина полимерной цепи в десятки раз превышает ширину лент, что указывает на складывание молекул ПТФЭ. Сферолитная структура, типичная для всех кристаллических полимеров, для ПТФЭ совершенно нехарактерна. Данные по условиям выращивания сферолитов и их морфология обобщены в [56, с. 259—265]. Сферолиты ПТФЭ в сравнении с другими термопластичными полимерами являются более дефектными и рыхлыми [61].

Морфология дисперсных частиц ПТФЭ, получаемых эмульсионной полимеризацией, изучена в работах [62, 63]. Причиной, определяющей морфологию этих частиц, является структура мицелл, которая зависит от природы и концентрации эмульгатора. При содержании эмульгатора в воде 2% образуются типичные фибриллы с диаметром 20 нм (200 А). Эмульсионный ПТФЭ с высокой молекулярной массой получается в виде эллипсоидальных частиц, состоящих из согнутых лент, которые, в свою очередь, образуются из ламелей, изогнутых вокруг себя. Фибриллы представляют собой пучок вытянутых кристаллов (молекулярные цепи располагаются параллельно оси фибрил - лов). Стержни, наблюдаемые иногда в водных дисперсиях, являются промежуточной формой между лентами и фибриллами.

Термостойкость. ПТФЭ является одним из наиболее термостойких полимеров. Термическая деструкция ПТФЭ хорошо изучена и обобщена в работе [59, с. 312—32.7]. ПТФЭ при 500 °С и выше в вакууме распадается с получением чистого ТФЭ. Повышение давления и температуры приводит сначала к димеризации ТФЭ, а затем к получению ГФП и перфторизобу - тилена. Скорость разложения пленки или тонкодисперсного порошка ПТФЭ почти линейно зависит от массы полимера. Удельная скорость термического разложения при 400—500 °С выражается уравнением:

Г0 = ~±~ = 4,7-1

1 — С аТ

При более низких температурах и при использовании толстых образцов характер зависимости скорости разложения от степени превращения изменяется за счет диффузии мономера. При 200—425 °С количество выделяющихся газообразных продуктов так мало, что не удается полностью идентифицировать их. При 300°С потеря массы ПТФЭ составляет всего 0,0002%/ч, нагревание при 390 °С не дает больших потерь массы в течение многих часов. Заметные изменения наблюдаются при 425 °С (0,1 %/ч). Выше 425 °С ПТФЭ начинает разлагаться более быстро в основном с получением ТФЭ, содержащего вышеуказанные примеси. При 450°С выделяются газы, состав которых полностью не определен. Токсичность этих продуктов может быть значительно уменьшена их фильтрованием или пиролизом ПТФЭ в азоте.

Деполимеризация ПТФЭ является цепным процессом, в котором инициирование и рост цепи происходит за счет разрыва основной цепи, а обрыв — за счет диспропорционирования и рекомбинации. В работе показано, что деструкция ПТФЭ при 500—600 °С в токе азота — одностадийный процесс, скорость которого описывается уравнением:

-^ = 2 (Г0-Ч? к)1~пе ят (№-№к)

Где УРо, — текущая, начальная и конечная/масса образца; 2 = 6,743-1019 мин-1; п — 0,844; £' = 333,12 кДж/моль

(79,379 ккал/моль).

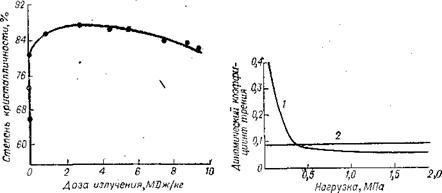

Радиационная стойкость. Радиационная стойкость ПТФЭ невелика. При небольшой дозе излучения происходит небольшое упрочнение образцов, которое сменяется снижением прочности по мере увеличения дозы излучения. При этом происходит глубокий распад ПТФЭ, сопровождающийся падением молекулярной массы и возрастанием плотности (табл. 11.4) [59, с. 263— 279; 65]. При дозах около 10 МДж/кг (1000 Мрад) полимер рассыпается в порошок, выделяются газообразные продукты.

Определение М облученного ПТФЭ является трудной задачей. В целом методы, основанные на измерении стандартной плотности (гидростатическим взвешиванием) и собственной плотности (ИК-спектроскопией), наиболее точны, хотя в них, как и в других методах, предусматривается термообработка образцов в жестких условиях, во время которой могут происходить вторичные явления.

|

ТАБЛИЦА П. 4 Плотность и молекулярная масса облученного ПТФЭ

|

|

Примечание: Использовался высокомолекулярный ПТФЗ, облученные образцы спекались на воздухе. |

С увеличением дозы излучения снижается стойкость полимера к многократным деформациям, ползучесть ускоряется. Согласно данным [65], мощность дозы излучения оказывает незначительное влияние на относительное удлинение при разрыве.

Данные по облучению ПТФЭ при температуре выше температуры плавления кристаллитов противоречивы. Одни считают, что деструкция при облучении в этих условиях ускоряется, другие указывают на медленную потерю эластичности при высокой температуре. Свойства облученного при различных температурах ПТФЭ показаны в табл. 11.5 [66]. В ИК-спектрах образцов, облученных при 350 °С, присутствуют полосы поглощения, характерные для разветвленной молекулы ПТФЭ.

ТАБЛИЦА II. 5

|

Влияние дозы и температуры облучения на свойства облученного ПТФЭ

|

Изменение плотности в значительной степени определяется степенью кристалличности, которая с увеличением дозы

Возрастает [67]. При больших дозах степень кристалличности сначала повышается, затем начинает падать (рис. 11.8) [68].

Наиболее частые продукты распада при радиолизе ПТФЭ фториды металлов, 51р4, СОР2, СОг, СО, СР4 и другие предельные фторуглероды, а также соединения с двойными связями и карбоксильными группами. При облучении улучами (60Со) и быстрыми электронами образуются радикалы, в дальнейшем при облучении под вакуумом в молекулах возникают двойные сопряженные связи [69, с. 295]. В случае облучения на воздухе происходит взаимодействие радикалов с кислородом и парами воды, что приводит к появлению гидроксильных, карбонильных,

|

, Рис. II. 8. Зависимость степени кристалличности ПТФЭ (по данным рентгеноструктурного анализа) от дозы излучения. |

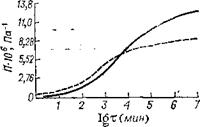

Рис, II 9. Зависимость динамического коэффициента трения ПТФЭ ненапол - ненного (/) и наполненного 25% стекловолокна (2) от нагрузки при скорости трения 0,6 (/) и 3,0 м/мин (2).

Карбоксильных и фторангидридных групп. Так как при облучении быстрыми электронами скорость образования свободных радикалов значительно превосходит скорость поглощения кислорода и воды из воздуха, то в основном в молекулярных цепях появляются двойные связи. При у-облучении 60Со скорости возникновения радикалов и поглощения кислорода из воды примерно одинаковы, и поэтому возникают кислородсодержащие группы и группы СН.

Наблюдаемые изменения механических свойств, рассмотренные выше, показывают, что при облучении в вакууме ПТФЭ хотя и менее стабилен, чем такие полимеры, как полистирол и полиэтилен, но все же обладает достаточной радиационной стойкостью при умеренных дозах излучения. Однако при длительных испытаниях, моделирующих пребывание в космосе в течение 20 лет, ПТФЭ утратил все полезные свойства [70].

Химическая стойкость. ПТФЭ обладает уникальной химической стойкостью к большинству агрессивных сред. Это связано с высокой прочностью связи С—Р, которая является наибольшей из всех известных в органической химии связей углерода с элементами. Большой размер атома фтора и спиральное расположение атомов фтора вокруг углеродной цепи делают недоступными для атаки химическими реагентами связи С—С. Симметричное расположение атомов фтора наряду с вышеуказанными особенностями строения молекулы ПТФЭ определяют малые межмолекулярные силы, нерастворимость во всех растворителях и низкие адгезионные свойства ПТФЭ к другим материалам.

ПТФЭ можно эксплуатировать в агрессивных средах при температурах от —269 до 260°С, причем верхний предел определяется не потерей стойкости к агрессивным средам, а снижением физико-механических свойств. При температуре выше 300 °С ПТФЭ набухает в некоторых веществах, что объясняется заполнением пор, всегда имеющихся в образцах ПТФЭ.

ПТФЭ не выдерживает лишь воздействие расплавленных и - растворенных щелочных металлов, трехфтористого хлора, газообразного фтора при 150°С и выше или при повышенном давлении. В последнее время стало известно, что при 400 °С и выше ПТФЭ может бурно реагировать с такими металлами, как А1, Ми, Т1 и др., поскольку энергия связи фтора с этими элементами значительно превышает прочность связи С—Р [71]. Смеси ПТФЭ, например, с А1 или могут использоваться в качестве пирофорных материалов (запальные шнуры, пластины). Для ■ получения таких смесей используются тонкие порошки (размер частиц 10—200 мкм) компонентов.

По горючести ПТФЭ относится к группе трудносгораемых материалов. При комнатной температуре ПТФЭ практически не горит даже в среде кислорода при температурах до 230°С.

Поверхностные свойства. Поверхностная энергия ПТФЭ — ''одна из самых низких для всех известных твердых тел. Это объ - ■ ясняется строением молекул ПТФЭ, а также низким межмоле - кулярным взаимодействием и определяет многие свойства полимера, такие, как смачиваемость, адгезионную способность, коэффициент трения.

Смачиваемость ПТФЭ водой и органическими жидкостями очень низкая. Ниже приведены значения критического поверхностного натяжения смачивания у0 для некоторых полимеров [59, с. 362]:

Ус. дин/см

Или

МН/м

TOC o "1-5" h z Поли-1,1-дигидроперфтороктилакрилат................................................................ 10,4

Поли-1,1-дигидроперфтороктилметакрилат......................................................... 10,6

Поли-1,1,9-тригидроперфторнонилакрилат.......................................................... 13,0

Политрифторэтилен.......................................................................................................... 22

Поливинилфторид.............................................................................................................. 28

Полиэтилен............................................................................................................................ 31

Полистирол............................................ ■............................................................................ 33—35

Мочевиноформальдегидная смола............................................ 61

Оказалось, что чем выше значение ус, тем больше адгезионная способность и коэффициент трения. ПТФЭ имеет наиболее низкий коэффициент трения (цтр = 0,05). Такое низкое значение |д для ПТФЭ действительно только при малой скорости в начальной стадии трения. При высокой скорости и для приработавшейся поверхности ПТФЭ коэффициент возрастает в 2— 3 раза.

Низкое значение |л сохраняется, если скорость не превосходит 0,66 м/мин, при повышении скорости происходит необратимое повышение ц. Коэффициент трения мало зависит от температуры в интервале 20—327°С. При температуре плавления значение (.1 возрастает в 2 раза; ц увеличивается также и при переходе от трущейся пары металл — ПТФЭ к паре ПТФЭ— ПТФЭ.

Коэффициент трения существенно снижается при возрастании нагрузки (рис. 11.9). При введении наполнителя коэффициент трения практически не зависит от нагрузки.

Низкая адгезионная способность ПТФЭ к любым материалам, в том числе к адгезивам, хорошо известна, и поэтому ПТФЭ широко применяется в технике. Слабые адгезионные силы объясняются малой поверхностной энергией и плохой смачиваемостью ПТФЭ. Адгезия к ПТФЭ может быть увеличена путем обработки поверхности изделий либо растворами или дисперсиями Ыа, либо тлеющим разрядом.

Механические свойства. ПТФЭ сохраняет механические свойства в широком интервале температур от —269 до 260 °С.

Прежде чем рассматривать особенности механических свойств ПТФЭ необходимо остановиться на фазовых переходах ПТФЭ. Различные методы определения дают, как правило, различные значения температур этих переходов, а иногда обнаруживают переходы, наличие которых не подтверждается другими методами исследований. При изучении механических свойств наиболее предпочтительны динамические методы (механический, электрический, ЯМР).

Большинство исследователей придерживается точки зрения, что ПТФЭ ниже точки плавления имеет один фазовый переход в кристаллических областях полимера и два перехода в аморфных. Наличие двух переходов в кристаллических областях, обнаруженное рентгеноструктурным анализом, не подтверждается динамо-механическим методом, который показывает лишь один переход при 30°С. За температуру стеклования ПТФЭ, как показано в [59, с. 419, 420], следует принимать температуру перехода при 127 °С, а не —97 °С — температуру второго фазового перехода в аморфной области, как это считали ранее. Предположение о молекулярной подвижности ПТФЭ при температуре значительно ниже 0°С противоречит данным рентгеноструктурного анализа о достаточно жесткой цепи ПТФЭ и жесткой кристаллической решетке.

Второй переход в аморфной области (—97°С) объясняется вращением цепи, подобно раскручиванию спирали в кристаллической решетке при 30 °С.

На механические свойства, а также такие свойства, как проницаемость и электрическая прочность, в значительной степени влияют свойства исходного ПТФЭ и методы его переработки. Выяснено, что многие механические свойства мало зависят от молекулярной массы полимера, если степень кристалличности и пористость образцов одинаковы [72]. Исключение составляют разрушающее напряжение при растяжении, предел текучести и удлинение при разрыве. Для первого значения максимальное отклонение за счет увеличения М составляет 25, для второго 50 и для третьего 20%. Следовательно, увеличение М приводит к повышению прочности при растяжении и снижению относительного удлинения. Однако влияние М на эти свойства всегда будет носить более сложный характер, поскольку одновременно с изменением М изменяется и степень кристалличности образцов, а иногда и их пористость.

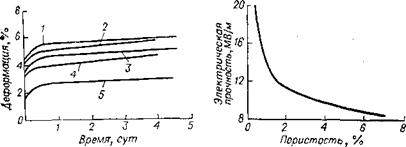

Большинство механических свойств ПТФЭ с увеличением степени кристалличности ухудшается. На 70% снижается разрушающее напряжение при растяжении, в 15 раз уменьшается прочность к удару, в 100 раз падает прочность при изгибе, ухудшается прессуемость. С увеличением степени кристалличности в 5 раз увеличивается модуль упругости при изгибе, в десятки раз снижается проницаемость и на 100% увеличивается удлинение при разрыве (при степени кристалличности 85%). Еще большее отрицательное влияние оказывает пористость ПТФЭ. При предельном увеличении пористости на 30% снижается модуль при изгибе, на 50% —разрушающее напряжение при растяжении, на 80% — прочность к удару и относительное удлинение при разрыве и в 1000 раз-падает прочность при изгибе; проницаемость к С02 возрастает в 1000 раз и на 70% снижается электропрочность.

Анализ указанных закономерностей позволяет сделать вывод, что для достижения высоких эксплуатационных характеристик следует, как правило, стремиться получать изделия с минимальной степенью кристалличности и максимальной М. Исключение составляют области применения ПТФЭ, где требуются упругие свойства материала. Пористость изделий крайне нежелательна и должна быть предельно снижена. Она зависит прежде всего от размера и формы частиц, отчасти от М, а также от условий переработки порошка.

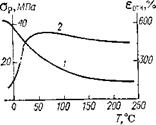

Зависимость механических свойств ПТФЭ от температуры приведена на рис. II.10. ПТФЭ при температурах до 70°С менее жесткий полимер по сравнению с ПТФХЭ и ПВДФ. При наложении нагрузки на образец ПТФЭ вначале происходит упругая деформация, а затем, если нагрузка достаточно велика, начинается пластическая деформация, которая не исчезает при снятии нагрузки. В отличие от деформации полностью аморфных

Тел, - деформация ПТФЭ исчезает при прогреве образцов выше температуры плавления кристаллитов. Ползучесть ПТФЭ (крип) детально изучена и должна учитываться при эксплуатации изделий из ПТФЭ под нагрузкой.

|

|

Рис. II. 10. Зависимость разрушающего напряжения при растяжении (/) и относительного удлинения при разрыве (2) ПТФЭ от температуры.

Рис. II. 10. Зависимость разрушающего напряжения при растяжении (/) и относительного удлинения при разрыве (2) ПТФЭ от температуры.

Рис. II 11. Обобщенные кривые ползучести при 10 °С:

------- образцы с большей степенью кристалличности;.............................. образды с меньшей степенью

Кристалличности

Оптимальная жесткость ПТФЭ соответствует степени кристалличности 75—80% [72]. При исследовании деформации ПТФЭ при низких температурах особое внимание уделялось температурным переходам —97, 19 и 127 °С. Оказалось, что образцы с большей степенью кристалличности не обязательно

|

Рис. II. 12. Зависимость деформации растяжения ПТФЭ от времени при различных температурах и напряжениях растяжения: / — 100 °С; 2,75 МПа (27,5 кгс/см!); 2 — 250 °С; 1,37 МПа (13,7 кгс/см*); 3—140 °С, 2,06 МПа (20,6 кгс/смг); 4 — 200 °С, 1,37 МПа (13,7 кгс/смг); 5—40 °С, 2,75 МПа (27,5 кгс/см!). |

Рис. II. 13. Зависимость электрической прочности ПТФЭ от пористости.

Более стойки к деформации вблизи всех трех переходов. При небольших деформациях более кристаллические образцы имеют более высокую жесткость, чем менее кристаллические. С возрастанием деформации кривые напряжение — удлинение для образцов с разной степенью кристалличности пересекаются и ■ сопротивление ползучести становится большим для образцов

С меньшей кристалличностью (рис. 11.11). Это явление объясняется тем, что сначала ориентируются аморфные области полимера, а затем разрушаются кристаллические образования [59, с. 432]. Поскольку менее кристаллический материал содержит домены меньших размеров, ориентация происходит при больших нагрузках.

Величина деформации под нагрузкой зависит от температуры и давления (рис. II. 12). Деформация при сжатии и растяжении имеет большое значение в начальном периоде (от нескольких часов до суток) и незначительно меняется в дальнейшем.

Диэлектрические свойства. Среди всех известных твердых изоляционных материалов ПТФЭ имеет самые низкие диэлектрическую постоянную и тангенс угла диэлектрических потерь. На эти показатели, как и остальные диэлектрические характеристики, мало влияют температура, давление, частота. Электрическая прочность практически не зависит от М и степени кристалличности полимера, но значительно падает (до 70%) при увеличении пористости образца (рис. 11.13).

Применение

ПТФЭ широко применяется в самых разнообразных отраслях промышленности.

Электротехническая промышленность и машиностроение потребляют основную долю фторполимеров [74]. В США до 50% ПТФЭ идет на электротехнические нужды, причем 80% из них расходуется на изоляцию проводов и кабелей. Ниже показано распределение потребления (%) ПТФЭ в США в электротехнической и электронной промышленности [53, с. 648]:

TOC o "1-5" h z Провода............................................................................................................................................ 40

Коаксиальные провода............................................................................................................. 12

Ленты для обвязки концов....................................................................................................... 11

Провода для компьютеров....................................................................................................... 10

Ленты для обмотки...................................................................................................................... 9

Трубки и прочее применение.................................................................................................... 18

'Провода и кабели с изоляцией из ПТФЭ можно эксплуатировать при температурах до 260°С, а кратковременно — и при более высоких температурах. Такие провода незаменимы при использовании в космической технике [75]. Кроме того, ПТФЭ широко применяется в электротехнике для получения различных деталей, соединительных устройств, фольгированных диэлектриков (для изготовления печатных плат), изолирующих элементов, уплотнений выводов, для монтажа проводов, нагревательных элементов и других многочисленных назначений.

В электротехнической промышленности в основном используются водные дисперсии ПТФЭ (табл. II. 6), производство их только по заводам фирмы «Дюпон» составляет 3200 т [76].

|

ТАБЛИЦА 11,4 Потребление различных марок ПТФЭ в промышленности США, % [53, с. 646]

|

Широкое применение ПТФЭ в машиностроении обусловлено, прежде всего, двумя уникальными свойствами: низким коэффициентом трения и отсутствием налипания других материалов, включая и адгезивы, к поверхности изделий из ПТФЭ. Немаловажное значение имеют для этой области такие свойства ПТФЭ, как высокаях теплостойкость, возможность применения при криогенных температурах, стойкость к агрессивным средам и долговечность. Наибольшее количество ПТФЭ в машиностроении расходуется на производство уплотнителей и поршневых колец. Ниже приведены данные по потреблению (в %) ПТФЭ в машиностроении [53, с. 647]:

TOC o "1-5" h z Уплотнители и поршневые кольца................................................................................................... 24

Противоналипающие покрытия........................................................................................................ 22

Заготовки..................................................................................................................................................... 21

Подшипники............................................................................................................................................... 11

Ленты............................................................................................................................................................ 10

Изделия со стекловолокном..................................................................................................... 7

Прочее.............................................................................................................................................................. 5

В химической промышленности использование ПТФЭ естественно обусловлено непревзойденной стойкостью к подавляющему большинству агрессивных сред и материалов, а также большим диапазоном рабочих температур. Особую ценность имеют такие свойства, как отсутствие налипания любых химических продуктов к ПТФЭ и прекрасные фрикционные свойства. Приведенные данные показывают структуру потребления (%) ПТФЭ в химической промышленности США [53, с. 648]:

TOC o "1-5" h z Оборудование для химической промышленности..... 27

Упаковка...................................................................................................................................................... 20

Резьбовые уплотнения........................................................................................................................... 10

Прокладки...................................................................................................................................................... 4

Облицовка труб и фитингов.................................................................................................................. 4

Шланги и рукава...................................................................................................................................... 14

Основные заготовки............................................................................................................................... 15

Прочее. '.......................................................................................................................................................... 6

Следует отметить, что структура потребления ПТФЭ в разных странах различается, что видно из сопоставления приведенных материалов по США и, например, распределения потребле

Ния изделий из ПТФЭ в Англии в 1970 г. (в т): уплотнения труб—100, оборудование химической промышленности — 200, седла клапанов — 250, поршневые кольца—15, шестерни и подшипники — 90, покрытия сковород и печей — 50.

Потребление уплотнительной ленты из ПТФЭ в Англии в 1973 г. возросло до 200 т. На изготовление подшипников (в основном крупногабаритных для мостов) израсходовано 150 т ПТФЭ.

ПТФЭ можно использовать в качестве противопригорающих и противоналипающих покрытий на посуду и элементы установок для приготовления пищевых продуктов. Имеются сообщения, что во многих странах более половины производимых алюминиевых сковород покрыты ПТФЭ. Двадцатилетний опыт эксплуатации посуды с такими покрытиями и токсикологические исследования в ряде стран подтвердили полную безопасность применения этой посуды, а также ее несравненные преимущества перед обычной.

ПТФЭ — дорогой и дефицитный полимер, поэтому наиболее целесообразно его использовать в виде тонких покрытий (20— 40 мкм). Области применения покрытий из ПТФЭ значительно расширились с созданием новых композиций на основе ПТФЭ, разработанных фирмой «Дюпон» (тефлон-Б) [78]. Композиция содержит кроме ПТФЭ другие теплостойкие полимеры, обеспечивающие высокую адгезию покрытий, их низкую истираемость. Композиция используется для получения слоистых покрытий с противоналипающими и самосмазывающими свойствами. Покрытия из тефлона-Б обладают превосходными антикоррозионными свойствами, стойкостью к абразивным материалам, высокой твердостью, превосходящей в 300 раз твердость других фторполимерных покрытий. Основные области применения: покрытия для транспортерных лент, желобов, питательных устройств, режущих инструментов и предметов домашнего обихода и др. В США уже более 30 фирм выпускают металлоизделия с покрытием из тефлона-5.

Широкое применение находят волокна и ткани из ПТФЭ, используемые в качестве химически стойких фильтровальных элементов, антифрикционных деталей в автомобилестроении и машиностроении. Биологическая инертность ПТФЭ позволяет широко применять его не только в медицинских приборах, но и при трансплантации внутренних органов человека. Известно применение ПТФЭ для изготовления протезов кровеносных сосудов, элементов искусственных клапанов сердца и искусственного сердца.

Опубликовано в

Опубликовано в