ПОДВЕСНЫЕ КОНВЕЙЕРЫ

2 февраля, 2013

2 февраля, 2013  admin

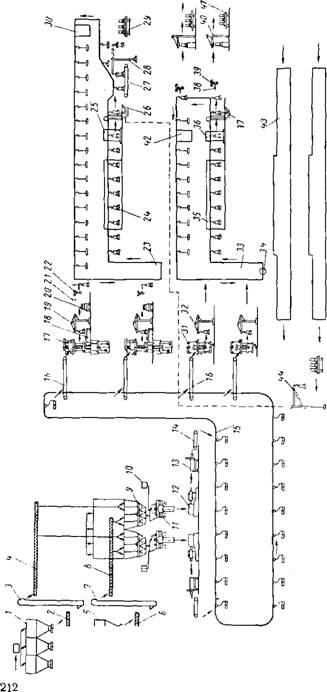

admin Подвесные конвейеры получили в промышленности строительных материалов значительное распространение. Основное преимущество этих конвейеров, особенно ценное при организации про - фзводстра по поточному методу, заключается в том, что их можно рименить при сложных трассах. На рис. 120 приведена схема юизродства керамических труб с использованием подвесных ^йнвейеров.

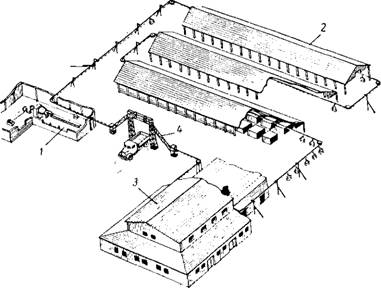

Подвесные конвейеры могут связывать единой транспортной 1Стемой несколько отдельных производственных зданий и перехо - "ть из одного этажа в другой. Длина их иногда достигает несколь - 'X тысяч метров. Скорость перемещения грузов на подвесных 'нвейерах колеблется в широких пределах — от нескольких 'итнметров до 25 MImuh. Часто подвесные конвейеры одновре - ~нно с транспортными функциями выполняют технологические "ерации, например, используются для сушки изделий.

В большинстве случаев подвесные конвейеры перемещают штучные грузы, укладываемые на полки (люльки), шарнирно прицепленные к тяговому органу. Поэтому такие конвейеры часто бывают люлечными. Их применяют на кирпичных, стекольных, ~репичных, керамических и других заводах.

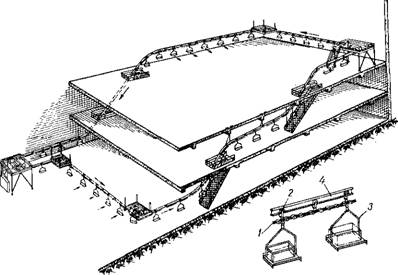

Основными элементами подвесного конвейера (рис. 121) являются: замкнутый тяговый орган /; каретки 2, прикрепленные к тяговому органу полки 3 крючки или специальные захваты, шар - нирно прикрепленные к кареткам; подвесной путь 4, приводные и отклоняющие устройства и опорные конструкции.

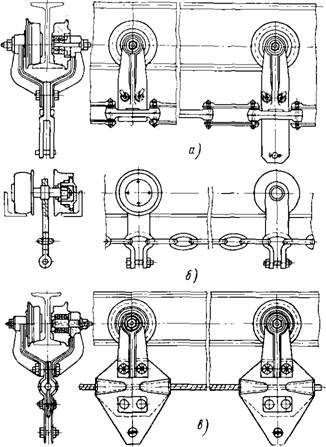

В качестве тягового органа в подвесных конвейерах (рис. 122) применяют сварные, штампованные разборные цепи и стальные канаты. Основным требованием, предъявляемым к тяговому органу

|

Рис 121. Схема подвесного конвейера |

Подвес пых конвейеров, является достаточная его гибкость, допускающая возможность перегибов в вертикальной и горизонтальной плоскостях.

Сварные цепи отличаются большой гибкостью и пригодны для применения в подвесных конвейерах (рис. 122, б). Однако такие цепи, вследствие деформации звеньев в процессе работы, вытягиваются. Сварные некалиброванпые цепи приводятся в движение гладкими швами трения, вследствие чего требуется значительное v первоначальное их натяжение.

В подвесных конвейерах широкое применение получили штампованные разборные цепи (рис. 122, а), ГОСТ 589—64. Приняты два размера разборных конвейерных цепей: с шагом 100 мм и разрывНым усилием 150 000 н, с шагом 160 мм и разрывным усилием ;290 000 н. Недостатком штампованных разборных цепей является ' Меньшая, чем у сварных цепей, гибкость в боковом направлении. В последнее время стали выпускать разборные цепи с шаровыми.•Шарнирами, которые допускают изгиб цепи во всех плоскостях.

Стальные канаты редко используют в подвесных конвейерах из-за конструктивной сложности крепления к ним подвесок (рис. 122). Однако преимущества канатов (малый вес, гибкость) столь существенны, что конструкторы продолжают работать над

|

Холостая наретха рабочая каретка

Рис. ]22. Крепление кареток к тяговым органам |

Расширением области их применения, и на некоторых стекольных заводах (Гомельский, Константиновский) установлены канатные подвесные конвейеры.

Ходовые ролики кареток для уменьшения сопротивления движению установлены на шарикоподшипниках.

Конструкцию подвесок конвейеров приспосабливают к характеру перемещаемых грузов.

Подвесной путь такого конвейера обычно состоит иди из одного двутавра (рис. 122, а и е) или из двух параллельных угольников (рис. 122, б), прикрепляемых к потолочным балкам или поддерживающим конструкциям.

На рис. 123 показан общий вид установки подвесного люлеч - ного конвейера на кирпичном заводе. Конвейер обслуживает прес-

|

Рнс. 123. Общий вид подвесного конвейера на кирпичном заводе: / — прессовое отделение; 2 — сушильные сараи; 3 — кольцевая печь; 4 — арочный переход |

Совое отделение У, сушильные сараи 2 и кольцевую печь 3. В месте въезда на завод автомобилей устроен арочный переход 4.

Росстромпроект разработал для кирпичных заводов типовую конструкцию подвесного люлечного конвейера. В качестве тягоВого органа применена сварная цепь с диаметром цепной стали 16 .Или 19 мм (калиброванная и некалиброванная). При использовании калиброванной цепи в приводном устройстве конвейера предусматривают одну ведущую цепную звездочку; в случае применения некалиброванной цепи используют двухшкивный привод С гладкими шкивами. Подвесной путь делают из двух равносторонних угольников 45x45x5 мм, подвешенных к деревянным Или металлическим опорам либо к деревянным опорным конструкциям сараев. Конвейеры, установленные на кирпичных завоДах, имеют длину 300—1500 м.

При расчете конвейера обычно бывают известны: характер перемещаемых грузов, часовая производительность, схема конвейера с указанием мест загрузки и разгрузки, а также длина отдельных участков и высота их от общей нулевой отметки (например, от уровня пола).

Число штучных грузов, перемещаемых конвейером в ч,

Z --- JG^L Iumh, (229)

Где V — скорость конвейера в м/сек, выбираемая в соответствии с заданным ритмом обслуживаемых производственных операций;

Т — количество изделий на подвеске в шт; А — расстояние между подвесками (шаг подвесок) в м. Если известны Z, V, т, то расстояние между подвесками

3600 Vm zoom

А =------ т—- м, (230)

А количество изделии на подвеске

Za

ШОи

Шаг подвесок, вычисленный по формуле (230), округляют до величины, кратной удвоенному шагу цепи.

Предварительный выбор тягового органа и кареток можно сделать на основании сравнения проектируемого конвейера с уже Выполненными типовыми конструкциями.

Собственный вес Qn движущихся частей подвесного конверера, отнесенный к 1 пог. м его длины, можно приближенно определить по формуле

Яо = ^^ -F дч н/м, (232)

Где GK — вес каретки в н; Gnod — вес подвески в н;

Q4 — вес 1 пог. м цепи в н/м. Если ие все каретки являются рабочими (несущими), то необходимо вычислить отдельно погонные веса кареток и подвесок, а затем просуммировать их.

Нагрузка на груженой ветви конвейера складывается из собственного веса движущихся частей и нагрузки от перемещаемого Груза:

ЯгР=^н/м, (233)

Где G3P — вес груза на одной подвеске в н. 216

На порожней ветви конвейера нагрузка равна Q0. По величинам qen н <70 в дальнейшем определяют сопротивления движению, возникающие в конвейере при его работе, сопротивления на прямолинейных участках, на отклоняющихся блоках, звездочках или батареях, на вертикальных перегибах и от состав/яющей силы тяжести па наклонных участках.

Общее сопротивление на прямолинейных участках складывается из сопротивлений в подшипниках опорных роликов, сопротивления качения роликов по рельсам и трения о реборды. Эти сопротивления учитываются коэффициентом основного сопротивления, величина которого зависит от типа подшипников и условий работы конвейера. Для конвейеров применяемых на заводах стройматериалов, можно принимать W' — 0,04.

Сопротивление па поворотных блоках и звездочках, возникающее вследствие трения в цапфах блока и жесткости цепи, пропорционально натяжению цепи

= к, (234)

Где Sn — натяжение сбегающей цепной Еетви в «; £ — 1,06-:-1,07 — коэффициент сопротивления; 5,1_1 — натяжение набегающей цепной ветви в н. Сопротивление на вертикальных перегибах, которое складывается из сопротивления движению кареток по ходовому пути, сопротивления от перегиба цепи и сопротивления от составляющей веса, равняется при подъеме

S,wd = Ф + w'q2fJL -Ь qepH) Н, (235)

А при спуске

Sen = ф (<PS«-L + W'qapL — ЯгрН) (236)

Где ф = 1,02 — коэффициент сопротивления;

<7гр — погонная нагрузка (соответственно для груженого или

Порожнего участка) в н! м L — длина пути на вертикальном перегибе в м; Н — высота подъема или спуска в м. Окружное усилие на приводном шкиве или звездочке

Р = (S„efi — Stf) Ъ' Н, (237)

Ггде SHu6 и SOJ — натяжение соответственно набегающей и сбегающей ветвей цепи в кг: Б' — 1,02-н 1,04 — коэффициент сопротивления приводного шкива (звездочки). Мощность двигателя привода

|

217 |

T N ~ "ПЩ7' (238)

Де т)Л — к. и, д. приводного механизма.

Г.

Опубликовано в

Опубликовано в