Подготовка образцов и проведение испытаний на трение и износ

17 мая, 2013

17 мая, 2013  admin

admin Образцы материалов каркасного типа с содержанием фторопласта 20, 30, 40, 50, 55, 60 и 65 % (по объему) прессовали при давлениях р = 200, 350 и 500 МПа с выдержкой в течение 90 мин при температуре 660 К и охлаждением до 470 К в среде водорода из смесей порошков бронзы БрОС6-6 с размерами частиц 1^10 мкм и содержанием кислорода менее 0,3 % и порошков фторопластов 4ДПТ, 4ПФТ с размерами частиц 30^160 мкм.

Образцы наполненных материалов изготовляли из смесей восстановленных порошков бронзы БрОС6-6 с размерами частиц 1^10 мкм и фторопластов-4 ДПТ, 4ПФТ с размерами частиц 30^160 мкм и порошков бронзы БрОС6-6 с размерами частиц 30^160 мкм и фторопластов-4ДПТ, 4ПФТ с размерами частиц 1^15 мкм. Смеси включали 6, 10, 15, 20, 25 и 30 % бронзы по объему (из расчета компактной композиции). Горячее прессование осуществляли в водороде при давлениях р = 10, 30 и 50 МПа с выдержкой в течение 120 мин при температуре 650 К и охлаждением до 350 К.

Для испытаний по схеме втулка - цилиндрический образец (с радиальным нагружением) торцовые поверхности образцов предварительно прирабатывали по радиусу на рифленой части втулки, изготовленной из стали 40Х13 и термообработанной до твердости ИЯС 45.48. Рабочую часть втулки обрабатывали до шероховатости 0,32, промывали в ацетоне и спирте. Для испытаний образцов по торцовой схеме трения рабочая поверхность контртела имела те же параметры. Образцы изготовляли в виде втулок с наружным диаметром 12 мм и внутренним 7 мм. Рабочие торцовые поверхности образцов протачивали резцом с радиусом при вершине 2 мм. Обработанные поверхности перед испытаниями по обеим схемам трения протирали спиртом. До и после испытаний каждого образца с поверхности контртела снимали профилограммы. Во время испытаний с помощью многоканального самописца снимали температурную диаграмму и определяли температуру в контакте, для чего

|

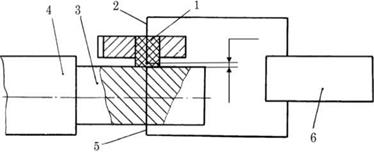

Рис. 4.35. Схема тарировки термопары |

|

В образец вводили термопару с расстоянием 0,5 мм от спая до поверхности трения (рис. 4.35). |

![]() Для уменьшения погрешности при измерении температуры для каждого образца перед испытанием проводили тарировку введенной в него термопары.

Для уменьшения погрешности при измерении температуры для каждого образца перед испытанием проводили тарировку введенной в него термопары.

Образец 1 (см. рис. 4.35) с термопарой 2 устанавливали рабочей поверхностью на оправку 3, введенную в нагреватель 4. На ленту самописца 6 записывали тарировочную диаграмму. Температуру в контакте образца с оправкой определяли с помощью контрольной термопары 5. По диаграммам, снятым во время испытаний и при тарировке, определяли температуру в контакте трения. Образцы испытывали при скоростях в контакте и = 0,5; 1,0; 2 м/с и удельных нагрузках рк = 0,5; 1,0; и 2 МПа.

Интенсивность изнашивания оценивали безразмерной величиной по изменению масс образцов на пути равном 20 км.

Опубликовано в

Опубликовано в