ПЕРЕРАБОТКА ПРЕСС-МАСС

30 апреля, 2013

30 апреля, 2013  admin

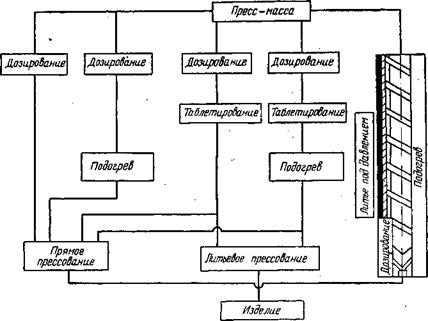

admin Переработку пресс-масс в изделия осуществляют в основном в пресс-формах из стали при определенных температуре и давлении. Существуют следующие способы переработки: прямое и литьевое прессование, литье под давлением, экструзия. За последние годы все большее распространение получает переработка литьем под давлением. На рис. 3.32 схематически представлены технологические^ стадии важнейших способов переработки [72, 80].

Прямое (компрессионное) прессование

Прямое прессование — наиболее старый способ изготовления изделий из фенольных пресс-материалов. 1£ще в период 1910--— 1930 гг. были созданы медленно замыкающиеся прессы с нижним давлением [81]. Разработки быстроотверждающихся пресс-масс и смол для производства изделий при низком давлении способ-

|

Рис. 3.32. Схема различных способов переработки термореактивных пресс- Масс. |

Ствовали созданию нового прессового оборудования и техники переработки.

При прессовании порцию холодного или предварительно подогретого пресс-порошка помещают в полость горячей открытой пресс-формы. Под действием давления и тепла пресс-порошок размягчается и заполняет полость пресс-формы. После отверждения (поликонденсации фенольной смолы до состояния резита) пресс-форму размыкают и извлекают готовое изделие. Способ прямого прессования приемлем для всех типов фенольных пресс - масс.

Важнейшие параметры прессования — температура пресс - формы, продолжительность отврждения и давление. Известно, что с повышением температуры пресс-формы продолжительность отверждения пресс-массы уменьшается. Однако температуру нельзя устанавливать произвольно [133]. Как правило, прессование проводят при 150—180 °С, а тонкостеннные изделия прессуют при температурах до 205 °С [76]. При более высоких температурах пресс-масса утрачивает текучесть, необходимую для заполнения пресс-формы.

Давление прессования зависит от текучести применяемых пресс-масс и формы изделия. Так, объемные изделия получают при более высоком давлении, чем плоские.

Фенольные пресс-порошки с большой текучестью можно перерабатывать при давлении менее 100 кгс/см2, тогда как для малотекучих масс требуется давление 450 кгс/см2. Давление прессования практически не влияет на механические свойства готовых изделий [82, 83].

Наиболее продолжительной стадией процесса прессования является отверждение. От Продолжительности отверждения зависят свойства пресс-изделий, в частности механическая прочность, электрические характеристики и т. д.

В работах [84, 85] приводятся эмпирические уравнения для определения оптимальных параметров прессования. В табл. 3.14 приведены параметры прессования пресс-масс на основе феноло - формальдегидных смол [86, 87]. ^Указанная в таблице продолжительность отверждения соответствует условиям переработки без предварительного нагрева. При прессовании таблетированных пресс-масс, подогретых в поле токов высокой частоты, время отверждения может быть сокращено наполовину.

|

Таблица 3.14. Параметры прессования фенольных пресс-ма(сс

|

Пресс-формы обычно изготавливают из закаленной стали, внутреннюю поверхность пресс-формы хромируют. Пресс-формы в большинстве случаев имеют электрический обогрев. Прессы по принципу действия делятся на механические, гидромехани

ческие и гидравлические. В работах [73, 74, 76, 88—94] описаны пресс-автоматы с разнообразными нагревательными, загрузочными и разгрузочными устройствами, а в книге Шаафа и Хане - манна «Переработка пластмасс» и в работе [142] — основные неполадки, возникающие при прессовании, и способы их устранения.

Литьевое прессование

|

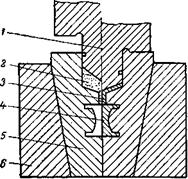

Рис. 3.34. Схема нижнего литьевого прессования: 1 — верхняя полуматрица; 2 — газоотводящий кацал; 3 — оформляющая полость пресс-формы; 4 — нижняя полуматрица; 5 — литниковый канал: 6 — цилиндр Впрыска; 7 — литьевой пуансон. |

Таблетированный пресс-материал, предварительно подогретый в поле токов высокой частоты, помещают в промежуточную камеру (тигель) пресс-формы. Затем пуансоном пресс-массу выдавливают через один или несколько литниковых каналов в нагретую закрытую оформляющую полость пресс-формы. Различают верхнее (рис. 3.33) и нижнее (рис. 3.34) прессование, причем второй способ является наиболее эффективным [561. Для нижнего прессования требуется гидравлический пресс, который кроме основного гидроцилиндра должен иметь литьевой гидроцилиндр в плите

Таблетированный пресс-материал, предварительно подогретый в поле токов высокой частоты, помещают в промежуточную камеру (тигель) пресс-формы. Затем пуансоном пресс-массу выдавливают через один или несколько литниковых каналов в нагретую закрытую оформляющую полость пресс-формы. Различают верхнее (рис. 3.33) и нижнее (рис. 3.34) прессование, причем второй способ является наиболее эффективным [561. Для нижнего прессования требуется гидравлический пресс, который кроме основного гидроцилиндра должен иметь литьевой гидроцилиндр в плите

|

Рис. 3.33. Схема верхнего литьевого прессования: |

1 — верхняя часть пресс-формы с литьевым пуансоном; 2 — промежуточная камера (тигель); 3 — литниковый канал; 4 — оформляющая полость пресс-формы;

5 — полуматрица; 6 — обойма.

Пресса. Литьевое прессование по сравнению с прямым прессованием обладает рядом преимуществ [95, 96], а именно:

При прохождении через узкие литниковые каналы пресс - масса равномерно прогревается и гомогенизируется, благодаря чему достигается равномерное отверждение пресс-изделия;

Внутренние напряжения в готовых изделиях незначительны; продолжительность отверждения значительно меньше, чем при прямом прессовании;

Легко изготавливать изделия сложной формы; благодаря тому что пресс-масса впрыскивается в закрытую форму, изделие получается с более точными размерами, чем при прямом прессовании;

Можно изготавливать изделия с металлической арматурой; легче отводятся летучие вещества при прессовании; электроизоляционные показатели пресс-изделий выше, чем изделий, полученных прямым прессованием; не нужна загрузочная камера;

Исключена возможность повреждения пресс-формы из-за введения избыточной дозы материала;

Образующийся облой тоньше, чем при прямом прессовании. Наряду с преимуществами этот способ прессования имеет ряд недостатков:

Расход пресс-массы больше, чем при прямом прессовании из-за того, что часть пресс-массы остается в литниковых каналах и в тигле пресс-формы;

Механическая прочность изделий ниже, чем изделий, полученных прямым прессованием вследствие преимущественной ориентации наполнителей в одном направлении [97] (табл. 3.15).

|

Таблица 3.15. Прочность при изгибе и ударная вязкость образцов, полученных прямым и литьевым прессованием гранулированного пресс-материала на основе фенолоформальдегидной смолы [101]

|

Литьевое прессование применяется главным образом для изготовления небольших и средних по размерам изделий сложной формы [96]. Об изготовлении крупных изделий сообщается в работе [97].

Давление впрыска при прессовании зависит от структуры пресс-массы, длины пути течения, температуры предварительного нагрева, поперечного сечения литникового канала и температуры пресс-формы. Как правило, давление составляет 1000— 2000 кгс/см2, в случае предварительного подогрева оно может быть значительно меньше 1000 кгс/см2. На рис. 3.35 приведена зависимость давления впрыска от температуры подогрева [78].

В работе [99] приведено эмпирическое уравнение для расчета необходимого усилия г замыкания пресс-формы (на основании распределения давлений в пресс-изделии). Тепловое равновесие при литьевом прессовании рассматривается в работе [100].

|

Чюоо § § 900 I Vю | 600 4 500 |

|

80 т по по Тетъратура^ °С |

|

11,0 с; 3 — |

|

Рис. 3.35. Зависимость давления впрыска от температуры предварительного подогрева (продолжительность предварительного подогрева 60 с): 1 |

|

Время впрыска 6.5 с; 21,0 с. |

|

|

|

|

|

|

Литье под давлением

В последнее время изготовление изделий из реактопластов. литьем под давлением получает все большее распространение. Этим способом перерабатывают преимущественно пресс-материалы на основе полиэфирных, фенольных смол и аминопласты. Литье под давлением по сравнению с прямым и литьевым прессованием имеет ряд преимуществ [80, 103—107, 136]:

Значительно сокращается продолжительность отверждения; не требуется вспомогательного оборудования (таблетирующих машин, установок для предварительного подогрева, дозирующих устройств);

Улучшаются санитарно-гигиенические условия производства; требуется очень небольшая окончательная обработка пресс- изделий, поскольку они, как правило, не имеют облоя; незначительный износ пресс-формы; ^

Впрыск в закрытую форму обеспечивает получение изделия со стабильными размерами;

Хорошая гомогенизация пресс-массы;

Равномерное отверждение пресс-изделий; толстостенные изделия не имеют усадочных раковин;

Продолжительность отверждения мало зависит от толщины стенок изделия;

Пластикацию и подготовку следующей дозы материала осуществляют во время отверждения;

Заполнение пластицированной массой пресс-формы происходит без тепловых потерь;

Отлитые изделия в ряде случаев имеют улучшенные механические и электрические показатели по сравнению с изделиями* полученными прямым прессованием.

Главным преимуществом способа литья под давлением является возможность автоматизации технологического процесса [102].

Среди недостатков следует отметить следующие: вследствие ориентации наполнителей пресс-изделие имеет в направлении течения и в поперечном ему направлении различную усадку й соответственно разные свойства;

Интенсивное выделение тепла за счет трения может повлечь за собой деструкцию смолы;

Исключено повторное использование литника.

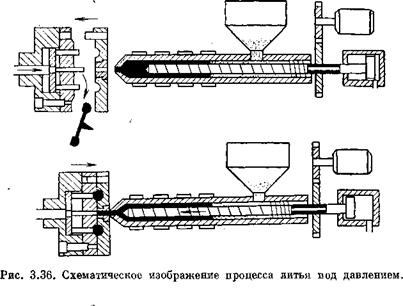

^ При переработке литьем под давлением шнек литьевой машины из загрузочной воронки захватывает пресс-массу, пластицирует и перемещает ее в переднюю часть нагревательного цилиндра, где накапливается пластицированный материал. Под давлением материала шнек отходит в заднее положение, преодолевая подпор, создаваемый в инжекционном цилиндре. За счет осевого перемещения шнека в переднее положение масса впрыскивается в нагретую пресс-форму (рис. 3.36) и там отверждается.

Литьевые машины, предназначенные для переработки реакто- пластов, различают по конструктивным признакам (рис. 3.37) [108]. На рисунке показаны лишь некоторые типы машин. В настоящей книге рассматриваются только одноцилиндровые литьевые машины. Литьевые машины д^ея переработки реактопластов и термопластов в принципе различаются только конструктивным исполнением шнеков и пресс-форм. Кроме того, они различаются по способу обогрева. Так, машины для литья реактопластов имеют две или три раздельно регулируемые зойы нагрева. Точность регулировки должна быть намного выше, чем у машин для литья термопластов [109]. Теплоносителем для обогрева цилиндра и литьевого сопла служит масло или вода. Используется также электрический обогрев, однако жидкостный целесообразнее. Зона загрузки пресс-материала постоянно охлаждается. Длина шнека, как правило, короче, чем шнека в машинах для литья термопластов, и обычно равна 12—16 диаметрам шнека, а диаметр шнека современных машин составляет 22—80 мм. Высота профиля шнека равна 0,10—0,13 диаметра. Частота вращения шнека в зависимости от типа машины составляет 20—220 об/мин [70].

Сопло должно быть гладким и не иметь застойных зон. Усилие замыкания пресс-формы в больших современных машинах составляет около 500 000 кгс, максимальный рабочий объем впрыска — 1500 см3. Создаваемое шнеком усилие обычно намного меньше. Иногда шнек даже слегка разгружают с тем, чтобы выделяющееся тепло трения при пластикации легче распределять [110]. Теплота, необходимая для пластикации пресс-массы, образуется за счет трения шнека в цилиндре. Часть тепла выделяется в результате экзотермической реакции отверждения.

Температурный режим в цилиндре машины должен быть таким, чтобы не происходило преждевременного отверждения пресс-

|

|

|

|

|

|

|

Маишны без предварительной пластикации. |

Машины с предварительной пластикацией |

|||||

|

ОдноцилиндроВые |

ДВухцилиндроВые |

|||||

|

1 |7 |

■ $ |

1 |

: !7 |

|||

|

-* |

1 У |

- ц§- |

||||

Рис. 3.37, Классификация машин для литья под давлением по конструктивным признакам.

Массы [111]. При литье фенольных пресс-масс зона загрузки материала нагревается до 55—65, а сопло — до 85—95 °С [105]. В сопле температура массы вследствие трения повышается примерно на 30—50 °С и достигает 105—130 °С [112—114].

Значительное влияние на температуру пресс-массы оказывает динамический (скоростной) напор. Чем больше напор, тем выше температура пресс-массы. Величина динамического напора ^асто характеризуется давлением, расходуемым на его создание, которое колеблется от 10 до 150 кгс/см2. Современные машины снабжены устройствами для программного регулирования динамического (скоростного) напора [115], благодаря чему сокращается продолжительность цикла и улучшается качество изделий. Давление впрыска должно быть достаточно высоким для получения плотных изделий, обычно оно составляет от 800 до 2500 кгс/см2.

При переработке фенольных пресс-материалов пресс-форма нагревается от 170 до 210 °С [113].

Пластикационная производительность шнековой литьевой машины при переработке фенольного пресс-порошка со средней степенью уплотнения зависит от размеров шнека, динамического (скоростного) напора, коэффициента заполнения и числа оборотов шнека. В практических расчетах при коэффициенте сжатия, равном 1, можно восйользоваться следующими формулами [112]:

Q^4An-Bp

Где (? — пластикационная производительность, м3/с; ¥ — коэффициент заполнения; А — объем шага шнека, м3; п — число оборотов шнека, 1/с; В — кинематическая вязкость, м2/с; р — динамический (скоростной) напор* м; д. — диаметр шнека, м; к — высота профиля шнека, м; t — шаг резьбы шнека, м; I — ширина витка, м;мр — угол подъема винтовой линии шнека.

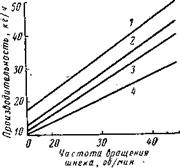

Из рис. 3.38 и 3.39 видно, что производительность увеличивается прямо пропорционально числу оборотов шнека, а с увеличением динамического (скоростного) напора — уменьшается [108].

На рис. 3.40 приведена зависимость продолжительности отверждения при литье под давлением и прямом прессовании от максимальной толщины стенки изделия [104].

Пресс-массы, перерабатываемые литьем под давлением, должны обладать определенными свойствами и удовлетворять определенным требованиям [104, 116—124]. Наибольшие трудности возникают при переработке пресс-масс, которые даже при превышении максимально допустимых температур и продолжительности отверждения остаются пластичными и текучими. Сыпучие пресс- массы перерабатываются легче. Для несыпучих необходимы специальные набивные устройства.

Пресс-материалы на начальной стадии переработки должны иметь очень низкую вязкость, сохраняющуюся в течение довольно продолжительного времени. На последней стадии переработки

вязкость должна быстро возрастать. Такое изменение вязкости необходимо для того, чтобы пресс-материал при впрыскивании в пресс-форму еще оставался достаточно текучим, мог быстро заполнять форму и затем быстро отверждаться. Время нахождения перерабатываемого материала в цилиндре машины должно составлять не более 3—4 мин [122], а длительность впрыска — около 5 с [113, 125]. Для соблюдения этих параметров следует

|

Рис. 3.38. Зависимость производительности разового съема от частоты вращения шнека при давлении, вызывающем динамический (скоростной) щшор 35 (/), 54 (2), 86 (3) и 120 (4) кгс/см2. ■ |

|

Рис. 3.39. Зависимость производительности разового съема от давления, вызывающего динамический (скоростной) напор при частоте вращения шнека (в минуту) 45 (7), 35 (2), 25 (3) и 15 (4). |

|

Максимальная толщта сетка, мм |

Рис. 3.40* Зависимость продолжительности отверждения фенольных (без предварительного подогрева) пресс-масс при прямом прессовании при 160 °С (1) и при литье под давлением (2) от максимальной толщины стенки изделия.

Рис. 3.40* Зависимость продолжительности отверждения фенольных (без предварительного подогрева) пресс-масс при прямом прессовании при 160 °С (1) и при литье под давлением (2) от максимальной толщины стенки изделия.

Правильно рассчитывать размеры литникового канала. Он должен быть по возможности широким и коротким. При расчете пользуются эмпирической зависимостью:

¥ ъУ±Ь0%

Где Р — площадь поперечного сечения литникового канала; V — объем изделия.

Сечение не должно быть уже 0,2—0,5 мм [104].

Таблица 3.16. Неполадки, возникающие в процессе литья реактопластов под давлением и меры их устранения

|

Неполадки |

![]() Меры их устранендя

Меры их устранендя

Сильный износ пленки

Шнек выдавливает массу при пластикации

Медленный впрыск

Неравномерный поток пресс-массы

Подача пресс-массы слишком мала

Пресс-масса слишком горячая

Пресс-масса слишком холодная

Прилипание массы - к пресс-форме

Пресс-материал не шприцуется

Линия стыка на изделиях

Пригар

Уменьшить число оборотов шнека; повысить температуру в цилиндре; проверить содержание мине - ральных компонентов в пресс-массе Уменьшить число оборотов шнека; уменьшить динамический (скоростной) напор; проверить содержание смолы, тип и количество смазки в пресс - массе

Увеличить число оборотов шнека; увеличить динамический (скоростной) напор; увеличить давление впрыска; повысить температуру в цилиндре; увеличить диаметр сопла. Увеличить сечение литникового канала Увеличить динамический (скоростной) напор; увеличить давление впрыска; понизить температуру в цилиндре; понизить температуру сопла; проверить содержание смолы, тип и количество смазки в пресс-массе; применять более вязкий пресс-материал Применять гранулы необходимого размера; использовать набивное устройство; подобрать температуру загрузочной зоны Уменьшить число оборотов шнека; уменьшить динамический (скоростной) напор; понизить температуру сопла Увеличить число оборотов шнека; увеличить динамический (скоростной) напор; повысить температуру в цилиндре Уменьшить давление впрйска; повысить температуру в цилиндре; повысить температуру пресс - формы; уменьшить время выдержки под давлением; увеличить время отверждения; увеличить наклон пресс-формы для облегчения выемки изделия. Пресс-форму отполировать или дополнительно обработать Увеличить динамический (скоростной) напор; увеличить давление впрыска; повысить температуру к цилиндре; повысить или понизить температуру сопла; увеличить диаметр сопла; увеличить сечение литникового канала; расширить газоотводящие каналы; применять более мягкий материал; увеличить время выдержки под давлением; увеличить дозу впрыска; пресс-форму отполировать или дополнительно обработать Уменьшить число оборотов шнека; уменьшить давление впрыска; повысить температуру в цилиндре; понизить температуру пресс-формы; расширить газоотводящие каналы, применять более вязкий материал Уменьшить число оборотов шнека; увеличить сечение литникового канала; понизить температуру пресс-формы; расширить газоотводящие каналы

|

Неполадки |

![]() Меры их устранения

Меры их устранения

Пористые участки

Трещины на металлической арматуре

Коробление изделия

Следы течения на изделии

Выщербленные участки на изделии

Следы выталкивателя на изделии

Масса отверждается в цилиндре

Матовые участки

Изделие разрушается при извлечении из формы'

Понизить температуру в цилиндре; расширить газоотводящие каналы; применять более мягкий пресс-материал; проверить литниковую систему и конструкцию пресс-формы Уменьшить давление впрыска; поддерживать одинаковую температуру в обеих половинах пресс - формы

Применять более вязкий материал; проверить литниковую систему и конструкцию пресс-формы; увеличить или уменьшить время отверждения; поддерживать одинаковую температуру в обеих половинах пресс-формы; проверить размеры газоотводящих каналов Увеличить давление впрыска; расширить газоотводящие каналы; проверить литниковую систему и конструкцию пресс-формы, увеличить время отверждения; пресс-форму отполировать или дополнительно обработать Увеличить давление впрыска; увеличить сечение литникового канала; увеличить время выдержки под давлением; уменьшить дозу впрыска, увеличить время отверждения Уменьшить давление впрыска, уменьшить - время выдержки под давлением; уменьшить время отверждения; увеличить наклон пресс-формы для облегчения выемки изделия; пресс-форму отполировать или дополнительно обработать Уменьшить число оборотов шнека; уменьшить динамический (скоростной) напор; понизить температуру сопла; увеличить диаметр сопла Увеличить давление впрыска; расширить газоотводящие каналы; увеличить время выдержки под давлением; увеличить или уменьшить дозу впрыска

Уменьшить время выдержки под давлением; уменьшить дозу впрыска; поддерживать одинаковую температуру в обеих половинах пресс-формы; пресс-форму отполировать или дополнительно обработать

Из сказанного выше следует, что впрыскивать хможно только мягкие пресс-массы. Однако проведенные исследования свидетельствуют о возможности переработки более твердых пресс-масс на специальных машинах, причем в этом случае удается еще больше сократить продолжительность отверждения [101, 103^ 120]. Об изготовлении пресс-изделий с небольшой толщиной стенок при длинном пути течения сообщается в работе [126].

Следует отметить, что пресс-изделия, получаемые литьем под давлением, имеют лучшие или, по меньшей мере, такие же свойства, как и свойства пресс-изделий, изготовленных прямым прес-

Сованием. Однако их свойства нередко сильно различаются в направлении течения и в поперечном направлении (в частности, прочность при изгибе, ударная вязкость, удельное поверхностное электрическое сопротивление, водопоглощение). Г

Крупногабаритные изделия из фенольных пресс-порошков можно получить интрузионным формованием—способом, применяемым для переработки термопластов [127]. При этом отношение длины пути течения к толщине стенки может достигать 50 : 1. Масса изделий, полученных интрузионным формованием, может в 45 раз превосходить массу изделий, изготовляемых литьем под давлением.

В табл. 3.16 перечислены неполадки, возникающие в процессе' литья под давлением реактопластов [112, 143], и методы их устранения.

Экструзия

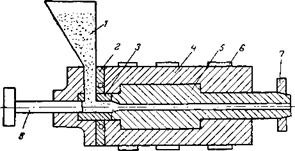

Экструзия предназначена для изготовления профильных изделий из фенольных пресс-материалов любой длины. Нагреваемая пресс-форма открыта с обоих концов, а пуансон обычно остается холодным. В процессе экструзии профиль медленно выдавливается из формы и отверждается. Схема экструдера показана на рис. 3.41 [43].

Вследствие незначительной рабочей скорости на экструдерах устанавливаются многогнездные формы (до 8). Типичный профиль

|

Рис. 3.41. Схема экструдера для переработки реактопластов: 1 — загрузочная воронка; 2 — крестовина, охлаждаемая водой; 3 — закладная втулка с загрузочным отверстием; 4 — обойма пресс-формы; 5 — оформляющая вставка; 6 — ленточный электронагреватель; 7 — зажимное нольцо; 8 — пуансон. |

Диаметром 50 мм со стенками толщиной 3 мм выходит из формы со скоростью от 150 до 250 мм/мин [128].

Для экструзионного прессования особенно подходят пресс- материалы, быстро отверждающиеся при нагревании. Такие пресс - массы быстро переходят в состояние резита. Тепло, выделяемое во время реакции, обеспечивает необходимый прогрев по всему сечению профиля изделия. Профильные изделия, выходящие из

Пресс-формы экструдера, еще могут легко деформироваться. При охлаждении изделия необходимо следить за тем, чтобы оно не изгибалось и не искривлялось.

Области ;применения профильных изделий достаточно обширны. Их используют" в электротехнической промышленности, в светотехнике в качестве несущих трубок в потолочных светильниках, стоек для торшеров и настольных ламп, медицинских ламп, в текстильной промышленности в качестве корпусов валков и шпулей для пряжи. Рабочая температура профильных изделий из фенопластов составляет около 100 °С. В настоящее время профильные изделия из термопластов во многих отраслях вытесняют или уже вытеснили профильные изделия из реактопластов.

Удаление облоя р окончательная обработка пресс-изделий

На пресс-изделиях из реактопластов, изготовленных прямым ш литьевым прессованием, а также литьем под давлением, в большинстве случаев имеется облой. Удаление облоя с изделий аналогично обработке металлов резанием. Штейн [130] '"подробно описывает способы удаления облоя, основные из которых следующие:

Обработка в специальных барабанах (галтовка); струйная обработка зернистым материалом различного происхождения (семечковыми плодами или гранулированным термопластичным материалом);

Шлифование (шлифование плоских поверхностей, контурное шлифование); фрезерование; обтачивание; ( сверление и зенкоВание; обработка ножевой головкой; обрубка (штамповка); удаление облоя вручную; нарезание резьбы.

Снятие облоя описано также в работах [131—134].

Пресс-изделия иногда подвергают дополнительной обработке, которая необходима для улучшения внешнего вида изделий, в частности полированию.

При гальваническом покрытии изделий из фенопластов их поверхность необходимо химически активировать, предварительно удалив поверхностную пленку.

Термообработка применяется для ускорения процесса дополнительной усадки или отверждения. В результате нагрева и последующего охлаждения изделия иногда коробятся и их необходимо выправлять в охлаждаемых шаблонах.

Опубликовано в

Опубликовано в