ОСОБЕННОСТИ ПРОЦЕССОВ ОБРАБОТКИ ДЕТАЛЕЙ НА МНОГОЦЕЛЕВЫХ СТАНКАХ

3 января, 2013

3 января, 2013  admin

admin

В производстве часто встречаются сложные корпусные детали, требующие обработки с шести сторон. Если детали имеют наклонные плоскости, то число сторон увеличивается до 10 и более. На каждой из сторон имеются выступы, карманы, пазы, направляющие, ребра и другие конструктивные элементы, т. е. каждая сторона корпуса — поверхность, имеющая несколько уровней по глубине, каждый уровень имеет сложный контур. На каждой стороне расположено определенное число основных и крепежных отверстий: гладких, ступенчатых, конических и резьбовых, разных размеров, глубины и точности. Часто требуется обработка внутренней полости корпусной детали, в которой имеются перемычки, стенки, ребра жесткости, карманы. В обычных условиях это требует разработки сложной технологии, предусматривающей значительное число фрезерных, сверлильных и расточных операций. При этом тяжелый и громоздкий корпус необходимо транспортировать от одного станка к другому, многократно устанавливать его на станке, выверять и закреплять, проектировать средства механизации для подъемно-транспортных работ. При такой работе машинное время обычно не превышает 30 % штучного времени, а остальную его часть занимают тяжелые вспомогательные операции и переходы.

Многоцелевые станки (МС) позволяют совместить операции фрезерования прямолинейных и криволинейных поверхностей, центрования, сверления, рассверливания, зенкерования, развертывания, цекования, растачивания, раскатывания и накатывания отверстий, нарезания резьбы (метчиками, плашками, резцовыми головками, резцами), круговое фрезерование наружных и внутренних цилиндрических, конических и фасонных поверхностей и круговых пазов концевыми и дисковыми фрезерами.

Для достижения высокой эффективности МС всю обработку заготовок стремятся выполнять на одном станке за один-два установа. Но приходится считаться с опасностью искажения формы обработанных деталей вследствие перераспределения остаточных напряжений, имеющихся в исходной заготовке. В этих случаях технологический процесс разделяют на операции черновой (обдирочной) и последующей обработки. Черновую обработку выполняют на мощных, .особо жестких станках (с ЧПУ или. универсальных), и детали направляют на термообработку для снятия внутренних напряжений. Дальнейшую механическую обработку выполняют на многооперационном станке.

Особенности обработки различных элементов контура детали. Плоскости Фрезеруют торцовыми и концевыми фрезами с твердосплавными многогранными неперетачиваемыми пластинами (МНП). Обычно это делают в два перехода. Первый — черновое фрезерование при больших припусках целесообразно выполнять торцовыми фрезами, последовательными проходами вдоль обрабатываемой поверхности. Ширину поверхности, обрабатываемой за один рабочий ход инструмента, а следовательно, и диаметр фрезы выбирают такими, чтобы отжим инструмента не сказывался на точности чистового перехода. Поэтому при неравномерном большом припуске диаметр фрезы приходится уменьшать. Для чистового перехода стремятся использовать фрезу, диаметр которой позволяет захватить всю ширину обработки.

Для получения особо мелкой шероховатости поверхности при малых припусках применяют торцовые фрезы с пластинами из эльбора и минералоке - рамики.

Концевыми фрезами открытые плоскости обрабатывают реже, главным образом тогда, когда эту же фрезу используют для фрезерования других поверхностей (уступов, пазов), чтобы уменьшить номенклатуру применяемых инструментов.

Пазы, окна и уступы обычно обрабатывают концевыми фрезами, оснащенными твердосплавными пластинами.

Для повышения точности обработки по ширине паза и сокращения номенклатуры инструментов диаметр фрезы принимают несколько меньшим паза. Обработку выполняют последовательно: сначала фрезеруют среднюю часть паза, затем обе стороны, используя возможность получения высокой точности паза по ширине за счет введения коррекции на радиус фрезы. В конце цикла коррекцию отменяют.

Для повышения стойкости, улучшения условий отвода стружки при обработке глухих пазов применяют концевые фрезы с увеличенным углом наклона спирали и полированными канавками. Для облегчения врезания с осевой подачей применяют фрезу с особой заточкой торцовых зубьев. Повышенной жесткостью обладает конструкция фрезы с усиленной сердцевиной конической формы и переменной глубиной канавок. При увеличенных вылетах фрезы, обусловливаемых конфигурацией заготовки, используют фрезы с усилительным конусом. Уменьшение вибрации достигается у фрез с тремя и четырьмя зубьями благодаря различному расстоянию между ними (разношаговые фрезы).

Круговое фрезерование — новая операция, которая стала возможной с появлением фрезерных и многоцелевых станков с ЧПУ. Отверстия в корпусных деталях всегда обрабатывались растачиванием. На станке с ЧПУ они могут быть обработаны фрезерованием. Для этого фрезе сообщают круговую подачу. Если обозначить время фрезерования t^, а время растачивания Tv, то производительность кругового фрезерования будет выше производительности растачивания, если выполняется соотношение ^ФДР<1. Величины tф и tv могут быть рассчитаны по известным формулам [17].

Как показывает анализ данных по построению ТП на фрезерные операции, в современных условиях круговому фрезерованию отдается предпочтение во всех случаях, когда этот процесс возможен к применению. Ограничениями являются лишь глубина отверстия (она ограничена длиной обычных концевых фрез и составляет 60—80 мм), его диаметр и точность обработки. Следует отметить, что особенно успешно используется круговое фрезерование для предварительной обработки отверстий в литых заготовках (для снятия чернового припуска).

Обработка отверстий — самый распространенный вид технологических переходов на МС. Среди них сверление и нарезание резьбы в крепежных отверстиях под болты, винты и шпильки; сверление, зенкерование, развертывание, растачивание точных посадочных отверстий — гладких, и ступенчатых; обработка отверстий в литых деталях.

Соосные отверстия в противолежащих стенках корпусных деталей обрабатывают на МС консольно закрепленными инструментами, последовательно, с поворотом заготовки вместе со столом станка на 180°. Достигаемая соосность зависит от точности делительного стола. Погрешность деления не должна превышать половины поля допуска на отклонение взаимного расположения отверстий по чертежу детали. Для увеличения жесткости шпиндельного узла отверстия стремятся растачивать с постоянным вылетом шпинделя, за счет перемещения стола или стойки станка. Дело в том, что жесткость выдвижной пиноли в десятки раз меньше жесткости шпиндельной бабки. Поэтому на

МС с выдвижной пинолью шпинделя приходится снижать параметры режимов резания, чтобы получить высокую точность обработки. Только при изготовлении особо точных корпусных деталей окончательную обработку наиболее важных отверстий завершают отдельной операцией, на прецизионных расточных станках.

При обработке отверстий осевым инструментом, если требования к точности невысоки, операции выполняют в следующей последовательности: сначала обрабатывают все отверстия одним инструментом, затем следующим (при условии, что смена инструмента на данном станке требует больше времени, чем позиционирование стола). Если требования к точности диаметров и формы отверстий высокие, их стремятся обрабатывать полностью по отдельности, со сменой инструментов у каждого отверстия и с перемещением шпинделя только по оси Z. В противном случае погрешность обработки будет увеличиваться за счет погрешности позиционирования.

Для сокращения времени сверления Спиральными сверлами и повышения стойкости инструментов используют быстрое автоматическое изменение режима резания. После ускоренного подвода сверла к заготовке включают рабочую подачу, а когда большая часть отверстия будет просверлена, подачу уменьшают во избежание поломки инструмента из-за скачкообразного изменения нагрузки при выходе сверла из отверстия. Если имеется литейная корка на входе в отверстие или выходе из него, на этих участках предусматривают в программе уменьшение частоты вращения шпинделя.

В связи с тем, что на МС при сверлении, как правило, не используют кондуктор, широко применяют засверлива - ние отверстий короткими жесткими сверлами — своеобразную разметку расположения будущих отверстий. При работе по литейной корке это позволяет решить и другие задачи: облегчить врезание и повысить стойкость сверл небольшого диаметра и вместе с тем снять фаску на входе в отверстие, если она предусмотрена чертежом. Засверливание целесообразно применять для обработки отверстий диаметром до 8—15 мм в деталях из черных металлов.

Для обработки отверстий в корпусных заготовках весьма эффективным оказалось применение инструментов, предназначавшихся раньше только для сверления глубоких отверстий, например двухкромочных сверл с механическим креплением трехгранных твердосплавных пластин. Использование таких сверл наряду с делением припуска по ширине среза и внутренним подводом СОЖ позволяет в три-пять раз повысить эффективность резания по сравнению с обычными спиральными сверлами. Конструкции сверл различны (см. гл. 4).

Большие возможности повышения производительности при обработке отверстий заключаются в использовании Комбинированных инструментов разных типов [25, 56, 62, 73]. Например, если отверстие в исходной заготовке отсутствует, можно использовать инструмент, сочетающий сверло и зенкер. Применяют и трехступенчатые инструменты, в которых передняя часть (первая ступень) изготовлена из инструментальной стали, а вторая и третья части, работающие с более высокими скоростями резания, оснащены твердосплавными пластинами. Такой инструмент работает по ранее просверленному отверстию. В зависимости от формы, размеров и расположения твердосплавных пластин вторая и третья ступени могут иметь различное назначение [25, 62].

Выбор плана операций. Большое число обрабатываемых поверхностей, наличие черновых, получистовых и чистовых проходов при обработке каждой поверхности, значительное число инструментов в магазине усложняют выбор плана операций обработки детали на многоцелевом МС. Возникает задача выбора такого варианта, который будет наиболее эффективен. Возможностей при выборе плана операций достаточно много. Можно, например, сначала деталь полностью обработать с одной стороны, затем развернуть ее; можно сначала обработать деталь со всех сторон начерно, затем приступить к чистовой обработке; можно сначала обработать все плоскости, затем приступить к обработке отверстий. Для деталей с соосными отверстиями целесообразна последовательная обработка с двух противоположных сторон и т. д.

Конкретное решение задачи должно учитывать значительное число разнообразных факторов. Есть несколько общих принципов, которыми следует руководствоваться при этом: чем выше точность элемента конструкции, тем позже следует предусматривать его обработку; сначала следует планировать черновую обработку, затем чистовую; чем меньше время срабатывания исполнительного органа (смена инструмента, поворот стола и др.), тем чаще этот орган должен функционировать. Наибольшая точность обработки достигается при обработке детали с одного установа. Для деталей с большими припусками должны быть предусмотрены разгрузочные операции, часть которых целесообразно выполнять на универсальном или специализированном оборудовании.

При выборе плана операций обработки деталей на многоцелевых станках прежде всего целесообразно использовать типовые схемы обработки, рекомендуемые соответствующими нормативными документами [62, 69, 74, 78]. Обычно эти документы предлагают последовательность переходов операций в зависимости от типа детали и заготовки, от вида обрабатываемых поверхностей и их точности и т. д.

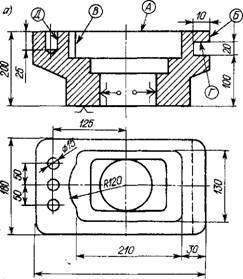

Пример 1. Содержание и последовательность переходов при обработке на многоцелевом станке детали «крышка» (рис. 6.24):

1) черновое фрезерование верхней плоскости (зона А) фреза торцовая 1 — с СМП диаметром 200 мм;

2) чистовое фрезерование зоны А фреза торцовая 2 — с СМП и подчистным ножом диаметром 200 мм;

3) фрезерование наружного контура (зона Б); фреза концевая 3 — твердосплавная диаметром 40 мм;

4) черновое фрезерование выемки 210 X Х130 мм по контуру (зона В); фреза концевая 3 — твердосплавная диаметром 40 мм;

5) чистовое фрезерование зоны В; фреза концевая 4 — быстрорежущая диаметром 20 мм;

6) фрезерование бокового паза 20Х10Х Х180 мм (зона Г); фреза дисковая 5 — пазовая быстрорежущая диаметром 70 мм;

7) центрование трех отверстий диаметром 15 мм (зона Д); сверло 6 — быстрорежущее диаметром 25 мм;

8) сверление трех отверстий диаметром 15 мм (зона Д); сверло 7 — быстрорежущее диаметром 15 мм.

|

|

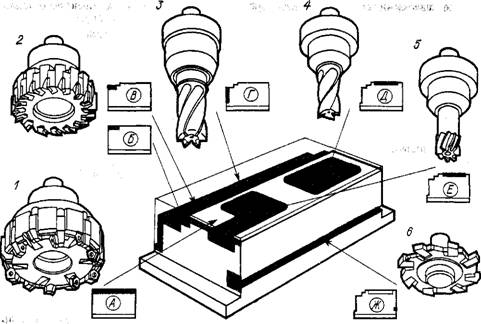

Пример 2. Содержание и последовательность переходов при обработке на многоцелевом станке детали «корпус» (рис. 6.25):

1) фрезерование верхней плоскости (зона А); фреза торцовая 1 — с СМП;

2) фрезерование верхнего уступа (зона Б); фреза торцовая 2 — со вставными ножами с прямым углом;

3) фрезерование нижнего уступа (зона В); фреза торцовая 2— со вставными ножами с прямым углом;

|

Mm |

|

Рис. 6.24. Схема обработки детали типа «крышка»: а — обрабатываемая деталь; б — применяемый инструмент |

|

Рис. 6.25. Схема обработки детали типа «корпус»: 1—6 — применяемый инструмент |

4) фрезерование боковой поверхности

(зона Г); фреза концевая 3 — быстрорежущая;

5) фрезерование окна (зона Д) фреза концевая 4 — быстрорежущая с торцовыми зубьями;

6) фрезерование контурной выемки (зона £); фреза концевая 5 — твердосплавная;

7) фрезерование продольного паза (зона Ж); фреза дисковая 6 — пазовая с твердосплавными вставными ножами.

Опубликовано в

Опубликовано в