ОСОБЕННОСТИ КОНСТРУИРОВАНИЯ ФОРМ

30 марта, 2013

30 марта, 2013  admin

admin Металлические формы. Технология изготовления металлических форм требует сравнительно сложного оборудования., особенно для обработки поверхностей. Поэтому изготовление форм целесообразно осуществлять на специализированных заводах металлических конструкций.

Разработка конструкций металлических форм производится в соответствии с нормами и техническими условиями проектирования стальных конструкций, при этом стремятся к возможному уменьшению их веса и унификации основных конструктивных элементов.

Металлические формы с поддонами и бортами получили наибольшее применение на предприятиях. В них формуют различные плиты, балки, колонны и другие изделия, главным образом при агрегатном способе производства, связанном с переносом форм с формовочного поста в камеры твердения. Чтобы формы не деформировались при транспортировании под воздействием значительных внешних усилий и ударов, они должны обладать большой жесткостью.

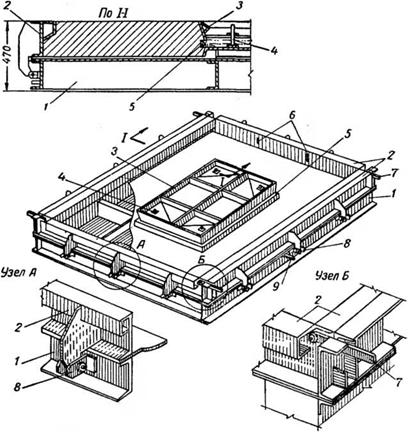

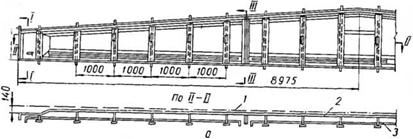

Формы с шарнирно открывающимися бортами широко применяются для формования многопустотных настилов, ребристых панелей и т. п. (рис. 32). Поддоны металлических форм конструируются по балочной схеме из швеллеров № 14—18 и листовой стали толщиной 3—8 Мм. Бортовые элементы выполняются из швеллеров, уголков или составными из листов и уголков.

|

|

|

Рис. 32. Форма для панелей наружных стен: 1 — поддои; 2 — борт; 3 — вкладыш; 4 — фиксирующие дыша; 5 — оконный блок; 6—прорези для монтажных 8 — шарнир; 9 — штуцер для ввода пара в поддои. |

|

Штыри для установки вкла - петель; 7 — накидной замок; |

Ч

Ч

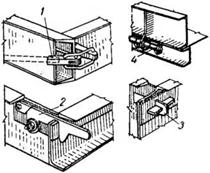

Рис. 33. Типы соедините пьных замков:

1 — натяжной; 2 — иакидной; 3 — клиновой; 4 — трубчатый шарнир.

Крепление бортов к поддонам, как правило, выполняется посредством пластинчатых или трубчатых шарниров. Продольные и поперечные борта форм скрепляются между собой замками различной конструкции (рис. 33).

Наиболее простыми являются замки клинового типа, применяются также накидные, натяжные и другие устройства. Замки

Натяжного типа обеспечивают

|

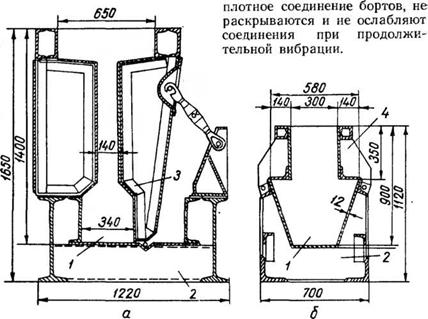

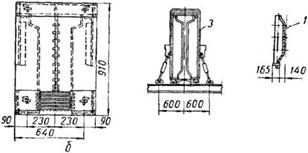

Рис. 34. Силовые формы для предварительно напряженных балок: А — для подкрановой балки длиной 12 М; б — для ригеля; / — изделие; 2 — силовая часть формы; 3 *— съемный борт; 4 — откидной борт. |

Подъемные петли или скобы, привариваемые к поддону для подъема формы при транспортировании, располагаются на расстоянии ’/б длины формы от ее концов; конструкция скоб не должна увеличивать габариты форм.

В производстве предварительно напряженных изделий применяются. так называемые силовые формы (рис. 34), конструкции которых рассчитываются на усилия, возникающие при напряжении арматуры и закреплении ее на форме.

С б о р н о-р азборные формы применяются, главным образом, для конструкций, у которых высота превышает ширину в несколько раз, например, для подкрановых балок таврового сечения, двускатных балок покрытий и т. д. Разборная металлическая форма для балки таврового сечения состоит из поддона (днища), двух боковых и двух торцовых щитов. Днище сварено из швеллеров, боковые щиты усилены ребрами жесткости.

В швеллерах днища и боковых щитов сделаны круглые отверстия, через которые пропускают болты, затягиваемые стальными клиньями. Таким же образом присоединяют щиты, и форма приобретает необходимую жесткость, позволяющую транспортировать отформованные изделия краном.

|

По 1-І |

|

По Ш-Ш

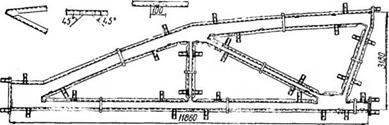

Рис. 35. Форма для двускатной балки: А — боковой вид бортовой оснастки; Б — вид формы с торца; В — поперечный разрез фермы; 1 — ось балки; 2 — стенка формы; 5 — обшивка тепловой рубашки. |

При формовании балок на стендах в вертикальном положении применяют сборно-разборные формы или с шарнирно открывающимися бортами, которые при большой длине балок состоят из отдельных секций (рис. 35). Боковые стенки формы имеют двойную обшивку и служат паровой рубашкой при тепловой обработке изделий.

Эксплуатационные качества формы зависят от конструкции крепления и от числа сборных элементов формы, которое должно быть минимальным. Болтовые резьбовые соединения нежелательны, не всегда удобны и клиновые соединения, требующие значительной затраты ручного труда и применения молотов и кувалд — это приводит к деформации форм.

Следует избегать острых углов в сопряжениях, выступов и вкладышей, могущих помешать извлечению изделия. С этой целью в формах устанавливаются переходные элементы, образующие фаски на гранях изделий, создаются скосы, плавные закругленные переходы и т. д.

Бортовые формы применяются при изготовлении изделий непосредственно на поверхности стендов или на поддонах конвейерных тележек. В формовочных машинах для формования боковых граней изделия также применяется бортовая форма или бортовая оснастка.

|

Рис. 36. Металлическая бортовая осиастка для полуферм. |

По своей конструкции бортовая форма может быть неразъемной (стационарной), сборно-разборной (съемной) и сдвигаемой, являющейся обычно составным элементом формовочного агрегата.

В связи с широким применением жестких бетонных смесей, допускающих немедленный съем бортовой оснастки после формования, более рациональными являются съемные и сдвигаемые конструкции бортовой оснастки, имеющие практически неограниченную оборачиваемость.

Бортовые неразъемные формы, собранные в пакеты различной ширины и протяженности, применяют на стендах для. изготовления изделий со скошенными боковыми поверхностями, допускающими выемку их из форм, например, тавровых балок, прогонов, шпал и т. п.

Бортовые с б о р н о-р азборные формы применяются для изделий. сложной конфигурации, для плоских и ребристых панелей при формовании их на стендах и др.

На рис. 36 показана металлическая бортовая форма для изготовления на стенде полуферм серии ПК-01-28 при одинаковой толщине всех элементов фермы. Форма состоит из наружных и внутренних бортовых элементов из швеллера № 22, соединяемых между собой посредством накладок с отверстиями, в которые входят штыри двух смежных элементов. Для соединения

швеллеров бортовой оснастки в углах полки швеллеров срезаются, а стенки смежных элементов свариваются.

|

Рис. 37. Металлический съемный борт с рычажным прижимом: 1 — борт из листовой стали; 2 — ручка прижима; 3—матрица. |

Собранная бортовая форма крепится к стенду зажимами на болтах, расположение которых показано на чертеже. Чтобы облегчить правильную сборку формы, в бетой стенда по очертанию наружных бортовых элементов фермы заделывают болты-фиксаторы и болты для крепления зажимов. Для придания жесткости бортовым элементам собранной формы и для предохранения их от изгиба в нескольких местах по верху формы укладывают соединительные планки. Железобетонные матрицы. Для формования крупноразмерных тонкостенных плит шатровых панелей, криволинейных элементов сборных оболочек и других аналогичных конструкций применяют неразборные железобетонные формы-матрицы, легко изготовляемые в заводских условиях.

Собранная бортовая форма крепится к стенду зажимами на болтах, расположение которых показано на чертеже. Чтобы облегчить правильную сборку формы, в бетой стенда по очертанию наружных бортовых элементов фермы заделывают болты-фиксаторы и болты для крепления зажимов. Для придания жесткости бортовым элементам собранной формы и для предохранения их от изгиба в нескольких местах по верху формы укладывают соединительные планки. Железобетонные матрицы. Для формования крупноразмерных тонкостенных плит шатровых панелей, криволинейных элементов сборных оболочек и других аналогичных конструкций применяют неразборные железобетонные формы-матрицы, легко изготовляемые в заводских условиях.

Изделия, формуемые в неразборных матрицах, должны иметь конфигурацию бортов, позволяющую производить съем

|

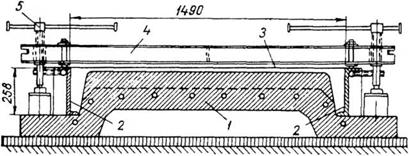

Рис. 38. Железобетонная матрица для тонкостенной ребристой плиты: 1 — матрица; 2— металлический борт; 3 — плита; 4 — траверса; 5 — винтовой домкрат. |

Изделий. В некоторых случаях применяют раздвижные (съемные) металлические или деревянные борта.

Железобетонные матрицы изготовляют из бетона марок 200—300. В Толщу бетона на расстоянии 25 -40 Мм от рабочей поверхности матрицы обычно закладывают обогревательный ре

Гистр из металлических труб диаметром 3/4—1". Для отделочного слоя применяют цементно-песчаный раствор состава 1 : 2 или 1 : 3 на цементе марки 400—500. Боковые поверхности матрицы и выкружки вытягивают штукатурным шаблоном. Если отделочный слой выполнен из бетона с мраморной крошкой, он должен быть зажелезнен или отшлифован.

Изготовление матрицы по модельной форме осуществляют в перевернутом положении. Модели можно применять из различных материалов: деревянные зашпаклеванные и окрашенные; гипсовые, покрытые водонепроницаемой пленкой; готовые железобетонные детали с шлифованными поверхностями. Готовую матрицу снимают с модели и поворачивают в рабочее положение. Этот способ применяется, главным образом, для изготовления матриц небольшого размера весом не более 2—3 Т. Для изделий, имеющих наклон контурных граней внутрь, устраивают съемные металлические или деревянные борта, которые обычно удаляются из матрицы вместе с изделием (рис. 37). Борт сваривается из листовой стали толщиной 4—5 Мм и усиливается ребрами жесткости, располагаемыми на расстоянии 800—1000 Мм.

На рис. 38 показана железобетонная матрица для формования. тонкостенной ребристой панели. Матрица оборудована металлическими бортами и траверсой с винтовыми домкратами для отрыва панели. Усилия, необходимые для съема изделий с гладких матриц с применением смазки, можно принимать равными 400—500 Кг/м2 (4—5 Кн/м2). Суммарная величина усилий, особенно для плит большого размера, весьма значительна и при неравномерном приложении к тонкостенному изделию может привести к его повреждению. Чтобы избежать этого, применяют винтовые домкраты, а в более сложных случаях — пневматические или гидравлические выталкиватели, размещаемые равномерно по поверхности изделия.

Металло-деревянные формы. При изготовлении небольших партий нестандартных изделий (до 100 шт.) целесообразно применять деревянные или улучшенные металло-деревянные формы. Из древесины изготовляются основные элементы формы (поддоны, боковые стенки и др.), из металла — все соединительные части (шарниры, замки, обрамления щитов и т. п.).

Поддоны и бортовые элементы выполняются в виде дощатых щитов, собираемых на гвоздях. Щиты усиливают продольными ребрами жесткости или соединяют болтами с металлическим сварным каркасом формы. В разъемных формах применяют шарниры диаметром 14—16 Мм, которые должны обеспечивать плотное прилегание бортов формы к днищу с зазором не более 1—2 Мм; их крепят к элементам формы болтами. Борта разъемных форм соединяют между собой накидными или клиновыми замками. Скобы и петли для подъема и транспортирования форм следует размещать симметрично относительно центра тяжести формы.

Для деревянных и металло-деревянных форм применяют лесоматериалы из древесины хвойных пород влажностью не более 18%. Доски и бруски, применяемые для изготовления форм, должны быть остроганы. Чтобы увеличить срок службы и улучшить качество железобетонных изделий, поверхности форм, соприкасающихся с бетоном, рекомендуется прошпаклевать клеевой шпаклевкой и окрасить за два раза этинолевым лаком или нитроэмалью.

Требования к деталям соединений элементов, к жесткости форм и допуски для их размеров остаются такими же, как и для, металлических форм.

Опубликовано в

Опубликовано в