Особенности формирования структуры и свойств при горячем прессовании материалов, содержащих фторопласты

13 мая, 2013

13 мая, 2013  admin

admin При горячем прессовании материалов из смеси порошков металла (сплава) и фторопласта с размерами частиц, при которых создаются наивыгоднейшие условия для формирования металлического каркаса, изменяется объем смеси за счет объемной деформации частиц фторопласта и уплотнения металлического порошка с формированием закрытых ячеек с фторопластом внутри. Температуру горячего прессования выбирают ниже температуры термодеструкции фторопласта на 10 К.

С увеличением давления горячего прессования температура может быть повышена до соответствующих давлению значений.

Давление и время выдержки под давлением являются факторами, связанными соотношением (3.7).

Большая разница в физико-механических свойствах фторопластов и металлов вызывает особенности при формировании структур и свойств материалов в процессе горячего прессования их из смесей порошков.

При охлаждении и снятии давления объемы фторопластов и металлического каркаса уменьшаются в результате снижения температуры и увеличиваются под действием сил упругости при уменьшении или полном снятии давления. Разница в температурных и упругих деформациях структурных элементов композиций может приводить к появлению в них напряжений, ухудшающих физикомеханические свойства.

Для выбора давления горячего прессования представляет интерес оценка величины остаточных напряжений в структурных элементах материала и их влияние на прочность деталей из него.

Равновесное состояние структурной системы композиции (рис. 3.1) можно выразить равенством:

Омфм + Оффф = 0 или Ом = (-фм/фф)Оф, (3.10)

Где ом и Оф - остаточные напряжения в структурных элементах материала (в металлическом каркасе и фторопласте), МПа; фм и фф

- объемные доли компонентов в материале, определяемые отношением объемов компонентов Ум и Уф к объему материала Ус или отношением площадей, занимаемых компонентами в сечении материала Sм и £ф, к суммарной площади сечения S0.

|

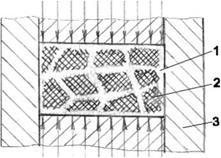

Рис. 3.1. Структурная система композиции: 1 - каркас из металлических порошков, 2 - фторопласт, 3 - пресс-форма |

В общем виде можно представить зависимостью:

С с

Где, - индекс компонента материала; ф, - объемная доля 7-го компонента; V, и Я - объем и площадь сечения 7-го компонента.

Напряжения в структурных элементах можно найти из рассмотрения состояний системы, в которых она находится в процессе изготовления материалов, т. е. в сжатом, при повышенной температуре и охлажденном свободном состояниях.

При условии сплошности рассматриваемой системы линейные размеры контактирующих структурных элементов и в первом и во втором состояниях попарно равны (Ьфх = Ьмх; Ьфг = Ьмг) и определяются соотношениями:

|

Рм Р |

|

И Ь мг ЬМ |

|

1 + а АТ - |

|

Ьфх Ь |

|

Ф0 |

|

Рф Р |

|

1 + аАТ - |

|

Ф0 |

|

||

|

||

|

||

|

||

|

||

|

||

Где Ьфг, Ьмг, Ьфх, Хмх - длины структурных элементов (фторопласта и металлического каркаса) в сжатом при повышенной температуре и охлажденном свободном состояниях, мм; Ьф0 и Ьм0 - исходные длины структурных элементов, мм; аф и ам - линейные коэффициенты температурного расширения структурных элементов, К-1; Рф и рм - объемные коэффициенты сжимаемости структурных элементов, МПа-1; Еф и Ем - модули упругости структурных элементов, МПа; АТ - разность температур горячего прессования и исходного состояния, К.

При делении соотношений (3.11) на (3.12) и проведении преобразований с учетом соотношения (3.10) получим

" П(Рф - Рм) кт( "

----- ^------------------- ЛТ К - ам )

Ем ЕфФф

Р(РфЕфФф - РмЕмФм) '

ЕфФф + ЕмФм + А^(«фЕфФф - амЕмФм) -

Отсутствие остаточных напряжений в структурных элементах материалов (ом = 0 и Оф = 0) может быть достигнуто при давлении горячего прессования р0, определяемом условием, полученным из соотношения (3.13) при ом = 0:

3ЛТ(аф - ам) р = _ф. (3 .14)

Рф - Рм

Коэффициенты Рф и рм зависят от плотностей и характеристик материалов структурных элементов и изменяются в процессе горячего прессования.

Как показывает практика горячего прессования материалов, содержащих фторопласт, наибольшая прочность их достигается при давлениях р > р0, что свидетельствует о недостаточной степени консолидации металлических порошков при низких температурах и давлении р0.

Для металлического каркаса, находящегося в напряженном состоянии после горячего прессования, предел прочности при растяжении овк можно представить зависимостью

Овк Опк - ^ (3.15)

Где опк - предел прочности пористого каркаса в ненапряженном состоянии, МПа.

Величины предела прочности опк и характеристик структурных элементов Еф и Ем, входящие в уравнение (3.13), связаны через соответствующие характеристики компактных материалов (Ефк и Емк) и безразмерные контактные (критические) сечения соотношениями [11]:

Опк °мка; Еф Ефка1; Ем ЕмкаЬ

Где а1 и а - безразмерные контактные сечения фторопласта и пористого металлического каркаса соответственно.

Коэффициенты сжимаемости структурных элементов (Рф и рм), выражаемые известными зависимостями через коэффициенты Пуассона Цф и Цм и модули Юнга (Рф = 3(1-2цф) Еф1 и Рм = 3(1-2цм) Е-),

Через характеристики компактных материалов представляются соотношениями:

Рф = 3(1 - ^фл/^Ж-!^ и Рм = 3(1 - 2^)Ем> . (316)

Учитывая, что фторопласт уплотняется до компактного состояния при небольших давлениях (р <р0), можно принять а!= 1.

Подставив соотношения (3.13) с характеристиками, выраженными через соответствующие характеристики компактных материалов, и (3.16) в зависимость (3.15), получим:

А = а а-

Вк мк

_ Р[аЕмк (1 - 21фк ) - Ефк (1 - 21мк ^ )] - аЕфкЕмкЛЕ(аф - ам )

Ефк (1 + афЛТ) + ФмаЕмк (1 + амЛТ) - р[(1 - 2^ ) + Фм (! - 2IV У« ) .

Фф фк Фф

(3.17)

В уравнение (3.17) входят два функционально зависимых параметра р и а. Выражением одного из них из уравнения кинетики горячего прессования (3.7) и подстановкой в уравнение (3.17) учитывают температурное влияние на формирование межчастич - ных контактов в металлическом каркасе композиций.

В табл. 3.1 приведены значения пределов прочности при растяжении композиций на основе бронзы Бр ОС 6-6 (размер частиц 1^10 мкм), рассчитанные по формуле (3.17). Нагрузку снимали при температуре 380 К после выдержки в течение 90 мин при температуре 650 К с последующим охлаждением. Значения коэффициентов вязкости п и твердости Н0 определены при температуре 650 К.

|

Таблица 3.1 Значения пределов прочности овк композиций на основе бронзы

|

Изменения рассчитанных значений пределов прочности в зависимости от давления горячего прессования показывают, что до определенных значений давлений упрочнение металлического каркаса протекает с более высокой степенью, чем рост остаточных напряжений в нем, вызываемых механизмом температурного и упруго-деформационного взаимодействия структурных элементов композиций.

При определенных давлениях, характерных для конкретных соотношений компонентов, упрочнение и рост остаточных напряжений выравниваются. Эти давления являются оптимальными в формировании характеристик прочности. При увеличении давления за оптимальными значениями меньшая степень упрочнения каркаса по сравнению с ростом остаточных напряжений вызывает снижение предела прочности. Значения оптимальных давлений увеличиваются с уменьшением содержания фторопласта в композиции.

Полученное соотношение (3.17) подчеркивает особенности процесса горячего прессования, отличающее его от горячего прессования порошков металлов или их сплавов.

Опубликовано в

Опубликовано в