ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА АРМАТУРЫ

29 марта, 2013

29 марта, 2013  admin

admin Организация работы арматурного цеха, расстановка оборудования, подбор типов станков, машин и транспортных устройств зависят от объема производства и номенклатуры изделий.

Технологический процесс изготовления арматуры, в зависимости от ее вида, состоит из двух, трех или четырех последовательно выполняемых этапов:

1) предварительной обработки арматурной стали;

2) заготовки арматурной проволоки и стержней;

3) сварки плоских арматурных сеток и каркасов;

4) изготовления пространственных каркасов.

На заготовительные операции приходится примерно 30— 40% общих затрат труда. Исключение составляют заводы, на - которых применяются многоточечные сварочные машины типа АТМС-14Х75 и модернизированные машины МТМС-18Х75, сматывающие проволоку непосредственно с бухт и имеющие ножницы для резки сеток; отпадают операции по заготовке и укладке стержней, что снижает трудоемкость заготовительных операций до 16%.

Сварка сеток и каркасов является наиболее трудоемкой операцией— на нее расходуется 37—55% общих затрат труда. Удельный вес сварочных операций в значительной степени зависит от производительности сварочного оборудования. Применение многоточечных машин для изготовления арматурных каркасов и сеток позволяет существенно снизить затраты труда.

Много времени (II—21%) занимает так называемая доработка изделий — вырезка отверстий в сетках и приварка дополнительных стержней, петель и закладных деталей.

Изготовление плоских арматурных каркасов в ■большинстве случаев производится на одноточечных машинах из предварительно выправленных и нарезанных стержней.

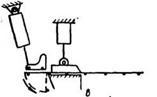

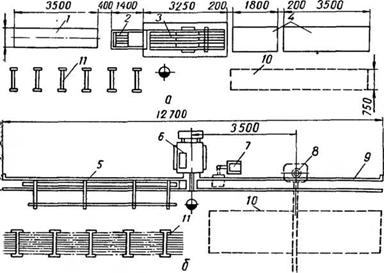

Схема организации рабочего места для сварки тяжелых плоских арматурных каркасов шириной до 1200 Мм на модернизированных машинах МТП-75 и МТП-100 представлена на рис. 25,6. Рабочее место оборудовано столом с передвижным

|

Рис. 25. Схема организации рабочего места для сварки плоских ■каркасов: .а —• на машине МТМК-3 X100; Б — на машинах МТП-75 и МТП-100; / — стол для продольных стержней; 2 — каретка: 3 — машина МТМК-3X100; 4 — приемные •столы; 5 — передвижной кондуктор; 6 — сварочнаи машина; 7 — поворотный лоток: 8 — консольный край; 9 — двухсекционный стол: 10 — склад готовых каркасов; II — стеллаж. |

Кондуктором, Поворотным лотком для поперечных стержней и ■стеллажом для стержней.

Модернизация машины заключается в устройстве откидного •нижнего хобота машины, чтоб кондуктор мог перемещаться между электродами. Съем готовых каркасов осуществляется мостовым краном; при необходимости может быть установлен поворотно-консольный кран. Каркасы из стержней диаметром свыше 4 Мм изготовляются на многоточечных сварочных машинах типа МТМК-ЗХ100 полуавтоматического действия с ручной укладкой продольных стержней. Такие машины рассчитаны на изделия шириной до 775 Мм, имеющие до шести продольных стержней диаметром до 24 Мм и поперечные стержни диаметром до 12 Мм. Подача поперечных стержней из бункера и перемеще

Ние каркаса автоматизированы. Техническая производительность машины до 1200 Пог. м в смену.

Схема организации рабочего места для сварки плоских арматурных каркасов на машине МТМК-ЗхЮО представлена на рис. 25, А. Рабочее место оборудовано столом для продольных стержней, приемными столами и стеллажом для складывания заготовок арматуры.

Продольные стержни (заготовки) укладываются на стол в каретку сварочной машины, ручным перемещением каретки

|

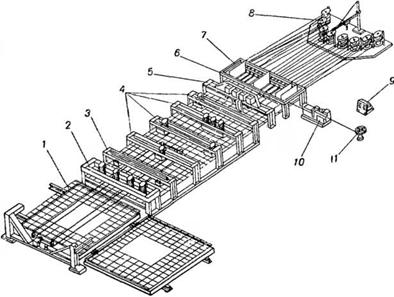

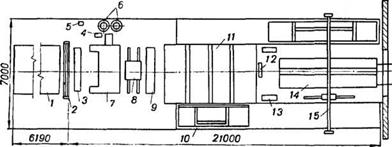

Рис. 26. Схема организация технологической линии для сварки сеток на многоточечной машине: /—групповой бухтодержатель; 2 — направляющие дли проволоки; 3 — правильное устройство; 4— стыковой аппарат; 5 — консольный кран; 6 — вертушки; 7— сварочная машина; 8—пневматические* ножницы на тележке; 9— гильотинные ножницы; 10 подвижной кондуктор; 11 — пневматический кантователь; 12 — пульт управления; 13—сварочный аппарат; 14 — самоходная тележка; 15 монорельс с тельфером. |

Стержни подводятся к электродам. Поперечные стержни, находящиеся в бункере машины, во время работы автоматически сбрасываются. Готовый каркас поступает на приемные столы.

Для сварки каркасов с продольными стержнями диаметром до 12 Мм и с поперечными диаметром до 6 Мм возможна автоматическая подача стержней непосредственно с бухт, что значительно улучшает технико-экономические показатели производства. Так, например, по сравнению с изготовлением каркасов на машине МТП-75 трудоемкость снижается с 4,7 до 0,77 Чел.-дня/т, А стоимость — с 38,0 до 7,3 Руб.1т.

Технологическая линия для изготовления арматурных сеток приведена на рис. 26.

Бухты с проволокой устанавливают в групповой бухтодержатель, концы проволок через направляющие и правильные роликовые устройства заводят в многоэлектродную сварочную машину. При размотке бухт концы проволок соединяют с концами новых бухт посредством стыковой контактной сварки.

Для. многоточечной сварки сеток, максимальная ширина которых в крупнопанельном домостроении достигает 3200 Мм, предусматривается применение полуавтоматических или автоматических машин типа АТМС-14Х75 или МТМС-18Х75 с. некоторой модернизацией. Так, машины типа АТМС-14Х75—7 рассчитаны на изготовление сеток шириной до 3800 Мм с шагом поперечных стержней до 300 Мм.

Пневматические передвижные ножницы для продольной резки сеток дают возможность повысить использование производительности машин при изготовлении сеток меньшей ширины. Так, при необходимости изготовить сетки шириной 1200 Мм можно сваривать одну сетку шириной 3600 Мм и двумя ножницами разрезать ее на три части.

Применение гильотинных ножниц для поперечной резки сеток, изготовляемых в виде непрерывной ленты, позволяет использовать линию также для изготовления каркасов или узких сеток. Для этого сваривают широкую сетку, а затем ее разрезают поперек.

Сетки, изготовленные на многоточечной машине, поступают на приемный стол. Сетки, не требующие доработки, после их укладки пневматическим кантователем в подвижной кондуктор перемещаются непосредственно под тельфер, навешиваются на тележку-контейнер и доставляются, к месту укладки.

Сетки, требующие доработки (устройство отверстий, приварка дополнительных стержней и т. п.), кантователем сбрасываются в кондуктор, который передвигается на линию расположения подвесных машин. Подвешенный на самоходной тележке, он может перемещаться вверх и вниз, что облегчает подведение сварочных клещей к узлам пересечения стержней. Готовая сетка перемещается под монорельсовый путь, снимается с подвижного кондуктора и навешивается на тележку-контейнер.

Изготовление сеток и каркасов на технологической линии с модернизированными машинами дает возможность уменьшить необходимую производственную площадь и снизить затраты труда.

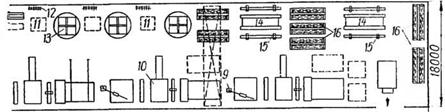

Большой интерес представляет автоматизированная поточная линия изготовления широких сеток с модернизированной сварочной машиной МТМС-18Х75, разработанной Куйбышевским филиалом Индустройпроекта (рис. 27). В состав линии входят групповые бухтодержатели продольной и поперечной подачи, правильные устройства, сварочная машина МТМС с отрезным устройством поперечной подачи. Предусмотрена электромагнитная система программирования подачи поперечных и дополнительных продольных стержней. Линия оборудована пневматическими ножницами для поперечной резки сетки, а также постами вырубки необходимых отверстий, приварки закладных деталей и устройств для фиксаторов.

Поточное выполнение всех операций, по изготовлению арматурных сеток на одной технологической линии снижает трудо

емкость Процесса по Сравнению с доработкой сеток на кондукторах с 5,4 до 0,84 чел.-дня, а стоимость изготовления соответ - венно с 51 до 11,8 руб. за 1 Т.

Рис. 27. Автоматизированная линия для сварки широких сеток:

Рис. 27. Автоматизированная линия для сварки широких сеток:

I — передвижной приемный стол сеток; 2 — устройство для приварки и загиба фиксаторов; 3 — агрегат для приварки закладных деталей; 4 — устройства для вырубки отверстий; 5 — пневматические ножницы; 6 — сварочная машина МТМС 18X75; 7 — механизм подачи продольной арматуры; 8 — бухтодержате - лн с консольным краном; 9 — стыковая сварочная машина; 10 — стаиок для правки н резки арматуры; // — бухтодержатель для поперечной арматуры.

Продолжительность сварки сетки на многоэлектродной машине можно определить по формуле

Т = А + КУ1 + *2),

Где Л—продолжительность укладки продольных стержней на рольганг, их выравнивание, укладка сваренной сетки в штабель (приблизительно 40—60 Сек);

К—число поперечных прутков в сетке;

(—продолжительность одного цикла подачи сетки, зависящая от расстояния между поперечными прутками и вида подачи (определяется по технической характеристике машины);

/2—длительность сварки поперечного прутка, зависящая от диаметра свариваемых пересечений и мощности трансформаторов.

Затраты труда на отдельные операции по изготовлению сварных сеток следующие (чел.-ч на 1 Т сетки):

Погрузочно-разгрузочные, складские и транспортные

TOC o "1-5" h z Операции............................................................................... 6,08*

Резка продольных стержней на приводном станке - 1,97"

Резка поперечных прутков на правйльно-отрезном

Станке................................................................................... 9,64*

Точечная сварка сетки на подвесной машине 5

То же, на многоэлектродной.......................................... 3,61

В с е г о при сварке сетки на подвесной машине 13,85

То же, на многоэлектродной машине .... 12,60

Механизированное производство пространственных каркасов основано на следующих принципах:

Расчленение сложного каркаса на отдельные плоские или пространственные элементы для изготовления их на серийном сварочном оборудовании;

Максимальное применение контактной точечной сварки и сварки под слоем флюса, широкое применение гибочных машин для гнутья элементов каркаса;

Организация поточного производства элементов каркаса и сокращение транспортных операций путем применения полуавтоматических линий и контейнеров;

Сварка пространственных каркасов из отдельных деталей на вертикальных и горизонтальных кондукторах-манипуляторах.

|

|

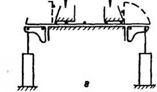

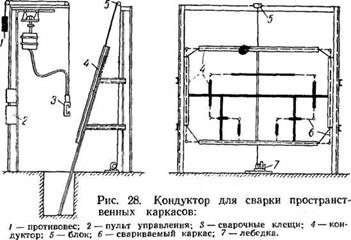

При сборке пространственных каркасов пользуются различными вспомогательными приспособлениями: сборочными стендами, стеллажами, кондукторами и т. п. Весьма удобен вертикальный кондуктор (рис. 28), позволяющий производить соединение узлов клещами для точечной сварки. Плоские элементы арматуры укладывают между штырями кондуктора, которыми

Они удерживаются в требуемом положении. Сварочные клещи подвешены на поворотной консоли, а кондуктор с арматурой можно перемещать вверх и вниз приводной лебедкой.

Отдельные узлы кондуктора соединены между собой болтами. Это позволяет применять один и тот же кондуктор для сборки различных арматурных каркасов, закрепляя его элементы в соответствии с типом собираемого каркаса. Для сварки пространственных каркасов колонн, звездчатых и спиральных каркасов труб наиболее удобны сварочные клещи типа МТПГ-75. На крупных заводах железобетонных конструкций для каркасно-панельного строительства сварку каркасов колонн производят на автоматической линии МК-251, имеющей производительность 10 двухъярусных каркасов в час.

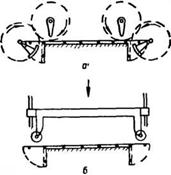

При необходимости (например, для ребристых плит и т. п.) плоские сетки и каркасы можно гнуть по размеру на специальных станках. Применение гибочных станков позволяет сваривать заготовки для пространственных каркасов в виде плоских сеток и каркасов, а затем производить отгиб по длине заготовки. Лучшими являются станки с гидравлическим приводом. Принципиальные схемы гнутья сеток на различных станках показаны на рис. 29.

|

Рис. 29. Схемы гнутья сеток и каркасов: А — на станке Резвецова; Б — иа станке треста Базстрой и НИИСтрой - нефти; В—иа станке СМ-516; Г — иа станке И-201. Ципу непрерывного потока с такой расстановкой оборудования, при которой полностью устраняются возвратные движения. Большое значение имеет комплексная механизация всех операций технологического процесса, позволяющая резко снизить трудоемкость производства. |

При массовом производстве однотипных стандартных изделий технологический процесс может быть организован по прин-

При массовом производстве однотипных стандартных изделий технологический процесс может быть организован по прин-

|

Рис. 30. План арматурного цеха, расположенного в конце формовочных пролетов: |

![]()

|

![ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА АРМАТУРЫ подпись: < )

г'6 ■

1

]

-н—— -ї-](/img/442/image063.gif)

|

Рис. 31. План арматурного цеха, 1 — электрометаллизатор для закладных деталей; 2 — пескоструйный аппарат для чистки тчравки н резкн; 6 — стаики для резки арматурной стали; 7 — сварочная машина МТП*75; 8 Машина АТМС-14 X75-7; 11 — склад юбъемных каркасов; 12 — вешалка для плоских тикальный кондуктор для доработки широких сеток; 15 — подвесная |

|

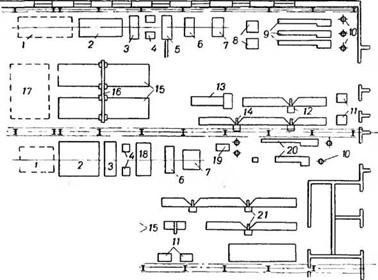

I — площадка для сеток; 2 —- стол приема сеток; 3 — гильотинные ножницы; 4 — пневмоиожницы для продольной резки; 5 — машина АТМС-14Х УС7Ь Б—правильное устройство; 7 — барабанное устройство; 8 — станок для резки С-370; 9 — станок для резки и правки С-338; 10 — вертушка для бухт; 11 — станок для гнутья; 12 — машина МтП-75; 13 — машина МТМК- 3x100; 14—машина МТП-50; 15— рольганг; 16—машина МТПГ-75; 17 — площадка для каркасов; 18— машина МтМС-18у 75; 19— автомат для резки распределителей; 20 — станок для правки н резки ИО-35А; 21 — машина МТП-100. |

Организационная схема арматурного це~ х а определяется видом изделий и главным образом объемом производства. В зависимости от этого арматурный цех может быть расположен в одном пролете с обслуживаемым им производством железобетонных изделий или в отдельном пролете,

Организационная схема арматурного це~ х а определяется видом изделий и главным образом объемом производства. В зависимости от этого арматурный цех может быть расположен в одном пролете с обслуживаемым им производством железобетонных изделий или в отдельном пролете,

Связанном транспортными устройствами со смежными пролетами, занятыми производством сборного железобетона.

Примером высокомеханизированного производства арматуры, расположенного в одних пролетах с производством изделий, может служить цех, входящий в состав домостроительных комбинатов (рис. 30). Производство арматурных сеток, являющихся основной продукцией цеха, организовано двумя параллельными потоками на многоэлектродных машинах АТМС-14X75. Другие арматурные изделия свариваются на одноточечных машинах МТП-75 и на рольгангах сварочными клещами МТПГ-75.

На рис. 31 приведен пример арматурного цеха, размещенного в отдельном унифицированном пролете (УТП-1), по выпуску арматуры для; производства изделий на заводе крупнопанельных конструкций серии 1-464А производительностью 280 тыс. М2 жилой площади в год. Значительную часть пролета занимают линии изготовления сеток и их доработки. Для сборки пространственных каркасов отведены горизонтальные кондукторы карусельного типа, оборудованные шаблонами. Изготовление плоских каркасов осуществляется на машинах МТП-75.

Расчет производственной мощности и подбор оборудования арматурного цеха осуществляется по следующей схеме:

По заданной номенклатуре изделий определяется общий годовой объем арматурных работ РГод ;

Подбирается необходимый комплект оборудования для изготовления. принятой номенклатуры изделий и полуфабрикатов;

По сменной производительности оборудования Ясм, исходя из годового фонда времени Вр его работы, определяется годовая производственная мощность <2Г0Д принятого комплекта оборудования;

|

Qгoa — Г7СМ Вр ,

144000 |

Расположенного в отдельном пролете:

Деталей; 3 — пресс-ножницы; 4 — сварочный трансформатор; 5 — станки для — станок для гнутья стали; 9 — консольио-поворотный кран; 10—сварочная каркасов; 13—горизонтальный кондуктор для сборки объемных каркасов; 14 ■— вер - сварочная машина МТПГ-75; 16 — склад готовых сеток.

Устанавливается необходимое число комплектов П оборудования для выполнения расчетного объема арматурных работ

Р

'«год

В соответствии с потребностью корректируется расчетное число различных видов оборудования и машин, после чего определяется общая производственная мощносгь принятого оснащения технологической линии.

Опубликовано в

Опубликовано в