Оценка технологичности каучуков при смешении

25 января, 2014

25 января, 2014  admin

admin Наиболее удобными и доступными являются приборы, измеряющие крутящий момент на валу ротора смесителя, например nna - стикордер фирмы “Брабендер” иреограф фирмы “Хааке”. Приборы состоят из измерительного модуля, к которому присоединяются различные виды смесительных и экструзионных приставок, и измеряют сопротивление материалов воздействию роторов и червяков различной конструкции в широком диапазоне температур и скоростей вращения [I]. Благодаря использованию различных взаимозаменяемых измерительных головок можно моделировать такие производственные процессы, как смешение, пластикацию, экструдирование и др., а в лабораторных условиях описывать их количественно.

Пластикордер Брабендера - сложный технологический прибор многоцелевого назначения. Он применяется для контроля стандартности отдельных партий каучука и резиновых смесей, изучения процессов пластикации, термодеструкции и термоструктурирования каучуков, для смешения каучуков с различными ингредиентами, а также для оценки изменения вулканизационных и пластоэластичёских свойств резиновых смесей при нестационарном деформировании в условиях повышенных температур и скоростей сдвига [2].

Пластикордер типа PLD-331 и PLD-651 фирмы “Брабендер” представляет собой управляемый микропроцессором крутильный пла- стометр, непрерывно фиксирующий изменение крутящего момента мк валу роторов и температуру материала в испытательной камере. Он моделирует резиносмеситель закрытого типа [3, 4, 5] и позволяет исследовать процессы пластикации каучуков и приготовления резиновых смесей. Однако, в отличие от обычного резиносмесителя, роторы в пластикордере не сцеплены друг с другом и вращаются с разной частотой. Температура смесительной камеры и частота вращения роторов могут меняться от 50 до 200 °С и от 0 до 200 об/мин соответственно. Это позволяет испытывать материалы в широком диапазоне скоростей сдвига.

Динамометрическое устройство пластографа состоит из крутильного динамометра с электронным управлением (плавной регулировкой и цифровой индикацией) скорости. Измеряется сопротивление испытуемого материала вращающимся лопастям, шнекам, роторам, которое является мерой вязкости материала. Устройство обработки данных состоит из дисплея для непосредственного отображения данных, клавиатуры и цифровых блоков для диалогового режима работы.

Устройство памяти на гибких магнитных дисках используется для загрузки программ и записи, накопления измеренных значений перед выводом данных или вместо вывода данных на печать, для дальнейшей оценки и определения корреляции результатов нескольких испытаний и последующей их обработки. Устройство содержит также универсальную микропроцессорную систему модульной конструкции, интерфейсную систему согласования сигналов и обработки данных, которые используются для управления прибором. Датчик реального времени, встроенный в систему, обеспечивает датирование и истинное время для отображения и распечатки данных. Встроенный батарейный источник питания обеспечивает непрерывную работу датчика в течение нескольких дней, когда сам прибор выключен. Все параметры и графики могут быть напечатаны и начерчены на отдельном быстродействующем принтере-графопостроителе.

Для измерения и обработки результатов испытаний разнообразных материалов разработаны специальные программы, так как в каждом случае анализ должен проводиться по конкретным методикам.

|

|

|

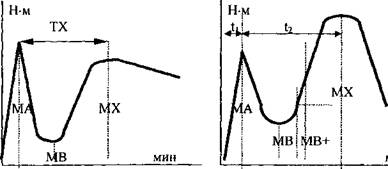

Рис.17.2. Изучение смешения каучука с техническим углеродом |

|

мин |

|

Рис. 17.1. Определение характеристик плавления поливинилхлорида |

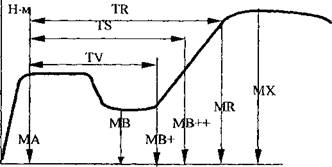

По мере заполнения камеры материалом наблюдается возрастание крутящего момента (рис.17.1-17.3), который достигает максимального значения по окончании загрузки, после опускания верхнего затвора камеры. В дальнейшем происходит снижение крутящего момента во времени в результате тиксотропного разрушения материала, его механодеструкции и повышения температуры в камере. Вторичное увеличение крутящего момента свидетельствует о протекании процессов структурирования (вулканизации). Независимо от типа материала по диаграмме определяются типичные точки В, X и Д и значения: МА - пика нагрузки, MB - минимального крутящего момента, MX - максимального крутящего момента (MB и MX пропорциональны эффективной вязкости материала при заданной температуре). Выполнение и обработка программ из предлагаемого программного обеспечения состоит в определении различных критериев, которые представлены на графиках различной возможной формы. К ним относятся: ТХ - время плавления (рис. 17.1); TV - время формования, или время подвулканизации (от момента МА до момента МВ+, равного моменту MB плюс 10 % разницы между моментами MX и MB)

(рис. 17.2, 17.3); TS - время плавления от момента МА до MB, вычисленное как время до момента MB плюс 20 % разницы между моментами MB и MX; MD - начало разложения; TZ - время разложения от МА до MD; TR - время реакции (от момента MB до момента MR, рав - ( ного MB плюс 80 % разницы между MX и MB) (рис. 17.2, 17.3). У!

Кроме того, при исследовании резиновых смесей можно рассчитать следующие показатели:

• степень пластикации (MX / MB);

• условную скорость пластикации VM

Vm = (MX - MB) /[(MX 4- M) At];

• условную скорость вулканизации VB (Н»м/с)

Vв — (Mso - Мпод) / (tso~ tnoc), где tso - время, за которое MB увеличивается на 50 % и становится равным М50;

• максимальную температуру камеры Тмакс;

|

При изучении процесса смешения каучуков с наполнителями определяют также целый ряд дополнительных характеристик. Так, на |

• показатель обрабатываемости материала X (отн. ед.), характеризуемый шириной полосы на пластограмме; рассчитывается как отношение разности амплитуд наибольшего и наименьшего значений крутящего момента к его среднему значению в определенной точке на оси времени [6].

|

Рис. 17.3. Определение свойств потока и отверждения эластомеров |

пластограмме смешения каучука с техническим углеродом можно выделить три области (рис. 17.2): область смачивания наполнителя каучуком - от начала процесса смешения до достижения первого максимума; область диспергирования между MB и вторым максимумом MX; область пластикации, следующую сразу же за MX. Время ti определяет продолжительность поглощения каучуком наполнителя, a t2 - время, необходимое для его диспергирования. Показатель к также является характеристикой качества смешения, поскольку отражает степень однородности смеси. В процессе смешения к монотонно уменьшается во времени, достигая некоторого постоянного значения, что свидетельствует об окончании процесса смешения.

В последние годы фирмой “Брабендер” представлены [7] новые модификации приборов:

Plasti Corder PL 2000, предназначенный для исследования перерабатываемости термопластов, реактопластов, эластомеров. Прибор снабжен многочисленными пакетами с математическим обеспечением и новыми программами.

Опубликовано в

Опубликовано в