Общие сведения об измельчении

10 декабря, 2012

10 декабря, 2012  admin

admin Измельчением называется процесс превращения крупных кусков материала в мелкие под действием внешних сил. Величина внешних сил должна быть достаточной для преодоления внутренних сил сцепления частиц материала.

Процесс измельчения характеризуется степенью (коэффициентом) измельчения i, величина которой показывает, во сколько раз уменьшился средний размер кусков материала после измельчения по отношению к их первоначальному среднему размеру:

Pop

Dcp

Где DcР — среднеарифметическое значение трех размеров куска (длина, ширина, высота) до измельчения; оСр — тоже после измельчения.

При грубом измельчении (Дроблении) коэффициент измельчения I составляет 3—20, при тонком (помоле) —достигает 500—1000. Машины, служащие для грубого измельчения, получили название дробилок, а тонкого — мельниц.

Процесс дробления условно делят на три стадии: крупное дробление —с измельчением кусков материала от 1500— 1000 мм до 300—200 мм, среднее дробление — от 300—200 мм До 80—20 мм и мелкое дробление — от 80—20 мм до 10—3,0 мм.

Процесс помола соответственно делится на грубый помол — измельчение материала до размера части 0,3—0,1 мм, тонкий помол — до размера 0,1—0,001 мм и сверхтонкий, когда размер частиц в материале ниже 0,001 мм. Обычно крупность исходных материалов и продукта измельчения оценивают по количественному составу отдельных фракций, который определяется рассевом на ситах (ситовой анализ).

Различают четыре способа воздействия на материал при измельчении: раздавливание, раскалывание, истирание и удар. Способ измельчения выбирают, учитывая свойства материала: для твердых эффективным являются удар и раскалывание, для вязких — истирание, для хрупких — раскалывание.

Дробление и помол являются основными технологическими стадиями при производстве извести и известняковой муки. Дроблению подвергают карбонатное сырье и твердое топливо перед

загрузкой в печной агрегат и перед помолом в мельницах. Известь подвергают как дроблению, так и дальнейшему измельчению в мельницах.

Устройство и работа дробильно-размольного оборудования

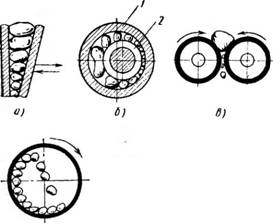

Дробилки, применяемые в известковом производстве, по конструкции и принципу действия разделяют на следующие типы: щековые (рис. 25, а), в которых раздавливание и частичное истирание материала происходит между неподвижной и подвижной щеками;

|

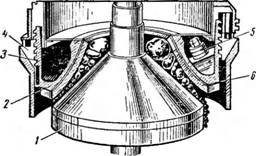

Рис. 25. Схемы работы дробильно-помоль- Ных машин: а — щековых дробилок, б — конусных дробилок, В — валковых дробилок, г — дробилок и мельниц ударного действия, д— шаровых мельниц; 1 — неподвижный конус, 2 — подвижный конус |

|

Г) |

Конусные (рис. 25, б), раздавливание и истирание материала в которых происходит между неподвижным наружным 1 и вращающимся внутренним 2 конусами;

Валковые (рис. 25, в), в которых материал измельчается раздавливанием и частичным истиранием между вращающимися навстречу валками;

Ударного действия (рис. 25, г), в которых материал измельчается вследствие ударов по кускам быстро вращающихся молотков, кусков друг о друга, о плиты брони и колосники. Мельницы подразделяются на следующие типы: быстроходные ударного действия, аналогичные с молотковыми дробилками (рис. 25, г), бывают шахтные с шар - нирно-подвешенными молотками, аэробильные с жестко укрепленными молотками и карзинчатого типа или дезинтеграторы; мельницы работают по принципу удара и отчасти истирания;

Тихоходные (рис. 25, д), измельчающие при вращении материал по принципу удара и частичного истирания свободно

падающими мелющими телами (шарами, цилиндрами, стержнями).

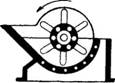

Щековые дробилки. Щековые дробилки (рис. 26) применяют для крупной и средней стадии дробления. Конструктивно дробилки различаются по двум признакам: но характеру движения подвижной щеки (простое и сложное качание) и по расположению оси ее подвеса (верхнее — у загрузочного отверстия и нижнее — у выходного).

|

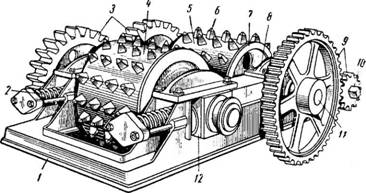

Рис. 26. Щековые дробилки: а — с простым качанием щеки, 6 — со сложным качанием щеки; 1 — рама, 2— неподвижная плита, 3— съемные плиты, 4 — ось, 5 — маховик, 6 —эксцентриковый вал, 7 — шатун, 8 — пружина, 9 — штанга, 10 — распорные плнты, 11 — подвижная щека |

Дробилка с простым качанием щеки (рис. 26,а) состоит из рамы /, на которой закреплены неподвижная плита 2 И ось 4 с подвижной щекой 11. Рабочей частью подвижной и неподвижной щек являются съемные плиты 3. Маховик 5 вращает эксцентриковый вал 6, на котором подвешен шатун 7. При движении шатуна 7 вверх распорные плиты 10 выпрямляются, сжимая пружину 8 и сближая щеки, в результате чего происходит раздавливание материала съемными плитами 3.

При опускании шатуна распорные плиты наклоняются, пружина 8 посредством штанги 9 оттягивает вправо подвижную щетку 11 и материал под действием собственного веса выпадает из выходной щели. К этому типу машин относятся дробилки С-644, С-887, С-888.

Дробилка со сложным качанием щеки (рис. 26, б) имеет одинарный шарнирно-рычажный механизм с одной распорной плитой. Подвижная щека подвешена непосредственно к эксцентриковому приводнму валу 6. При вращении вала подвижная щека 11 совершает эллипсовидное движение, раздавливая материал и помогая ему двигаться в направлении выходной щели.

Эти дробилки более производительны, но имеют повышенный износ съемных плит за счет одновременного раздавливания и истирания материала. Представителем этого типа машин являются дробилки СМ-11Б и СМ-16Б.

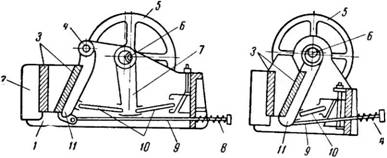

На рис. 27 показана дробилка с верхним подвесом и простым качанием щеки. Рабочие детали дробилки смонтированы на массивной раме (станине) /, отливаемой из стали. Неподвижная плита 6 снабжена съемной дробящей плитой 5 и удерживается боковыми футеровочными клиньями,

|

Рис. 27. Дробилка с верхним подвесом и простым качанием щеки: / — рама, 2 — маховик, 3 — главный эксцентриковый вал, 4 — ось, 5 — дробящие (съемные) плиты, 6 — неподвижная плита, 7 — подвижная щека, 8 — штанга, 9 — шатун, 10 — распорные плиты, И — пружина, 12 — клнн |

Вставленными в продольные пазы рамы на гайках. Другая дробящая плита 5 закреплена на подвижной щеке 7, которая подвешена на оси 4.

Дробящие плиты находятся в непосредственном соприкосновении с раздробляемым материалом, поэтому они изготовлены из износостойкой марганцовистой стали. Для обеспечения лучшего захвата камня плиты снабжены рифлениями различного профиля. Обычно используют обе стороны дробильных плит, переворачивая их при эксплуатации.

Щека 7 приводится в действие при помощи установленного в подшипниках главного эксцентрикового вала 3, шатуна 9 и распорных плит 10 и делает один ход при каждом обороте вала.

Привод дробилки осуществляется посредством насаженного на вал 3 рабочего шкива, соединенного клиноременной передачей с электродвигателем. На противоположном конце вала расположен маховик 2, служащий для обеспечения равномерности хода механизмов дробилки.

Вследствие движения щеки 7 величина выходной щели попеременно увеличивается и уменьшается. Минимальная ширина выходной щели устанавливается в зависимости от требуемой степени дробления материала посредством клина 12 и регулировочных болтов.

Распорные плиты дешевые и легко сменяемые части дробилки. При попадании в дробилку недробящихся тел плиты ломают-

|

Рис. 28. Конусная дробилка: / — внутренний дробящий конус, 2 — неподвижный наружный конус, 3 — опорное кольцо, 4 — регулиро - вочное кольцо, 5 — пружина. 6 — дробящие плиты |

Ся и тем самым предохраняют остальные части ее от разрушения. Нормальный срок службы плит 3—12 месяцев.

Производительность щековых дробилок зависит от свойств материала, величины выходной щели, размера загружаемых камней, профиля дробильных плит и числа качаний щеки (числа оборотов вала).

Конусные дробилки. Конусные дробилки более сложные агрегаты, в связи с чем реже применяются в известковом производстве. Их преимуществом являются высокая производительность, непрерывность процесса измельчения, постоянство размера продуктов дробления.

Дробилки для среднего и мелкого дробления выпускаются в зависимости от назначения трех типов: нормальные, средние и короткоконусные. Различие между ними заключается в конфигурации дробящих конусов и различной форме подвижной и неподвижной брони.

В конусных дробилках (рис. 28) измельчение материала происходит между вращающимися дробящим внутренним 1 и неподвижным наружным 2 конусами. Внутренний конус совершает качания, дробя материал при сближении конусов и выталкивая его вниз при удалении. Опорное кольцо 3 станины соединено резьбой с регулировочным кольцом 4 неподвижного конуса.

При вращении регулировочного кольца размер выпускной щели дробилки изменяется. При попадании в дробилку недро - бимого тела опорное кольцо поднимается, сжимая пружины 5, и предотвращает поломку дробилки.

Конусные дробилки характеризуются размером диаметра основания дробящего конуса. Например, у конусной дробилки для среднего дробления типа КСД-600Б диаметр основания конуса равен 600 мм.

|

Рис. 29. Валковая дробилка: / — станина, 2 — пружина, 3 — зубчатые колеса, 4 — ведомый валок, 5 — ведущий валок, 6 — сменные зубья, 7 — барабан, 8 — неподвижный подшипник, 9 — редуктор, 10 — приводной вал, 11 — рабочий вал. 12 — подвижный подшипник |

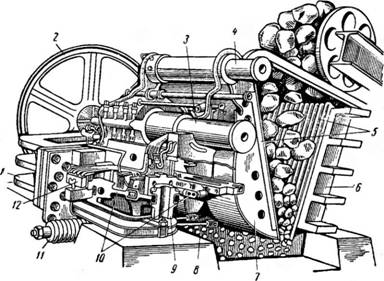

Валковые дробилки. Валковые дробилки применяют в основНом для измельчения мягких материалов (мел, уголь) небольших размеров (до 150 мм). По количеству валков дробилки разделяют на одновалковые, двухвалковые и многовалковые.

Двухвалковая зубчатая дробилка (рис.29) состоит из станины 1, зубчатых дробящих валков (ведомого подвижного 4 и ведущего неподвижного 5), редуктора 9 и приводного вала 10. Валок состоит из рабочего вала 11, на который насажен пустотелый стальной барабан 7, снабженный сменными зубьями 6 из марганцовистой стали.

Вал ведущего валка 5 закреплен в неподвижно установленные роликовые подшипники 8. Вал ведомого валка 4 закреплен в подшипниках 12, положение которых фиксируется с одной стороны распорами, а с другой — мощными пружинами 2 с регулируемым натягом. Требуемый размер щели между валками устанавливается передвижением подшипников 12. Пружины предохраняют дробилку от разрушения при попадании в нее не - дробимых тел.

Дробилка приводится во вращение посредством электродвигателя через приводной вал 10 и редуктор 9. Ведомый валок получает вращение навстречу ведущему от пары одинаковых зубчатых колес 3. На предприятиях применяют двухвалковую дробилку СМ12Б и др.

Дробилки ударного действия. Дробилки ударного действия широко применяются для дробления угля, мела, извести и известняка средней твердости. Дробилки этого типа просты по конструкции, компактны, имеют небольшой вес, большую производительность и высокую степень измельчения. Однако ввиду повышенного износа молотков (или бил), замазывания ротора и колосниковой решетки требуют тщательного ухода.

По конструктивным признакам различают следующие типы дробилок: по количеству роторов — одно - и двухроторные; по способу крепления молотков (бил) —с жестко закрепленными молотками и шарнирно подвешенными молотками; по расположению молотков — однорядные (молотки располагаются в одном ряду) и многорядные (молотки подвешены на дисках ротора в несколько рядов).

На рис. 30 представлена схема двухроторной дробилки ударного дейст - в и я. В корпусе 2 дробилки расположены два массивных ротора 8, вращающихся в противоположные стороны. Каждый ротор снабжен двумя билами 5. В корпусе дробилки шарнирно подвешены две пары колосниковых решеток 12 и 9, положение которых можно менять, переставляя болт 11 в соответствующие отверстия 3 (верхние решетки) или регулируя штоки 6 (нижние решетки).

Для предотвращения поломки нижних решеток при попадании между ними и ротором недробимых тел отверстия в корпусе дробилки для осей 10 подвеса имеют продолговатую форму, а концы осей опираются на пружины 4. Штоки 6 опираются на пружины, расположенные в стаканах 7, и могут перемещаться при увеличении нагрузки на решетку 9.

|

T |

|

Рис. 30. Схема дробилки ударного действия: |

|

/ — загрузочное отверстие, 2 — корпус, 3 — регулировочные отверстия, 4 — пружина, 5 — била, 6 — шток, 7 — стакан, 8 — ротор. 9 и 12 — колосниковые решетки, 10 — ось, 11 — болт, А к В — зоны измельчения |

В молотковых дробилках ротор состоит из насаженных на вал отдельных дисков, разделенных друг от друга дистанционными шайбами. Через расположенные по окружности отверстия

|

|

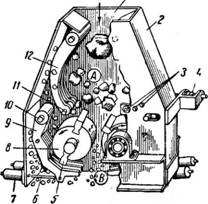

Рис. 31. Шахтная мельница:

|

|

А — устройство, б — схема работы; / — рама, 2 — подшипники, 3 — ротор, 4 — торцовая стенка, S — корпус. 6 — пазухи. 7 — сменная броня. 8 — била, 9 — отверстие, 10 — муфта, И — электродвигатель, 12 — анкерный болт, 13 — размольная камера, 14 — течка, 15 — регулирующие створки

В дисках проходят оси насаженных шарнирно молотков, которые При вращении вала измельчают материал.

Процесс дробления происходит следующим образом: исходный материал через загрузочное отверстие 1 попадает в зону А, Где разбивается билами 5. Осколки материала с силой ударяются о верхнюю решетку 12 и дополнительно измельчаются. Мелкие куски проходят через отверстия решетки и выпадают наружу.

Более крупные куски снова попадают на била, а часть материала увлекается билами на нижние решетки 9, где вновь подвергается дроблению. Оставшиеся на нижней решетке куски материала с большой силой сталкиваются в зоне В и снова измельчаются. Из двухроторных дробилок широко распространены С-616, С-599.

В промышленности применяют однороторные дробилки С-624, СМ-19А, С-643 и СМД-75.

Роторная дробилка СМД-75 имеет ширину приемного отверстия 1000 мм, производительность 50—150 м3/ч, средний размер готового продукта — 5—20 мм, степень дробления — 32. Размер кусков загружаемого материала до 300 мм Дробилка отличается от других конструкций удобством обслуживания, лучшей формой зерен продукта и более высокими удельными показателями.

Шахтиые и аэробильиые мельницы. Шахтные и аэробильные мельницы являются видоизмененными молотковыми дробилками, отличающимися от последних тем, что отбор готового продукта производится воздушным потоком. Шахтные и аэробильные мельницы применяются для измельчения известняка, каменного угля, комовой извести и других малообразивных материалов. В этих мельницах совмещаются два процесса: помол и подсушка измельченного материала. В шахтных мельницах используются горячие газы с температурой 300—600° С.

Шахтная мельница (рис. 31, а) состоит из корытообразного корпуса 5, облицованного сменной броней 7, и ротора 3 с шарнирно подвешенными сменными билами 8. Корпус мельницы установлен на сварной раме 1, укрепленной в фундаменте при помощи анкерных болтов 12. Ротор приводится во вращение через муфту 10 от расположенного соосно с ним электродвигателя 11 и вращается в подшипниках качения 2, вынесенных за торцы корпуса.

В торцовой части корпуса расположены пазухи 6, сообщающиеся с камерой помола отверстиями 9. Воздух или горячие газы поступают в пазухи и, пройдя камеру через отверстия 9, Выносят из нее продукты измельчения.

Била и броневые плиты изготовляют из марганцовистой стали и по мере износа меняют.

Материал по течке 14 (рис. 31,6) поступает в размольную камеру 13, где вращается ротор 3 с билами 8. В камере материал измельчается билами и выбрасывается вверх. Введенные в размольную камеру горячие газы подхватывают измельченный материал и выносят его в шахту, а затем в пылеосадительные устройства. Створки 15 служат для регулирования тонины помола материала.

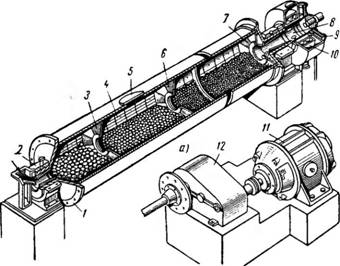

Шаровые мельницы. Шаровые мельницы (см. рис. 25, д) широко применяются для тонкого измельчения (размола) извести и известняка. Основным элементом шаровой мельницы является цилиндрический или конический барабан, бронированный изнутри плитами. Цилиндрические мельницы выпускают различной длины, одно-, двух - и многокамерными. Многокамерные мельницы называются трубными.

В известковом производстве применяют цилиндрические мельницы непрерывного действия. В мельницах непрерывного действия материал непрерывно загружается через переднюю центральную торцовую пустотелую цапфу, а продукт непрерывно выгружается через заднюю цапфу.

Барабан мельницы на '/з его объема заполняют мелющими телами (чугунными или стальными шарами) и измельчаемым материалом. При вращении барабана мелющие тела и материал поднимаются по стенкам барабана на некоторую высоту и, падая, измельчают материал. При медленном вращении шары поднимаются до угла естественного откоса и затем скатываются вниз, истирая материал.

С ростом числа оборотов барабана высота подъема шаров и материала увеличивается и шары, падая с большой высоты, измельчают материал преимуществено по принципу удара. Таким образом, увеличение числа оборотов мельницы приводит к росту ее производительности.

Однако существует предельное (максимальное) число оборотов мельницы, при превышении которого производительность ее резко падает. Это объясняется тем, что при числе оборотов выше критического центробежные силы превышают силы тяжести шаров и они вращаются вместе с барабаном, не измельчая материал. В паспорте на мельницу указано, при каком числе оборотов следует эксплуатировать данный тип мельницы.

По способу помола различаются шаровые мельницы сухого и мокрого помола. В известковом производстве применяют мельницы сухого помола.

Шаровые мельницы работают как по замкнутому циклу с сепаратором, так и по открытому циклу. По замкнутому циклу работают короткие однокамерные мельницы. Двухкамерные и многокамерные шаровые мельницы дают более тонкий и однородный помол извести (известняка). Работают они без сепараторов, их производительность выше однокамерных.

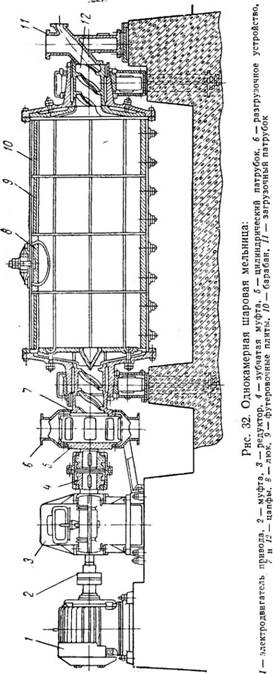

На рис. 32 изображена однокамерная шаровая мельница. Работа мельницы происходит следующим образом. Сухой материал через загрузочный патрубок 11 и цапфу 12 Поступает в барабан 10. Внутренняя поверхность барабана и торцовых днищ футерована плитами 9 из марганцовистой стали.

3* 67

|

|

Поверхность футеровочных плит, с целью повышения эффективности размола материала, выполнена волнистой.

Барабан снабжен овальным люком 8, предназначенным для загрузки его мелющими телами. Размолотый в барабане материал через цапфу 7, разгрузочное устройство 6 и отверстия цилиндрического патрубка 5 выгружается из мельницы в виде готового продукта.

|

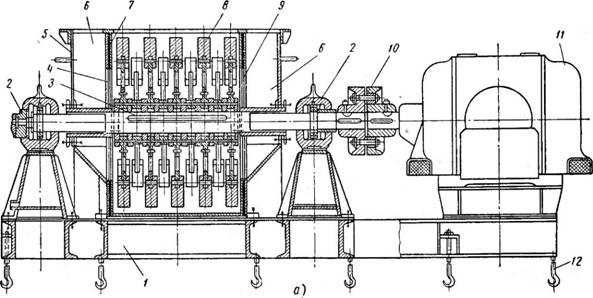

6) Рис. 33. Трубная многокамерная мельница: А — мельница, б — привод; / — барабан, 2 и 9 — дннща, 3, 6 и 7 — меж - камериые перегородки, 4 — футеровочные плиты, 5 — люк. Н — конус, 10 — кожух, 11 — электродвигатель привода, 12 — редуктор |

Мельница приводится во вращение электродвигателем 1 через соединительную упругую муфту 2, редуктор 3 и соединительную зубчатую муфту 4.

На рис. 33 показана схема трубной многокамерной мельницы с разгрузкой через полую цапфу. Барабан 1 мельницы разделен несколькими межкамерными дырчатыми перегородками (<?; 6 7). Днища 2 и 9, закрывающие с обеих сторон барабан, выполнены заодно с пустотелыми цапфами, которыми барабан опирается на литые чугунные подшипники с баббитовой заливкой. Подшипники снабжены системой централизованной смазки, обеспечивающей подогрев масла зимой и охлаждение летом. Внутренняя поверхность барабана и торцовых днищ футерована броневыми плитами 4 из марганцовистой стали.

В первых двух камерах в качестве мелющих тел используются стальные шары, а в последующих — цильпебс. Мелющие тела загружают в камеры мельницы через люки 5 с крышками. Диафрагма, установленная у разгрузочного днища, состоит из дырчатой перегородки 7, пустотелого конуса 8 и приваренных к нему радиально направленных лопастей. Кожух 10 служит для подсоединения к аспирационной системе. Мельница приводится во вращение от электродвигателя 11 через двухступенчатый редуктор 12 и вал центрального привода.

Опубликовано в

Опубликовано в