Общая характеристика операций ковки и горячей объемной штамповки

26 мая, 2013

26 мая, 2013  admin

admin

Ковка – способ обработки металлов давлением, осуществляемый с помощью кузнечного инструмента или штампов, при котором инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры. Ковка является единственным способом изготовления крупных поковок (до 250 Т): валов гидрогенераторов, коленчатых валов судовых двигателей, валков прокатных станов и т. д.

Ковка может быть свободной или в подкладных штампах, ручной или машинной, осуществляемой на паровоздушных молотах или на ковочных гидравлических прессах.

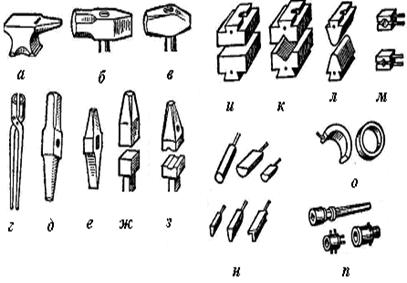

При ручной ковке применяют наковальни, большие и малые молотки (кувалды и ручники), клещи для захвата и поддержания заготовки, бородки, зубила, подбойники, обжимки (рис. 3.44, а–з), при машинной – бойки, обжимки, раскатки, пережимки, патроны (рис. 3.44, и–п) [12].

Рис. 3.44. Инструмент для ручной и машинной ковки:

А) наковальня, б) кувалда, в) ручник, г) клещи, д) бородок,

Е) зубило, ж) подбойник, з) обжимка, и) плоские бойки,

К) вырезные бойки, л) закругленные бойки, м) обжимки,

Н) раскатки, о) пережимки, п) патроны

Основные операции ковки: осадка, высадка, протяжка, прошивка, отрубка, гибка и др.

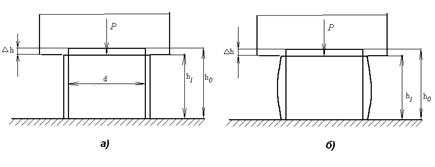

Осадкой называют такую технологическую операцию обработки давлением, при которой уменьшается высота исходной заготовки при одновременном увеличении площади ее поперечного сечения (рис. 3.45).

Рис. 3.45. Операция осадки цилиндрического образца:

А) без трения на торцах (идеальный случай), б) при наличии

Трения на торцах (реальный случай)

Для устойчивости при осадке цилиндрических заготовок высота заготовки должна быть не более двух с половиной ее диаметров: ![]()

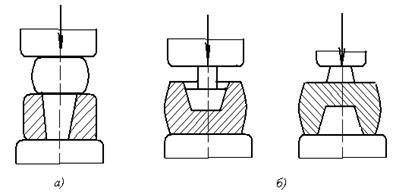

Высадка является разновидностью осадки. При этом металл осаживают лишь на части длины заготовки (рис. 3.46, а)

Прошивка – операция получения полостей за счет вытеснения металла (рис. 3.46, б)

Рис. 3.46. Схема операций высадки (а)

И двусторонней прошивки (б)

Инструментом для прошивки служат прошивни.

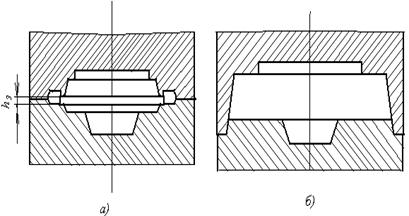

Рис. 3.47. Штамповка в подкладных штампах

Ковку обычно применяют в мелкосерийном или единичном производствах, а также для изготовления крупных поковок.

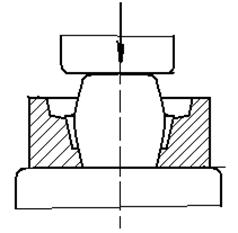

Горячая объемная штамповка – это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа. При штамповке течение металла ограничивается поверхностями полостей или выступов в отдельных частях штампа. В конечный момент штамповки металл занимает всю замкнутую полость штампа (ручей) в соответствии с конфигурацией поковки. Благодаря этому горячей объемной штамповкой можно получать поковки сложной конфигурации с минимальными напусками (или без них) и с меньшими допусками, чем при ковке (рис. 3.48).

По наличию или отсутствию заусенца различают штампы открытые и закрытые (рис. 3.48). В зависимости от температуры нагрева заготовок – для холодного и горячего штампования, по виду операций – формовочные, высадочные, прошивные и так далее, по применяемому оборудованию – молотовые и прессовые. Основные детали штампа – пуансон и матрица.

Рис. 3.48. Схема штамповки в открытых и закрытых штампах

Штампы молотовые и для кривошипных горячештамповочных прессов состоят из верхней и нижней частей, на соприкасающихся частях которых имеются ручьи для последовательного формообразования изделия. Изготавливают штампы из углеродистых и легированных, главным образом, хромом, штамповых сталей

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В зазор вытекает заусенец (облой). По мере уменьшения зазора металл, находящийся в этом зазоре между частями штампа, интенсивно охлаждается, увеличивается предел текучести металла и возрастает сопротивление перемещению заусенца. Благодаря этому заполняется вся полость штампа, и только излишки металла вытесняются в заусенец. Заусенец впоследствии обрезается в специальных (обрезных) штампах.

При штамповке в закрытых штампах зазор между подвижной и неподвижной частями штампа достаточен для относительного перемещения частей штампа, но не для образования заусенца. Поэтому во избежание незаполнения углов полости штампа или увеличения высоты поковки необходимо строго соблюдать равенство объемов заготовки металла и поковки.

К штамповке в закрытых штампах можно отнести и штамповку выдавливанием.

Горячая объемная штамповка применяется в крупносерийном или массовом производствах. Она позволяет получать поковки сложной конфигурации с минимальными напусками и меньшими допусками. Производительность штамповки значительно выше, чем ковки.

В то же время штамп – дорогостоящий инструмент, предназначенный для изготовления только одной конкретной поковки.

Усилия при штамповке больше, чем для ковки одинаковых поковок. Поэтому вес поковок, изготавливаемых объемной штамповкой, редко превышает 20–30 Кг.

Производительность штамповки значительно выше, чем ковки.

Опубликовано в

Опубликовано в