Общая технологическая схема производства керамических изделий Я

10 декабря, 2012

10 декабря, 2012  admin

admin Несмотря на обширный ассортимент керамических изделий, l| разнообразие их форм, физико-механических свойств и видов ] сырьевого материала, основные этапы производства керамиче - | ских изделий являются общими и состоят из следующих one- I раций: добычи сырьевых материалов, подготовки сырьевой массы, формования изделий (сырца), сушки сырца, обжига I изделий, обработки изделий (обрезки, глазурования и пр.) и ' упаковки. !

• Добычу сырья осуществляют иа карьерах открытым способом — экскаваторами. Транспортировку сырья от карьера к за- I воду производят автосамосвалами, вагонетками или транспорте - | рами при небольшой удаленности карьера от цеха формовки. , Заводы по производству керамических материалов, как пра - < вило, строят вблизи месторождения глины, и карьер является составной частью завода.

• Подготовка сырьевых материалов состоит из разрушения природной структуры глины, удаления или измельчения (рис. 3.1) крупных включений, смешения глины с добавками и увлажнения до получения удобоформуемой глиняной массы.

• Формование керамической массы в зависимости от свойств исходного сырья и вида изготовляемой продукции осуществляют полусухим, пластическим и шликерным (мокрым) способами. При полусухом способе производства глину вначале дробят и а подсушивают, затем измельчают и с влажностью 8... 12% подают || на формование. При пластическом способе формования глину щ дробят, затем направляют в глиносмеситель (рис. 3.2), где она ;; перемешивается с отощающими добавками до получения однородной пластичной массы влажностью 20...25%. Формование керамических изделий при пластическом способе осуществляют преимущественно на ленточных прессах. При полусухом способе

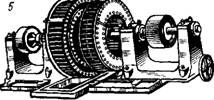

Рис. 3.1. Механизмы для

Измельчения глины: / — вальцовая дробилка с гладкими вальцами; 2 — Дезинтеграторные вальцы; 3 — бегуны.: 4 — дезинтегратор; 5 — ножевая гли - норезка

|

|

Глиняную массу формуют на гидравлических или механических прессах под давлением до 15 МПа и более. По шликер - ному способу исходные материалы измельчают и смешивают с большим количеством воды (до 60%) до получения однородной массы — шликера. В зависимости от способа формования шликер используют как непосредственно для изделий, получаемых способом литья, так и после его сушки в распылительных сушилках.

|

3—г707 |

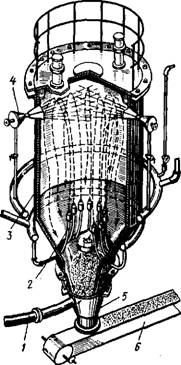

Современный период развития производства строительной керамики характеризуется интенсификацией технологических процессов, комплексной механизацией, конвейеризацией и автоматизацией производства. В этой связи важную роль отводят разработке новой технологии получения пресс-порошка в распылительных сушилах, сущность которой заключается в совмещении процессов обезвоживания, дробления и сепарации. Сушильная камера представляет собой металлический цилиндр,

— 65 —

Рис. 3.2. Глиносмеснтель

Заканчивающийся внизу конусом, который служит для сбора Готового продукта. Отличительными особенностями сушила ЯР' Ляются распыление керамической суспензии пучком форсунок при давлении 1,0...1,2 МПа и снижение давления газа внутри

Сушильной башни. В СССР эксплуатируются распылительное сушила Минского комбината строительных материалов и НИИ - стройкерамики (рис. 3.3). Обезвоживание керамических масс в распылительных сушилах позволило в 3,5 раза повысить производительность труда и в 1,5 раза сократить капитальные затраты.

• Обязательной промежуточной операцией технологического процесса производства керамических изделий по пластическому способу является сушка. Если же сырец, имеющ й высокую влажность, сразу после формования подвергнуть обжигу, то он растрескивается. При сушке сырца искусственным способом в Качестве теплоносителя используют дымовые газы обжигательных печей, а также специальных топок. При изготовлении изделий тонкой керамики применяют горячий воздух, образуемый в калориферах. Искусственную сушку производят в камерных сушилах периодического действия или туннельных сушилах (рис. 3.4) непрерывного действия.

• Процесс сушки представляет собой комплекс явлений, связанных с тепло - и массообменом между материалом и окружающей средой. В результате происходит перемещение влаги из внутренней части изделий на поверхность и испарение ее. Одновременно с удалением влаги частицы материала сближаются и происходит усадка. Уменьшение объема глиняных изделий при сушке происходит до определенного предела, несмотря на то, что вода к этому моменту полностью еще не испарилась. Для получения высококачественных керамических изделий про-

Цессы сушки и обжига должны осуществляться в строгих режимах. При нагревании изделия в интервале температур 0...150°С из него удаляется гигросколическая влага. При температуре 70°С давление водяных паров внутри изделия может достигнуть значительной величины, поэтому для предупреждения трещин температуру следует поднимать медленно (50...80°С/ч), чтобы скорость порообразования внутри материала не опережала фильтрации паров через ее толщу.

• Обжиг является завершающей стадией технологического процесса. В печь сырец поступает с влажностью 8...12%, и в начальный период происходит его досушивание. В интервале температур 550... 800°С идет дегидратация глинистых минералов и удаление химически связанной конституционной воды. При этом разрушается кристаллическая решетка минерала и глина теряет пластичность, в это время происходит усадка изделий.

|

Рис. 3.3. Распылительное сушило: /—кольцевой массопровод; 2—форсунки; 3 — распылительное сушило; 4 — инжекционные горелки; 5 — пресс- порошок, удаляемый через патрубок; 6 — транспортер |

При температуре 200...800°С выделяется летучая часть органических примесей глины и выгорающих добавок, введенных в состав шихты при формовании изделий, и, кроме того, окисляются органические примеси в пределах температуры их воспламенения. Этот период характерен весьма высокой скоростью подъема температур — 300...350° С/ч, а для эффективных изделий — 400...450°С/ч, что способствует быстрому выгоранию топлива, запрессованного в сырец. Затем изделия выдерживают при этой температуре в окислительной атмосфере до полного выгорания остатков углерода.

|

3* |

Дальнейший подъем температуры от 800°С до максимальной связан с разрушением кристаллической решетки глинистых минералов и значительным структурным изменением черепка, поэтому скорость подъема температуры замедляют до Ю0...150°С/ч, а для пустотелых изделий — до 200...220°С/ч. По достижении максимальной температуры обжига изделие выдерживают для выравнивания температуры по всей толще его, после чего температуру снижают на Ю0...150°С, в результате изделие претерпевает усадку и пластические деформации.

— 67 —

Рис. 3.4. Туннельное сушило

Затем интенсивность охлаждения при температуре ниже 800°С увеличивается до 250...300°С/ч и более. Ограничением спада температуры могут служить лишь условия внешнего теплообмена. При таких условиях обжиг кирпича можно осуществить за 6...8 ч. Однако в обычных туннельных печах скоростные режимы обжига не могут быть реализованы из-за большой неравномерности температурного поля по сечению обжигательного канала. Изделия из легкоплавких глин обжигают при температуре 900...1100°С. В результате обжига изделие приобретает камневидное состояние, высокие водостойкость, прочность, морозостойкость и другие ценные строительные качества.

Опубликовано в

Опубликовано в