ОБРАБОТКА ТВЕРДОГО ХОЗЯЙСТВЕННОГО МЫЛА

5 декабря, 2012

5 декабря, 2012  admin

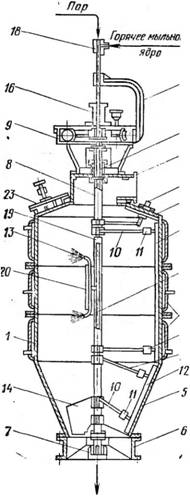

admin Аппаратурно-технологическая схема обработки хозяйственного мыла с применением вакуум-сушильной установки. Эта схема, известная под названием ВС У и применяемая на наших заводах, приведена на рис. 29.

Жидкое горячее мыло, содержащее 60—63% жирных кислот, из питающего бачка 1 проходит через обогреваемый фильтр 2 и далее насосом 3 под давлением 0,2—0,3 МПа (2—3 кгс/см2) подается через трубчатый подогреватель 4 по обогреваемому мылопроводу в вакуум-сушильную камеру 5.

В фильтре 2, который представляет собой пустотелый цилиндр с вставленным внутрь него сеточным барабаном (диаметр отверстий 0,6—1 мм), мыло освобождается от случайных механических примесей. Проходя через подогреватель (темперировочная колонна) 4, мыло нагревается до расчетной температуры.

В вакуум-сушильной камере 5 горячее мыло, распыливаясь через форсунки 6, быстро теряет часть содержащейся в нем влаги, охлаждается и подсушивается. Оседающее на стенках камеры мыло срезается ножами 7 и падает в двухрукавиый бункер 8, Который распределяет его между двумя шнековыми прессами (пелотезами) 9.

При помощи перекидной заслонки в верхней части бункера можно регулировать количество мыла, поступающего в каждый из двух работающих шнек-прессов. Для наблюдения за уровнем стружки в бункере и в каждом из двух отходящих от него рукавов имеются световые и смотровые фонари, закрытые стеклами. Двухрукавиый бункер плотно соединен со шнековыми прессами при помощи фланцев, обеспечивающих достаточную герметичность установки.

В шнек-прессах мыло спрессовывается в плотную массу, которая выдавливается через выходной мундштук прямоугольной формы в виде бесконечного бруска. На выходе из шнековых прессов мыло попадает в маркировально-резальный автомат 10, при помощи которого на поверхности бруска накатываются с двух сторон рисунок и предусмотренные техническими-условиями реквизиты.

|

Рис. 29. Аппаратурно-технологическая схема обработки твердого хозяйственного мыла на линиях системы ВСУ. |

Далее брусок подводится к резальным дискам 11, которые разрезают его по длине на куски товарной величины. Готовые куски мыла поступают в механизм 12 комплектования слоя укладочного автомата 13, где производится укладка его в деревянные ящики 14, перемещаемые транспортером 15 на склад готовой продукции.

Водяной пар, образовавшийся в вакуум-сушильной камере, поступает в циклон-сепаратор 16 первой очистки, в котором отделяется увлеченная им мыльная пыль. Из циклона она выводится при помощи небольшого шнек-пресса 17 и попадает в подставляемый крафт-мешок. Иногда она этим же шнек-прессом продавливается через густую решетку, превращаясь в мыльную «вермишель».

Мыльный порошок, содержащий до 80% жирных кислот, может быть использован для различных промышленных целей, например при волочении проволоки. Мыльная «вермишель» иногда продается как самостоятельный товарный продукт.

Водяной пар, отходящий из первого циклона сепаратора, проходит через пустотелый циклон 18, в котором оседают остатки

5 И М. Товбин и др. 129

Мыльной пыли. Освобожденный от мыла водяной пар конденсируется в барометрическом конденсаторе смешения 19. Для обеспечения постоянства давления воды, поступающей в конденсатор для охлаждения пара независимо от колебаний давления в водопроводной сети, служит напорный резервуар 20. Вода из конденсатора спускается через барометрический колодец в очистную систему канализации.

Необходимое для работы установки разрежение поддерживается при помощи поршневог о вакуум-насоса 21, который отсасывает из системы несконденсировавшиеся газы. Во избежание попадания в вакуум - насос воды из конденсатора на трубопроводе, соединяющем вакуум - насос с конденсатором, установлены каплеотделитель 22 и ловушка 23.

В состав линии ВСУ входит следующее основное оборудование.

Темпер ировочная колонка — это трубчатый теплообменник, в котором по трубкам движется мыло, а в межтрубном пространстве проходит водяной пар. Колонка диаметром 300 мм, длиной 6200 мм имеет трубчатку из коррозионно - стойкой стали, состоящую из 151 трубки с внутренним диаметром 8 мм. Поверхность нагрева колонки 25 м2.

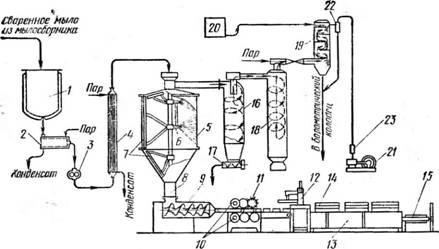

Вакуум-сушильная камера (рис. 30) представляет собой вертикальный цилиндрический аппарат 1 диаметром 1,5 м и высотой 4 м, собранный из отдельных секций, соединяющихся между собой фланцами. Секции имеют рубашки 2, в которые при необходимости пускают горячую воду. Это обычно бывает при выработке высококонцентрированного мыла или эконо - Выпускают также вакуум-камеры с

Мичного мыла с добавками, цельным сварным корпусом.

|

15 4 |

|

Мыльная стружка |

|

Рис. 30. Вакуум-сушнльная ра, в разрезе. |

|

22 3 11 21 |

Сверху к камере приварена коническая крышка 3, по центру которой установлен колпак с патрубком 4 для отвода образующихся водяных паров.

К нижней части корпуса присоединено коническое днище 5 с переходной обечайкой 6, внутри которой установлено два опорных подшипника 7.

В вакуум-камере установлен пустотелый вал 8, который приводится во вращение с частотой 12 об/мин от электродвигателя через ременную передачу и червячный редуктор 9.

Вал несет на себе держатели 10 с пружинящими обоймами 11, На которых установлены ножи 12 и форсунки 13. На нижнем конце вала смонтированы плоские лопасти 14, предотвращающие образование наростов и сводов в месте выхода мыльной стружки из аппарата.

Подвижность трубы, по которой мыло подается к форсункам, и герметичность соединения подвижного и неподвижного ее участков, обеспечиваются сальниковым уплотнением 15 на верхнем конце вала. Неподвижный отрезок трубы фиксируется сальниковой втулкой 16 и кронштейном 17. Литой фасонный отвод 18 герметизирует ввод трубы для водяного пара и служит для присоединения к трубе, подводящей горячее мыло.

Форсунки стоят в одной вертикальной плоскости и закреплены на патрубке 20, закрытом защитным кожухом, уменьшающим охлаждение и затвердевание мыла при засорении форсунок или остановках. Для продувки форсунок острым паром служит паровая труба 21.

Работает вакуум-сушильная камера следующим образом.

Горячее мыло поступает по внутренней трубе 19, установленной в канале вертикального вала 8, и подводится к форсункам 13.

Жидкое мыло, распыляемое через форсунки, попадает в камеру, находящуюся под разрежением, подсушивается, охлаждается и в большей части осаждается на внутренней поверхности камеры. Снятие мыла с этой поверхности производится тремя ножами, стальными или пластмассовыми. При этом верхний нож 12 снимает мыло с конической поверхности крышки, средний — с цилиндрической части корпуса, нижний — с поверхности конусного дна. Ножи установлены не в одной плоскости: верхний (при вращении вала) опережает средний, а средний нож опережает нижний.

Степень прижатия ножей регулируется величиной зазора между режущей кромкой ножа и стенкой камеры.

Для наблюдения за работой форсунок на крышке сушильной камеры имеются световое 22 и смотровое 23 окна с приспособлениями для ручной очистки их поверхности.

Циклон-сепаратор — это стальной вертикальный пустотелый цилиндр диаметром 0,9 м и высотой 4,5 м. Нижняя часть его переходит на конус. В верхней части цилиндра имеется направляющий патрубок, с помощью которого смесь пара и мыльной пыли приобретает вращательное движение. При вращении смеси возникают центробежные силы, прижимающие мыльную пыль как более

5* 131

Тяжелую фракцию к стенкам цилиндра, по которым она сползает в нижнюю часть циклона. Отсюда она выводится при помощи шнек-пресса, имеющего обогреваемую рубашку.

|

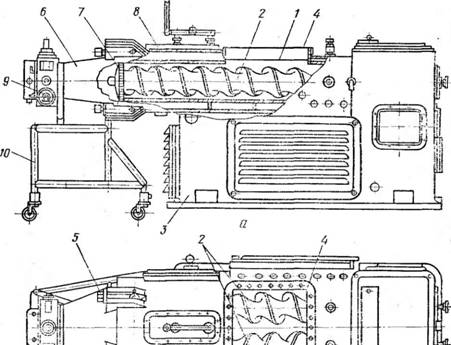

Рис. 31. Одноступенчатый двухвинтовой шнек-пресс для хозяйственного мыла: а — общий вид и разрез рабочей камеры; б — вид в плане. |

|

5 |

|

11—12 об/мин. Они установлены в камере горизонтально и строго параллельно, так что их наружные витки примыкают один к другому. Прессующая камера установлена на станине и состоит из двух совместно отлитых полуцилиндрических полостей, в каждой из которых укреплен свой шнек. В загрузочной части камеры имеется фланец 4, при помощи которого шнек-пресс плотно (на прокладке) присоединяется к разгрузочному бункеру вакуум- |

Одноступенчатый двухвинтовой шнек-пресс r/рнведен на рис. 31. Основной рабочей частью является прессующая камера 1 с двумя чугунными шнеками 2 диаметром 250 мм, длиной 1270 мм. Шаг витков шнеков переменный: в начале камеры он равен 200 мм и к концу—140 мм. Частота вращения шнеков

|

|

Сушильной камеры. При помощи откидных болтов 5 к консольной части рабочей камеры крепится коническая головка 6. В месте перехода установлена дисковая овальная решетка 7 с отверстиями диаметром 20 мм.

Работает шнек-пресс следующим образом. Мыльная стружка попадает через загрузочное окно на вращающиеся в рабочей камере / шнеки 2, которые перемещают ее в сторону конической головки 6. Благодаря переменному шагу витков и сопротивлению, оказываемому решеткой 7, мыльная стружка в процессе продвижения постепенно уплотняется. Уплотненная масса продавливается через решетку и несколько перетирается. При переходе из прессующей камеры в коническую головку, живое сечение которой постепенно уменьшается, мыло дополнительно спрессовывается, уплотняется и выдавливается из шнек-пресса в виде бесконечного бруска. На выходе из головки пресса установлена прямоугольная шайба (калибр), которая придает бруску мыла правильную прямоугольную форму.

Чтобы мыльная масса при движении в корпусе чрезмерно не нагревалась, рабочая камера имеет рубашку 8, в которой циркулирует проточная холодная вода температурой 12—15°С.

Для придания бруску мыла гладкой и блестящей поверхности без трещин и задиров коническая головка снабжена рубашкой для горячей воды. Температура воды в рубашке зависит от жирового состава мыла и концентрации жирных кислот в нем. Ее подбирают опытным путем и регулируют автоматически с помощью электрических горелок и терморегулятора 9, способного изменять температуру воды в головке от 30 до 60°С.

Для облегчения очистки шнек-пресса коническая головка установлена на тележке 10, так что она вместе с головкой после разъединения скрепляющих болтов может откатываться в сторону. ■

Шнек-пресс приводится в движение при помощи электродвигателя, установленного внутри станины 3. Средняя производительность шнек-пресса 1 т/ч.

Внедрение в практику мыловаренного производства одноступенчатых двухвинтовых шнек-прессов в сочетании с вакуум-сушильными камерами позволило механизировать одну из наиболее трудоемких операций производства хозяйственного мыла и устранить тяжелый ручной труд.

Маркировочно-резальный автомат, входящий в состав линии ВСУ, выпускают нескольких типов, отличающихся между собой по конструкции. При выработке твердого хозяйственного мыла на заводах применяют преимущественно комбинированные машины, которые выполняют и маркировку, и резку мыла.

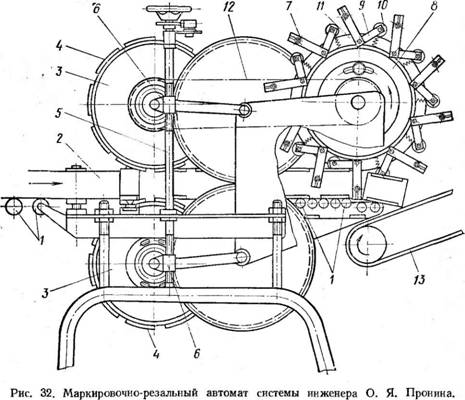

На рис. 32 приведена схема автоматической машины для маркировки и резки мыла конструкции инженера О. Я - Пронина.

Принцип ее работы заключается в следующем. Выходящий из шнековой машины и движущийся по роликовому транспортеру 1

Брусок мыла 2 подводится к двум барабанам 3, на боковой поверхности которых симметрично укреплены пластины 4 с выпуклыми рисунком и шрифтом. Эти пластины вдавливаются в брусок мыла, оставляя на его поверхности оттиск рисунка и текста. Глубина вдавливания регулируется винтами 5, перемещающими оси барабанов, закрепленных в гайках 6.

По роликовому транспортеру брусок мыла поступает далее под барабан, разрезающий брусок на куски, при этом линия разреза проходит точно между накатанными оттисками.

|

|

Рычаги 7 шарнирно и с обеих сторон закреплены по окружности барабанов 8. Между рычагами натянуты режущие проволоки диаметром 0,4—0,8 мм. При вращении барабана брусок разрезается на куски заданной величины. Со стороны второго барабана рычаг 7 имеет два плеча. На плече 9 укреплен ролик 10, прижимаемый к неподвижному кулачку 11. Это устройство обеспечивает синхронное продольное и вертикальное движение проволоки и бруска, что в свою очередь обеспечивает ровный срез кусков мыла.

Брусок мыла, выходящий из шнекового пресса, двигаясь между накатывающими барабанами 3, вращает их, а вместе с ними и барабан режущего механизма. Барабаны связаны между собой цепной передачей 12. Отрезанные куски отводятся транспортером 13 на упаковочный стол. Вес куска регулируют изменением высоты бруска, выходящего из шнекового пресса при помощи выходного калибра. .

Производительность машины системы инженера О. Я. Пронина до 3 т/ч мыла.

Контроль за работой установки ВСУ ведется при помощи ряда приборов.

Температуру жидкого мыла проверяют термометром, устанавливаемым обычно на трубопроводе перед фильтром 2 (см. рис. 29). Рядом с ним находится манометр, по показаниям которого судят о сопротивлении, создаваемом фильтром (повышение давления свидетельствует о том, что фильтр засорился). В этом случае в работу включают другой фильтр, а этот очищают.

Питающий бачок 1 снабжен уровнемером. При верхнем положении уровнемера он автоматически перекрывает кран на линии, подающей мыло в бачок; при нижнем положении он выключает электродвигатель у насоса 3.

На трубопроводе, отводящем мыло из темперировочной колонки в вакуум-камеру, установлен термометр, показывающий и регистрирующий температуру мыла. Этот термометр связан с дистанционным автоматическим регулятором, увеличивающим или уменьшающим подачу пара в колонку 4 в зависимости от отклонений температуры мыла на выходе. Манометр, находящийся на этой линии, показывает давление мыла на входе в вакуум-сушильную камеру.

Вакуум-камера оборудована несколькими приборами. Главным является автоматический дистанционный вакуумметр, показывающий остаточное давление в камере. Он связан с насосом 3. Если давление в камере поднимается выше установленного, что может иметь место из-за повышенной подачи мыла, то по сигналу от вакуумметра отключается электродвигатель у этого насоса и прекращается подача мыла в камеру. Насос снова включается в работу, когда остаточное давление в камере восстанавливается на заданном уровне.

На линии, отводящей воду из барометрического конденсатора, установлен термометр с регулятором, который увеличивает или уменьшает подачу воды в конденсатор из напорного бака 20. Уровень воды в этом баке поддерживается постоянным при помощи автоматического поплавкового регулятора.

Работа шнек-прессов контролируется при помощи амперметров, показывающих нагрузку на электродвигатель. Нагрузка выше 40 А' свидетельствует о неисправности пресса. Для ремонта его следует остановить и освободить от мыла, затем найти и устранить неисправность.

Термометры показывают температуру воды, отходящей из рубашки рабочей камеры шнек-пресса, и воды, находящейся в рубашке конической головки.

На некоторых предприятиях все приборы контроля и управления установкой ВСУ вынесены на общий щит, с которого операции осуществляются дистанционно.

Выбор параметров и расчет выхода мыла при сушке. При пуске В работу вакуум-сушильной установки необходимо определить параметры ведения процесса, пользуясь графиком (см. рис. 8). Следует иметь в виду, что при обработке мыла на линии ВСУ концентрация жирных кислот в нем за счет испарения части влаги повышается не менее чем на 5%. Поэтому, если в установку поступает мыло концентрацией 60% жирных кислот, то на выходе из нее оно содержит примерно 65% кислот; если начальная концентрация мыла 62%, то в готовом продукте она будет не ниже 67%.

По ТУ на каждый вид мыла потребителю гарантируется содержание жирных кислот в куске, вода же является только наполнителем. Поэтому при выпуске товарного мыла регулируют массу куска мыла по качественному числу.

Для практических целей при выпуске 60%-ного хозяйственного мыла в кусках массой 400 г можно пользоваться следующими данными:

Содержание' жирных кислот в массе мыла, % 65 66 67 68 69

Масса куска мыла, г 369 364 358 353 348

Получив из лаборатории данные о содержании жирных кислот в мыльной основе, рабочий по графику (см. рис. 8) определяет температуру мыла на входе в вакуум-сушильную установку и остаточное давление, поддерживаемое в системе. Затем на основании предварительных расчетов вставляют в коническую головку шнекового пресса калибр, который регулирует высоту выходящего бруска мыла. В этом случае длина куска мыла остается постоянной.

Расчет выхода мыла при сушке осуществляют при определении количества мыльной основы, расходуемой для получения товарного мыла с заданным содержанием жирных кислот; для этого пользуются следующими формулами:

Количество мыльной основы, расходуемой на сушку мыла,

Мо = Мв ;

Н

Количество высушенного мыла ;

МВ = М0

Ак

Количество влаги, испарившейся во время сушки,

Где М0 — масса мыльной основы, кг;

М„ — масса высушенного мыла, кг;

В с — масса влаги, испарившейся во время сушки, кг;

Кв — содержание жирных кислот в мыльной основе, %;

Кк — содержание жирных кислот в высушенном мыле, %.

Пример 1. Определить количество 72%-ного хозяйственного мыла, которое получится при высушивании 2400 кг мыльной основы, содержащей 60% жирных кислот:

60

Мв = 2400— = 1997 кг. в 72

Пример 2. Определить количество мыльной основы, содержащей 62% жирных кислот, необходимой для получения 1500 кг туалетного мыла с содержанием 74% жирных кислот, и количество влаги, удаляемой при сушке:

74

М0 = 1500— = 1790 кг;

62

/74

Вс = 1500 — 1

Эксплуатация линии ВСУ. Перед пуском вакуум-сушильной установки проверяют установку ножей, находящихся в вакуум - камере (зазор между стенкой и ножами должен быть не более 0,1 мм). После этого создают в установке необходимое разрежение. Все люки — в сушильной камере, в двухрукавном распределительном бункере, в обоих циклонах и в конденсаторе — должны быть плотно закрыты, все болты затянуты. Так же плотно должны быть стянуты болтами фланцы загрузочного бункера с фланцами шнековых прессов и конической головки с рабочей камерой (для уплотнения иногда рекомендуют обмазывать стыки мылом). Закрывают также краны и вентили на трубопроводе, подающем мыло в вакуум-камеру.

Убедившись в плотности всех соединений, включают в работу поршневой вакуум-насос, предварительно подав в его рубашку охлаждающую воду. Для того чтобы воздух не засасывался в вакуум-камеру через выходные отверстия в конической головке шнек-пресса, их в момент пуска закрывают специальными эластичными пластинами толщиной 4—5 мм. Пластины присасываются к головке и удерживаются на ней до выхода спрессованного мыла.

Когда остаточное давление в вакуум-камере приближается к 5,3—6,7 кПа (40—50 мм рт. ст.), в конденсатор постепенно пускают охлаждающую воду. Температура ее должна быть не менее чем на 5—6°С ниже температуры кипения воды при заданном давлении. Если температура воды будет выше, то она начнет испаряться в конденсаторе и никакого разрежения не получится.

После этого прогревают паром и продувают темперировочную колонку, мылопровод, фильтр, насос и форсунки в камере. Включают электродвигатель, приводящий в движение вертикальный вал с ножами и форсунками.

Выполнив эти операции, можно начать подачу мыла в сушильную камеру. Количество подаваемого мыла регулируют при помощи вариатора частоты вращения питающего насоса, а при отсутствии вариатора — изменением степени открытия крана на питающей трубе. Давление мыла на входе в вакуум-камеру поддерживается на уровне 0,20—0,25 МПа (2—2,5 кгс/см2). В это время через смотровое стекло проверяют, хорошо ли выходит и распы - ливается мыло через обе форсунки.

В случае засорения одной из них производят повторную продувку острым паром.

Включение шнек-пресса осуществляют после того, как над рабочей камерой образуется слой стружки высотой около 600 мм. Пуск шпек-пресса производят в такой очередности: вначале подают охлаждающую воду в рубашку шнек-пресса, затем включают электроподогрев в головке и лишь после этого включают электродвигатель.

Для обеспечения нормальной работы шнекового пресса необходимо следить за равномерной подачей в него мыльной стружки.

Первые порции мыла, выданные шнек-прессом после пуска установки, имеют вкрапления влаги, поверхность бруса неоднородна. Это мыло отрезают ручным ножом и возвращают для повторной переработки. Когда брусок мыла выходит с ровными краями, плотный и однородный, включают маркировочно-резальный автомат. При этом следят за тем, чтобы на каждом куске мыла были получены четкий оттиск и правильный срез.

Предварительное совмещение плоскости резания с промежутками между оттисками производится путем проворачивания ведомой звездочки цепной передачи на некоторый угол относительно ступицы режущего барабана. Точное регулирование ведется изменением положения кулачка, который поворачивается на небольшой угол и крепится в новом положении к ступице барабана.

Самым важным условием устойчивой работы установки ВСУ и получения товарного мыла с заданным содержанием жирных кислот является поддержание в заданных пределах температуры мыла на входе в вакуум-сушильную камеру и остаточного давления в ней, а также температуры воды, питающей конденсатор.

При выработке экономичного мыла в виде ^вермишели» режим работы шнек-прессов несколько изменяется. Коническую головку со шнек-пресса снимают и вместо нее вставляют металлическую решетку, имеющую 8000 конических отверстий диаметром по 1,4 мм на внутренней стороне с переходом на 2 мм на внешней. За решеткой установлен нож, разрезающий проходящую через нее мыльную «вермишель» на кусочки длиной 20—30 мм. Нарезанная «вермишель» падает на ленточный транспортер и обдувается воздухом, нагретым до 50—60°С для завершения формирования и во избежание слеживания. При этом на ее поверхности образуется сухая корочка, благодаря которой «вермишель» приобретает достаточную для фасовки сыпучесть.

Остановку линии ВСУ по окончании работы производят в следующей последовательности. Закрывают кран на линии, подающей мыльную основу в фильтр. Прокачивают в вакуум-камеру дозирующим насосом мыло, находящееся в коммуникациях и в темпери - ровочной колонке. После этого закрывают кран на питающей линии. Срабатывают мыльную стружку, накопившуюся в бункере, и открывают воздушный кран на крышке вакуум-камеры. Затем выключают электродвигатели у вакуум-сушильной камеры, шнековых машин и вакуум-насоса. Одновременно выключают электрические грелки в головках шнековых машин и прекращают подачу пара в темперировочную колонку и охлаждающей воды в конденсатор, в рубашки шнековых машин и вакуум-насоса.

Заключительной операцией является тщательная продувка острым паром всех трубопроводов, фильтров, насоса и темперировоч - ной колонки от остатков мыла.

Опубликовано в

Опубликовано в