ОБРАБОТКА СЛОИСТЫХ ПЛАСТИКОВ

20 мая, 2013

20 мая, 2013  admin

admin Слоистые пластики, как правило, подвергаются последующей механической обработке, аналогичной обработке металлов, например сверлению, токарной обработке, фрезерованию и распиловке [38, 39]. Кроме того, их можно штамповать, резать и формовать.

Хотя слоистые пластики более мягки, чем, например, ^аль, стойкость инструмента, используемого для их обработки, обычно невысока. Из-за. плохой теплопроводности слоистых пластиков во время обработки на поверхности резанья происходит интенсивное аккумулирование тепла, которое сильно нагревает инструмент. К тому же наполнители слоистых, пластиков могут оказывать сильное абразивное воздействие на инструмент.

Гетинакс и текстолит толщиной до 40 мм можно отрезать циркульной пилой с разведенными зубьями. Чистая поверхность резания получается при использовании заточенной по вогнутой поверхности циркульной пилы с неразведенными зубьями из быстрорежущей или легированной инструментальной стали. В этом случае толщина отрезаемого материала не должна превышать 25 мм — иначе полотно пилы будет испытывать слишком большую тепловую нагрузку. Плиты большой толщины необходимо отрезать ленточной пилой. В табл. 6.10 приведены условия распиловки гетинакса и текстолита.

Тонкие слоистые плиты можно резать гильотинными ножницами. Максимальная толщина плиты составляет 2,5 мм для гетинакса и 3,0 мй для текстолита.

Для сверления слоистых пластиков существуют специальные сверла, армированные пластинками из твердого сплава. Отверстия диаметром более 25 мм вырезают сверлом с направляющими цапфами. Сверло в этом случае охлаждается сжатым воздухом. Его диаметр должен быть на 0,05 мм больше номинального размера отверстия. Ниже приведены технические данные сверл для обработки текстолита и гетинакса:

TOC o "1-5" h z Задний угол, град................................................................ 6—8

Передний угол, град............................................................ 10

Угол при верщине, град....................................................... 60—100

Скорость резания, м/мин

Сверлом из быстрорежущей стали.............................. 40—70

сверлом из твердого сплава ' '............................... 90—120

Для зенкования применяют зенкер с двумя режущими поверхностями, армированными пластинками из твердого сплава. Скорость резания при зенковании и развертке равна скорости резация при сверлении. При обработке изделий из гетинакса и текстолита необходимо инструмент охлаждать сжатым воздухом.

При фрезеровании гетинакса и текстолита применяют фрезу с разнонаправленными зубьями. Подача инструмента должна

|

Показатели |

Гетинакс 2051 |

Гетинакс 2061 |

Гетинакс *2061.5 |

Гетинакс 2061.6 |

Гетинакс 2061.9 |

Гетинакс 2062.8 |

Гетинакс 206 5 |

Гетинакс 2066 |

|

Плотность, г/см* Прочность при изгибе, кгс/см2 |

1,60 |

1,30 |

1,30 |

1,30 |

1,30 |

1,28 |

1,05 |

1,05 |

|

Необработанного из |

800 |

1500 |

1300 |

1300 |

1500 |

800 |

800 |

800 |

|

Делия обработанного изделия |

600 |

1300 |

1000 |

1000 |

1300 |

700 |

— |

— |

|

Ударная вязкость, кгс. см/см2 |

10 |

20 |

20 |

15 |

20 |

8 |

— |

"" |

|

Ударная вязкость с надрезом, кгс • см/см2 Прочность при растяжении, кгс/см2 |

“■* |

15 |

15 |

10 |

15 |

5 |

—— |

~ |

|

500 |

1200 |

1000 |

1000 |

1200 |

700 |

— |

. |

|

|

Прочность при сжатии, кгс/см2 Максимальная прочность при раскалывании, кгс |

800 |

1500 |

1500 |

1000 |

1500 |

1200 |

400 |

500 |

|

140 |

200 |

200 |

200 |

200 |

200 |

— |

— |

|

|

Удельное - поверхностное электрическое сопротивление, Ом |

108 |

108 |

5-Ю9 |

109 |

109 |

1010 |

108 |

108 |

|

Сопротивление между штеккерами, Ом Пробивное напряжение в течение 1 мин при 90 °С, кВ в направлении слоев |

5-Ю8 |

108 |

108 |

1010 |

108 |

108 |

||

|

При расстоянии между электродами 25 мм |

25 |

15 |

25 |

20 |

||||

|

При расстоянии между электродами 10 мм |

25 |

15 |

Ё0 |

15 |

||||

|

Перпендикулярно слоям при расстоянии между электродами 3 мм Тангенс угла диэлектрических потерь |

5 |

60 |

25 |

20 |

20 |

30 |

25 |

|

|

При 50 Гц |

— |

— |

0,08 |

— |

— |

— |

— |

— |

|

При 800 или 1000 Гц |

— |

— |

— |

0,08 |

0,10 |

0,08 |

0,10 |

0,15 |

|

Термостойкость О 4 ч) , °С |

130 |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

|

В од опог лощение, мг |

130 |

400 |

300 |

270 |

270 |

75 |

|

1,05 1000 500 5-108 5-10а 20 15 20 0,20 120 |

Гетинакс 2067 |

|

1 ^ 1 I ■ ■ .. I III 00 1"^ Igll § 1 5. ® ® 1 § 1 lllgb |

Гетинакс 2068 |

|

1,30 1000 800 18 15 500 1700 300 120 130 |

Текстолит 2081 |

|

1,30 1300 *1000 30 15 800 1700 250 120 130 |

Текстолит 2082 |

|

1,30 1150 1000 20 15 600 1500 250- 5-108 5-108 15 0,3 120 110 |

Текстолит 2082.5 |

|

1,30 1500 1000 35 15 1000 1700 250 120 80 |

Текстолит 2083 |

|

1,30 1300 1000 30 15 800 1500 250 5-108 5-108 20 15 0,3 120 80 |

Текстолит 2083.5 |

|

1 ^ || I. ^ | 1 III To СЛ Q OO О О |_^ 1 О11 1 О go oo 'o' 1 1 1 О СЛ |

Текстолит 2085.5 |

|

1 ill SI« о Z 1 | 1 1 1 I | Ј 06 |

Текстолит 2088 |

|

1,25 1000 15 500 800 5-10» 108 5 5 120 |

Текстолит 2088.5 |

|

Свойства гетинакса и текстолита. |

|

Тип жилы |

Толщина плит, мм |

Шаг зубьев, мм |

Диаметр пилы, мм |

Ширина полотна пилы, мм |

Толщина полотна пилы, мм |

Скорость резания, м/ мин |

|

Циркульная Пила |

25 |

6—8 15—18 * |

300—350 |

— |

4 |

2500—3000 |

|

Ленточная Пила |

25 |

4—6 ** |

— |

15-25 |

0,8—1,0 |

1500—2000 |

|

* Для пилы из твердого сплава; ** 4 мм —для плит толщиной 125—50 мм; 6 мм —для плит толщиной более 50 мм. ' |

Осуществляться в направлении, параллельном слоям материала, иначе в материале возникнут противодействующие напряжения. Ниже приведены технические данные режущего инструмента для токарной обработки и фрезерования гетинакса и текстолита:

Резец Фреза

TOC o "1-5" h z Задний угол, град..................................................... 8 20—30

Передний угол, град. '........................... . 15—25 20—25

Скорость резания, м/мин

Быстрорежущая сталь..................................... 50 40—50

твердый сплав................................................................... 200—250 100—1000

Тонкие плиты из гетинакса применяют в качестве монтажного материала в электронике и электротехникр. В производстве печатных плат применяют фольгированные медью плиты из гетинакса со связующей фенольной смолой. Отверстия самых различных форм в этих плитах выполняются штамповкой.

Листы толщиной до 1 мм без особых трудностей можно штамповать в холодном состоянии. Плиты большей толщины сначала нагревают до 130—140 °С, а затем штампуют [40]. Для их нагрева с успехом используется источник инфракрасных лучей. Наилучшие результаты достигаются при скорости штамповация от 60 до 70 мм/с.

При штамповке изделий из гетинакса возникают трещины. При проникновении пуансона штампа в слоистый пресс-материал последний сначала подвергается упругой деформации [41], далее образуются тонкие, или первичные, трещины. При дальнейшем проникновении пуансона эти трещины увеличиваются, сливаются и образуются так называемые вторичные трещины, окончательно разделяющие слой материала.

Поведение гетинакса при штамповке определяется формой, размерами и расположением отверстий. Если в случае круглых отверстий нормальные напряжения распределяются равномерно

|

0,8' '

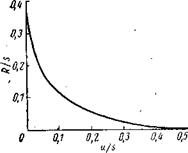

И, ПГ1 Рис. 6.27. Зависимость длины трещин Л от величины зазора и резания (между пуансоном и матрицей штампа) при пробивке небольших прямоугольных отверстий (гетинакс типа 2062.8, толщина 1,5 мм). |

|

Рис. 6.26. Вероятное образование трещин при штамповке (пробивке) небольших отверстий в гетинаксе: а — трещины по углам отверстий; б — трещины между отверстиями, расположенными попарно. |

|

|

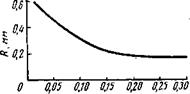

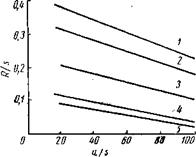

Рис. 6.28. Зависимость соотношения Рис. 6.29. Зависимость соотношения

Длины трещин и толщины материала длины трещин и толщины материала

Я/в от соотношения зазора резания от температуры режущего инстру-

И толщины материала и/в при про - доента при различных соотношениях

Бивке небольших прямоугольных зазора резания и толщины мате-

Отверстий (5 = 0,6—1,5 мм, и — риала при пробивке небольших

== 0,02—0,30 мм). прямоугольных отверстий (гетинакс

Типа 2062.8, толщина 1,5 мм):

1 — иП «ш 0,013; 2 — 0,033; 3 — 0,067;

В радиальном и тангенциальном направлениях, то в случае прямоугольных отверстий распределение напряжений происходит неравномерно. В углах прямоугольных отверстий наблюдается максимальная концентрация напряжений, а значит и наиболее вероятно образование трещин. На рис. 6.26 показаны участки наиболее вероятного образования трещин. Большое значение имеет величина режущего зазора между пуансоном и матрицей штампа. На рис. 6.27 приведена зависимость между длиной трещин и величиной режущего зазора, а на рис. 6.28 — также зависимость, но с учетом толщины материала.

Качество штампования улучшается, если обработку вести нагретым режущим инструментом. Рис. 6.29 иллюстрирует влияние температуры режущего инструмента на качество штампования с учетом величины зазора.

Следует еще кратко остановиться на горячей обработке слоистых пластиков под давлением. Такой вид обработки возможен в том случае, когда слоистый пластик не полностью отвержден и, следовательно, может еще деформироваться при повышенной температуре. Материал нагревают либо инфракрасными лучами* либо погружают в горячее масло. Наиболее приемлемая температура обработки под давлением составляет 160—165 °С [42]. Обработку производят в течение 10—15 с после удаления источника нагрева. Требуемый интервал давления составляет 1 — 10 кгс/см2. После охлаждения пресс-изделия до 90 °С снимают нагрузку и извлекают готовое изделие из пресс-формы. Свойства слоистого пластика в результате горячей обработки не изменяются. Области применения этого способа обработки — электротехническая промышленность и авиастроение.

Опубликовано в

Опубликовано в