Оборудование канифольно-терпентинного производства

17 марта, 2013

17 марта, 2013  admin

admin Насосы для перекачки живицы. Для перекачивания живицы используются бетононасосы, конструкция которых позволяет перемещать малотекучие смеси, содержащие крупные твердые включения.

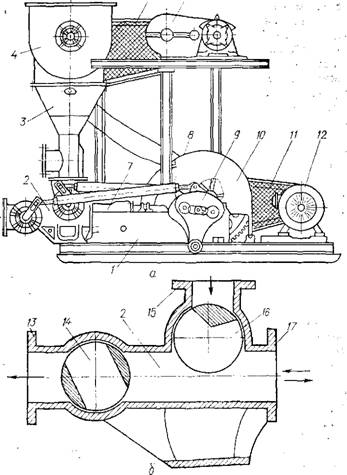

Бетононасос С-252 представляет собой плунжерный насос одностороннего действия с принудительным приводом клапанов. Насос имеет следующую характеристику: производительность 20 м3/ч; расстояние транспортировки 40 м по вертикали или 250 м по горизонтали; диаметр трубопровода 200 мм, число ходов плунжера в минуту — 53; ход плунжера 300 мм, диаметр цилиндра 201 мм.

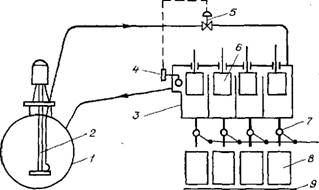

Бетононасос С-252 состоит из следующих основных узлов (рис. 9.5): станины, смесителя с приводом, побудителя, при - Еода насоса, шатунно-поршневой группы, клапанной коробки с тягами.

На станине размещены основные детали насоса. В задней части на подшипниках установлен коленчатый вал. В передней части станины запрессована гильза цилиндра. К переднему торцу станины на шпильках крепится клапанная коробка, сверху к всасывающему патрубку клапанной коробки — побудитель, еще выше находится смеситель. Внутри побудителя находится вал, приводимый во вращение от основного двигателя насоса посредством цепной передачи. На валу с помощью болтов закреплены три пары сменных коротких лопаток. На приводном конце вала насажены фрикционная муфта предельного момента, предохраняющая детали механизма при перегрузке и заклинивании от поломки.

Внутри смесителя имеется вал квадратного сечения, на котором с помощью разъемных головок крепятся лопасти. Вращается вал от специального двигателя через редуктор и цепную передачу. Для предохранения вала и лопаток от поломок приводная муфта имеет срезные пальцы.

Живица, предназначаемая для транспортировки, загружается в бункер смесителя, где она перемешивается и гомогенизируется. Через горловину в днище смесителя живица проваливается в побудитель. Вал побудителя во время работы насоса всегда вращается и лопатками проталкивает живицу в приемную камеру клапанной коробки, тем самым улучшая заполнение цилиндра.

Всасывающие и нагнетательные клапаны приводятся в движение от двух профильных кулачков (один профиль открывает, другой — закрывает) через кулисы и клапанные тяги от коленчатого вала. Движение клапанов строго соответствует движению поршня. Клапанные тяги имеют пружинные амортизирующие устройства, предохраняющие механизм привода клапанов от поломок в случае захвата клапанами крупных частиц, присутствующих в живице. С этой же целью предусмотрено, что клапаны при перекачивании никогда не перекрывают полностью проходных отверстий. Открывание всасывающего и закрывание нагнетательного клапанов происходит с некоторым опережением начала хода всасывания. Открывание нагнетательного и закрывание всасывающего клапанов происходят с опережением начала нагнетательного хода.

|

5 6 |

|

Рис. 9.5. Бетононасос С-252: |

А — общий вид; б— конструкция клапанной коробкн; 1 — станина; 2 — клапанная коробка; 3 — побудитель; 4— смеситель; 5— цепная передача; 6— редуктор; 7 — поршневая группа; 8 — клапанная тяга; 9— кулиса; 10 — зубчатая передача; 11 — клиноре - менная передача; 12 — электродвигатель насоса; 13 — фланец для подключения трубопровода; 14 — нагнетательный клапан; 15 — фланец для соединения с побудителем; 16 — всасывающий клапан; 17 — фланец для соединения с поршневой группой

Рабочий процесс происходит следующим образом. При всасывающем ходе, плунжера (движении назад) всасывающий клапан открывается, нагнетательный—закрывается. Порция живицы из бункера смесителя через побудитель, облегчающий прохождение живицы через горловину всасывающего патрубка клапанной коробки, попадает в цилиндр.

При нагнетательном ходе плунжера (движении вперед) нагнетательный клапан открывается, порция живицы выталкивается из цилиндра в трубопровод. Благодаря наличию зазоров в проходных отверстиях при закрывании клапанов часть живицы из трубопровода поступает обратно в клапанную коробку при всасывающем ходе плунжера. При нагнетательном ходе часть живицы из клапанной коробки через всасывающий клапан проталкивается обратно в побудитель. Это устраняет возможность расслоения перекачиваемой живйцы, коггорая все время находится в движении.

Загрузочный винтовой конвейер. На большинстве заводов в качестве загрузочного механизма используются винты. Они имеют различную длину (10—14 м) и угол наклона (25—40°), что определяется взаимным расположением места выгрузки живицы и приемной емкости для живицы. Винт вращается в металлическом корпусе, имеющем форму полукруглого желоба, открытого сверху. Внутри корпуса смонтированы промежуточные опоры, крепящиеся к верху корпуса так, чтобы они не мешали движению живицы по дну желоба. Сверху корпус закрыт съемными крышками, которые позволяют осуществлять быстрый осмотр и ремонт, а в случае поступления с живицей крупных твердых предметов, также и очистку винта. Корпус и винт изготовлены из углеродистой стали. Диаметр винта 300— 400 мм, частота вращения 0,5 с-1, расчетная производительность до 25 т/ч, потребляемая мощность 9—13 кВт. Однако на полную производительность винт эксплуатируется редко и живица движется по дну корпуса, заполняя винт на —7з высоты витка.

Для устойчивой работы винта необходимо подавать предварительно подготовленную живицу из живицемялки, где специальные ножи режут и дробят крупные куски живицы. Кроме того, в винт непрерывно подается скипидар в количестве 5—■ 7 % от объема живицы. Поднимая живицу в промежуточную емкость, винт перемешивает и растирает ее. В результате этого живица делается более жидкой и подвижной, что обеспечивает возможность загрузки ее в плавильник самотеком.

Цепной элеватор. Элеватор конструкции В. И. Филатова состоит из двух вертикальных параллельно расположенных труб. В трубах движется бесконечная цепь. Нижняя часть труб вмонтирована в сборную коробку, из которой с помощью специальных насадок цепь при своем движении захватывает живицу и сбрасывает ее из верхней сборной коробки по лотку в промежуточный сборник. Производительность цепного элеватора при диаметре труб 100 мм и высоте подъема 7 м около 3 т живицы в час. Этот элеватор работает устойчиво только при определенной вязкости живицы, для чего требуется постоянно добавлять скипидар. Однако при подаче избыточного количества скипидара цепь перестает захватывать живицу.

Рис. 9.6. Плавильник живицы: / — барботер; 2 — ложное дно; 3 — люк; 4 — предохранительный клапан; 5 — манометр; 6 — сигнализатор уровня (гамма-реле); 7 — быстродействующая задвижка

Плавильник. Основным типом аппарата для плавления живицы является плавильник периодического действия (рис. 9.6). Его Объем чаще всего равен 5—6 м3. Плавильник снабжен ложным днищем, имеющим отверстия 10 мм. Ложное днище опирается на опорное кольцо и промежуточные балки. Под ложным днищем располагается барботер, через который обеспечивается подача острого пара давлением 0,4 Mlla в период плавления живицы или воздуха в процессе гидравлического удаления сора. Барботер имеет перфорацию диаметром 3—4 мм с таким расчетом, чтобы суммарная площадь отверстий составляла 100—120 % от сечения подводящего трубопровода. На нижней стороне трубы барботера имеются несколько отверстий увеличенного размера, что необходимо для опорожнения трубы барботера в период между плавками живицы. Плавильник снабжен двумя люками. Верхний люк используется как смотровой, нижний люк одновременно используется для выгрузки сора (при его ручном удалении) и ремонта и чистки ложного днища. В боковую стенку плавильника врезан штуцер большого диаметра (200 мм). К этому штуцеру подключается трубопровод, подающий живицу из промежуточной емкости. При гидравлическом способе удаления сора выше ложного дна врезан второй штуцер большего диаметра, через который производится удаление пульпы, состоящей из воды и сора. На высоте 2/з плавильника устанавливается сблокированное с лампой гамма - реле, выдающее световой сигнал, когда живица достигнет его уровня. Таким образом обеспечивается постоянный объем загрузки живицы, исходя из которого рассчитывают и подают необходимое количество скипидара и фосфорной кислоты.

Плавильник оснащен также манометром и предохранительным клапаном. По условиям безопасности плавильник рассчитывают на давление 0,6 МПа, а предохранительный клапан регулируют на давление 0,15—0,2 МПа.

|

Терпентин |

|

Живица |

|

Удаление |

Плавильник непрерывного действия конструкции Гипролес - хима описан выше. Существенным его недостатком является

|

Живица

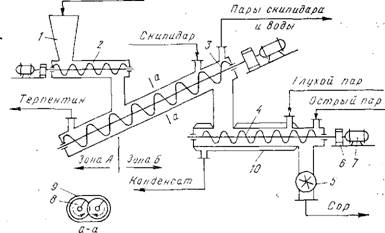

Рис. 9.7. Ненрерывнодействующий плавильник конструкции ЦНИЛХИ: / — бункер живицы; 2 — винт - дозатор; 3 — плавильник; 4 — отдувочный аппарат; 5 — Шлюзовой затвор; 6 — редуктор; 7 — электродвигатель; 8 — винт; 9 — корпус; 10 — рубашка |

Жесткая зависимость от работы бетононасосов, подающих живицу. Все перебои и неравномерности в подаче живицы отражаются на работе плавильника, поэтому поддержание стабильного соотношения живицы, скипидара, фосфорной кислоты и катамина АБ затруднено.

В ЦНИЛХИ разработан и испытан непрерывнодействующий плавильник, в котором плавление живицы осуществляется за счет тепла нагретого скипидара, причем содержание скипидара в терпентине увеличено до 70 % с целью резкого повышения скорости последующего отстаивания воды.

Агрегат состоит из двух узлов — собственно плавильника и отдувочного аппарата. Плавильник представляет собой наклонный эллипсовидный в сечении смеситель, снабженный двумя самоочищающимися винтами со встречным движением. Винты выполнены с уменьшающимся диаметром и увеличивающимся шагом витка в направлении транспортировки сора. В этом аппарате (рис. 9.7) осуществляется растворение живицы в скипидаре, отделение от нее сора и экстракция сора, тогда как осветление, промывку и обезвоживание терпентина производят по обычной технологии отдельно. Материальные потоки организованы в аппарате таким образом, что в нем возникают две зоны: зона А для растворения живицы и зона Б для экстракции сора.

В плавильник при постоянно вращающихся навстречу друг другу винтах непрерывно в заданном соотношении подают через дозатор живицу, а также скипидар, подогретый до заданной температуры. Живица с помощью винтов перемещается, смешивается со скипидаром и растворяется в нем. Сор отделяется от раствора и увлекается в верхнюю часть аппарата, вступая при этом в контакт с нагретым скипидаром, в результате чего происходит противоточная экстракция смолистых веществ из сора. Проэкстрагированный сор непрерывно выводится из аппарата и поступает в отдувочный аппарат, конструкция которого во многом аналогична конструкции плавильника, а терпентин направляется на переработку. Переработка терпентина, содержащего повышенное количество скипидара, требует увеличения диаметра верхней части канифолеварочной колонны и небольшого увеличения расхода глухого пара.

Использование двух вращающихся навстречу друг другу винтов с заходящими лопастями способствует их самоочистке и предотвращает забивание аппарата живицей и сором. Уменьшенный шаг витка винтов в нижней части аппарата и уменьшенный зазор между ними и стенкой необходим для истирания присутствующих в живице закристаллизовавшихся комков, что способствует их более интенсивному растворению. Эллипсовидная форма аппарата необходима для ликвидации «мертвых зон» и наиболее эффективна для двух круглых винтов. Отдувочный аппарат имеет два винта со встречным вращением и эллипсовидный корпус. Эти винты имеют постоянный шаг. Корпус аппарата имеет рубашку, обогреваемую глухим паром давлением 1 МПа. Винты транспортируют сор, перемешивая его, одновременно сор нагревается за счет глухого пара. Навстречу движению сора дается острый пар, который улучшает условия десорбции скипидара из сора. Пары воды и скипидара направляются в конденсационную систему.

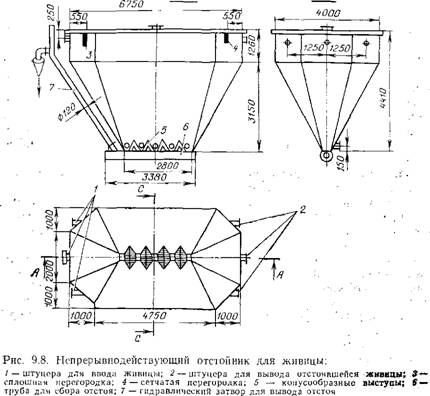

Отстойник. На рис. 9.8 показан отстойник непрерывного действия, эксплуатируемый на Нейво-Рудянском заводе. Это удлиненный стальной сборник в форме усеченного параллелепипеда вместимостью около 60 м3 с герметически закрытой плоской крышкой и конусообразным днищем. Внутри отстойник футерован кислотоупорным цементом. Для уменьшения потерь тепла и во избежание падения температуры ниже 80 °С отстойник снаружи изолирован слоем асбеста. Живица поступает в отстойник через три штуцера 1 и одновременно отводится С противоположной стороны также через три штуцера 2. На пути движения живицы в отстойнике установлены две перегородки. Со стороны поступления живицы установлена сплошная перегородка 3 от крышки на глубину примерно 700 мм, направляющая поток живицы вниз. Вторая, сетчатая, перегородка 4 Установлена перед штуцерами для выхода чистой живицы на глубину от крышки около 500 мм; она служит для задержки скапливающегося в верхнем слое легкого сора, преимущественно коры. В днище отстойника расположен ряд конусообразных выступов 5, увеличивающих жесткость конструкции, а также замедляющих движение живицы в горизонтальной

|

Fl-fl С - с

|

Плоскости и улучшающих условия осаждения отстоя. Они создают как бы ряд отдельных отсеков, которые соединены с трубой 6, расположенной под днищем отстойника по всей его длине. Труба заканчивается гидравлическим затвором 7 для непрерывного отвода отстоя из отстойника.

Для снижения высоты отстойника нижнюю его часть можно выполнить в виде нескольких усеченных конусов, как это было показано на рис. 9.4.

Аппараты для уваривания канифоли. Первые канифолева - рочные колонны, применяемые в отечественной промышленности, были оборудованы колпачковыми тарелками, которые сочетались с даргами, обогреваемыми глухим паром через рубашку. Реконструированные К - П. Михеевым колонны имели только колпачковые тарелки. Для доуваривания канифоли в нижней части колонны имелся змеевик и колонна была снабжена выносным змеевиковым аппаратом — подсушником.

Более поздняя конструкция колонны, созданная А. А. Ганшиным и Н. П. Поздняковым, имела ситчатые тарелки, на которых были расположены змеевики, однако часть промежуточ-

|

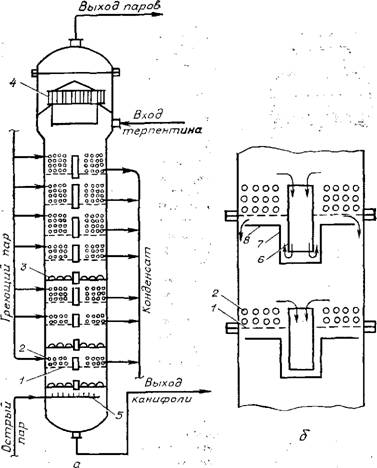

Рис. 9.9. Тарельчатая канифолеварочная колонна: А — общий вид; б — переливное устройство; / — ситчатая тарелка; 2— змеевик; 3 — колпачковая тарелка; 4 — центробежный каплеуловитель; 5 — барботер; 6 — переливной стакан; 7 — гидрозатвор; 8 — желоб |

Ных тарелок были колпачковыми без змеевиков. Колонна имела переменный диаметр, который через переходную конусную даргу увеличивался с 600 до 800 мм. Производительность колонны составляла около 2 т канифоли в час. Повышение мощности канифольно-терпентинных заводов потребовало создания более высокопроизводительной колонны. Такая колонна, имеющая производительность по канифоли до 6 т/ч, эксплуатируется на наших наиболее крупных канифольно-терпентинных заводах (рис. 9.9).

Колонна имеет диаметр 1200 мм в нижней части и 1600 мм в верхней сепарационной части, где расположен центробежный

Рис. 9.10. Канифолеварочная колонна Барнаульского завода:

1 — ситчато-клапанная тарелка; 2 — змеевнк; 3 — переливная планка; 4 — сепарирующее устройство; 5 — барботер; А— вход терпентина; Б— выход канифоли; В — выход паров; Г — вход глухого пара; Д — выход конденсата; Е — вход острого пара

Каплеуловитель. В колонне имеются семь ситчатых и три колпачковые тарелки. На ситчатых тарелках расположены змеевики общей поверхностью 36 м2. Колонна состоит из царг, число которых равно числу тарелок. Змеевики на тарелках имеют различную поверхность, вследствие чего расстояние между тарелками (царгами) также различное и изменяется от 400 мм до 700 мм. Уровень терпентина на тарелках поддерживается при помощи переливных стаканов, расположенных по центру тарелки. Диаметр переливного стакана 220 мм, что обеспечивает нормальный переток жидкости в процессе установившейся работы. Однако в период пуска колонны, когда возможны большие колебания в подаче жидкости и пара, не исключено переполнение тарелок. Из переливных стаканов жидкость поступает в крестообразный желоб и по нему отводится на периферию нижележащей тарелки. Такая конструкция переливного стакана и желоба обеспечивает движение жидкости на всех тарелках от периферии к центру.

|

|

Ситчатые тарелки имеют 1600 отверстий диаметром 6 мм, на кол - пачковых тарелках установлено 78 колпачков. В нижней части гидрозатвора обязательно должны быть просверлены отверстия диаметром не менее 8—10 мм, что необходимо для их опорожнения при остановке колонны, иначе может происходить кристаллизация смоляных кислот, что в последующем нарушит нормальный переток жидкости с тарелки на тарелку.

Во все змеевики колонны и в барботер подается пар высокого давления (1,0—1,2 МПа). В нижней части колонна оборудована гидрозатвором для выхода канифоли, который препятствует проскоку паров вместе с канифолью. Поскольку на нижних тарелках находится уже практически уваренная канифоль, содержащая очень небольшое количество летучих веществ, поддержание жидкости на нижних ситчатых тарелках осуществляется за счет подачи острого пара. Поэтому при снижении производительности колонны по канифоли нельзя снижать расход острого пара, ибо в противном случае эти тарелки буду г оголены. Это предопределяет повышенный расход острого пара в случае недогрузки колонны.

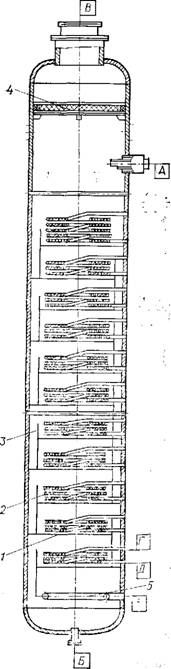

Учитывая требования машиностроителей об унификации элементов химических аппаратов, была разработана для Барнаульского завода конструкция новой колонны (рис. 9.10).

Колонна имеет постоянный диаметр 1200 мм по всей высоте. В колонне с постоянным шагом 400 мм расположено 11 сит - чато-клапанных разборных тарелок, на которых расположены змеевики. На двух верхних тарелках поверхность змеевиков по 5 м2, на остальных по 3,5 м2. Общая поверхность змеевиков составляет 42 м2. Высота слоя жидкости на тарелке задается высотой переливной планки и обеспечивает полное погружение змеевика в жидкость. На двух верхних тарелках слой жидкости равен 300 мм, на нижних тарелках 200 мм.

В качестве сепарирующего устройства использована сетчатая насадка, где пары, содержащие капли жидкости, фильтруются через мелкие ячейки насадки. Капли оседают, укрупняются и стекают в колонну. Колонна имеет минимальное число фланцевых разъемов, что улучшает ее герметизацию.

Использование типовых ситчато-клапанных тарелок позволяет обеспечить стабильность работы колонны при различных нагрузках. При низких нагрузках работает только ситчатая часть тарелки. При номинальной и повышенной нагрузке, когда увеличивается расход острого пара, открываются клапаны, что автоматически увеличивает живое сечение тарелки. Наличие перелива жидкости в виде сегмента большого сечения обеспечивает устойчивую работу колонны в любом режиме нагрузок по жидкости.

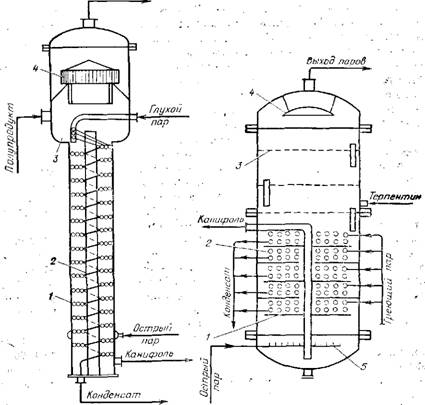

Непрерывнодействующая змеевиковая канифолеварочная колонна изображена на рис. 9.11. Нагрев продукта в этой колонне осуществляется змеевиками, образующими в совокупности вертикально расположенный винт. Продукт течет по верху винтовой поверхности, а пары, двигаясь снизу вверх, проходят через зазоры между змеевиками и барботируют через слой движущейся жидкости.

На канифольно-терпентинных заводах небольшой мощности используется непрерывнодействующий куб-колонна (рис. 9.12). Он представляет собой вертикальный цилиндрический аппарат высотой около 2,5 м с пятью-шестью секциями змеевиков глу-

|

Пары

Рис. 9.11. Змеевиковая канифолеварочная колонна: / — змеевик; 2— обечайка для крепления змеевиков; 5 —сепаратор; 4 — центробежный каплеуловитель |

Рис. 9.12. Непрерывнодействующий канифолеварочный куб:

/—тарелка; 2 — змеевик; 3 — каплеулавливающая тарелка; 4 — каплеотбойник; 5 — бар-

Ботер

Хого пара, расположенными в нижней части аппарата. Между секциями змеевиков смонтировано пять ситчатых тарелок. В нижней части аппарата расположен барботер для острого пара.

Живица в куб подается непрерывно в среднюю его часть на специальную распределительную тарелку. Отбор канифоли производится также непрерывно из нижней части куба через гидравлический затвор. Перед кубом установлен змеевиковый подогреватель. Производительность куба при диаметре аппарата 1000 мм, высота 2500 мм и поверхности нагрева 25 м2 около 2—2,5 т живицы в час. - .

|

Рис. 9.13. Барабанный охладитель канифоли: / — охладительный барабан; 2 — подшипник; 3 — сальник; 4 — полый вал; 5 — разбрызГиватель воды; 6 — шкив; 7 — ванна для канифоли; 8 — регулировочный болт; 9 — станина; 10— нож; 11 — охлажденная канифоль ' |

В отличие от канифолеварочиой колонны куб имеет меньшую высоту, однако время пребывания канифоли в кубе больше, чем в колонне, что отрицательно влияет на качество канифоли.

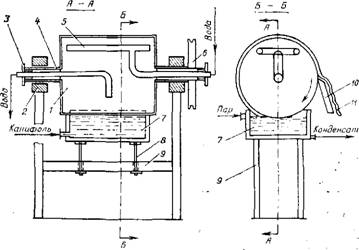

Барабанный охладитель канифоли. Этот аппарат (рис. 9.13) представляет собой полый металлический барабан, охлаждаемый водой, проходящей через него. Частота вращения барабана 5—6 мин-1, он погружен на 10—15 мм в расплавленную канифоль, находящуюся в открытой ванне постоянного уровня. При вращении барабан захватывает тонкий, около 2 мм, слой канифоли, которая быстро охлаждается на его поверхности до 60—70 °С и в виде густой текучей массы опускается в бочку.

Дозатор для розлива канифоли. Дозатор обеспечивает розлив канифоли температурой 140—150 °С одновременно в четыре барабана (риис. 9.14). Расплавленная канифоль поступает в сборник, откуда погружным насосом перекачивается в дозатор, снабженный обогревающей рубашкой. В дозаторе имеются четыре камеры, каждая из них объемом около 100 л. Для точного тарирования объема камеры имеются тарировоч - ные поплавки, перемещением которых можно изменять рабочий объем камеры. Канифоль поступает в нижнюю часть первой камеры, заполняет ее, перетекает через верхнюю кромку во вторую, далее в третью и четвертую камеры. Из последней, четвертой, камеры избыток канифоли по переливной трубе поступает в сборник канифоли. В последней камере установлен поплавковый уровнемер, который дает сигнал на закрытие кла-

|

Рис. 9.14. Механизированный розлив канифоли: / — емкость для канифоли; 2 — погружной насос; 3 — дозатор четырехкамерный; 4- Сигналнзатор уровня; 5 — клапан; 6 — тарировочиый поплавок; 7 — кран для слива; 8- Барабан для канифоли; 9 — поддон |

У пана на трубопроводе подачи канифоли в дозатор. Через 20—• 30 с после закрытия клапана избыток канифоли из дозатора стечет в емкость для канифоли и порции канифоли массой 100±0,5 кг сливаются в четыре барабана, установленные на поддоне. После слива канифоли барабаны закрываются крышками и на поддоне при помощи электропогрузчика быстро вывозятся на склад, где выдерживаются для охлаждения канифоли в течение 1—2 сут.

Открытие клапана на линии подачи канифоли осуществляется по сигналу, даваемому аппаратчиком. Далее цикл повторяется.

Такой дозатор имеет производительность около 5 т/ч. Применение сборника канифоли соответствующего объема позволяет при необходимости производить розлив всей вырабатываемой канифоли в одну-две смены.

Материалы для изготовления аппаратуры. Коррозионная активность технологической среды канифольно-терпентинного производства обусловлена в основном наличием серной кислоты в живице (если она добыта с этим стимулятором), а также фосфорной кислоты, добавляемой к живице в процессе ее плавления.

На стадии перекачивания холодной живицы коррозия невелика, и все технологическое оборудование (винты, бетононасосы, монтежю, емкости) изготавливаются из углеродистой стали. Наиболее сильной коррозии подвергается аппаратура, где производится плавление живицы. Сталь 12Х18Н10Т в этих условиях обладает недостаточной стойкостью, поэтому плавильники живицы должны изготовляться из молибденсодержащих сталей 17Н13М2Т.

В качестве материала для отстойников при применении в качестве осветлителя фосфорной кислоты используется сталь 12Х18НЮТ. Учитывая возможность межкристаллитной коррозии этой стали в присутствии скипидара и фосфорной кислоты, более целесообразно это оборудование готовить из стали 10Х17Н13М2Т. Все остальное оборудование может быть изготовлено из низколегированной стали 08Х22Н6Т, из безникелевой стали 08X13 или из биметалла на основе этих сталей.

Плавильники и отстойники могут быть изготовлены из углеродистой стали при условии защиты ее от коррозии кислотостойкой футеровкой (плитки или бетон). Применение углеродистой стали не рекомендуется также и по той причине, что она вызывает потемнение товарных продуктов ■— канифоли и скипидара.

Расчет канифолеварочной колонны. Существуют различные способы расчета числа тарелок. Часто расчет канифолевароч - ных колонн проводится по аналогии с процессом ректификации. Однако при канифолеварении процессы массообмена, в том числе достижение равновесного состояния, имеют менее существенное значение, так как сдвиг в сторону равновесия достигается в основном за счет принудительного фактора — подвода тепла. Это возможно вследствие того, что один компонент системы— канифоль — практически нелетучее вещество. Поэтому условия подвода тепла являются первостепенными по сравнению с условиями массообмена. В отличие от процесса ректификации при расчетах канифолеварочных колонн необходимо учитывать изменение температуры продукта на каждой тарелке, так как равновесное состояние и парциальная упругость паров в большей мере зависят от температуры процесса.

В отличие от процесса ректификации важными факторами являются начальная, конечная температура канифолеварения и расход острого пара. Все эти факторы определяют число ступеней изменения концентраций (число тарелок).

Рассмотрим принцип расчета канифолеварочной колонны при переработке терпентина, полученного из непрерывнодейст - вующего плавильника и содержащего 70 % скипидара.

|

225 |

Принимаем, что в верхней части колонны поддерживается температура 120 °С, а в нижней 173 °С. Терпентин поступает в колонну подогретым до 120 °С. Производительность колонны по канифоли 100 т/сут, или 4200 кг/ч. Колонна работает при атмосферном давлении, изменение давления на тарелках вследствие их гидростатического и гидродинамического сопротивления не учитывается. В качестве греющего пара используется пар давлением 1 МПа и температурой 180 °С. Коэффициент теплопередачи от глухого пара к канифоли (терпентину) 1465 кДж/(м2 • ч ■ К), теплоемкость канифоли 2,1 кДж/(кг-К), теплота испарения скипидара и других летучих веществ 335 кДж/кг.

8 Заказ № 2531

Канифоль, уходящая из колонны, имеет температуру 173 °С и содержит 0,2 % летучих веществ. Изменение температуры острого пара и обусловленное этим изменение его теплосодержания данным расчетом не учитываем.

В качестве первого приближения принимаем, что колонна будет иметь 6 тарелок и температура жидкости на соседних тарелках отличается на 10 °С. Количество терпентина, поступающего в колонну в течение 1 ч, равно

4800 100 ,.„„„

------------ 5= 14000 кг,

(100- 70)

В том числе канифоли 4200 кг, скипидара 9800 г. Количество острого водяного пара, проходящего через все тарелки, одинаково и определяется равновесным составом паров, отбираемых с верхней тарелки. Ранее было показано, что при температуре 120 °С расход острого водяного пара равен 0,26 кг на 1 кг скипидара.

В рассматриваемом примере расход острого водяного пара составит

9800-0,26 = 2550 кг/ч.

Сделаем расчет колонны с нижней тарелки. По условию канифоль, уходящая из колонны, содержит 0,2 % летучих веществ, или

4200-0,002= 8,4 кг/ч.

Принимаем, что такое же содержание летучих веществ и на первой (нижней) тарелке, где температура 173 °С.

По ранее приведенному расчету для конца процесса и температуры 173 °С соотношение водяной пар — летучие вещества равно 163: 1. Поэтому расходуемые 2550 кг водяного пара увлекут с собой на этой тарелке следующее количество летучих веществ:

2550: 163= 15,6 кг/ч.

Жидкость, находящаяся на второй тарелке (снизу), содержит летучих веществ

8,4+15,6 = 24 кг/ч, а их массовая доля на второй тарелке будет равна

24 100 0,57 96.

(4200+ 15,6)

Температура на этой тарелке, согласно принятому условию На 10 °С ниже, чем на первой тарелке, или равна 163 °С.

Для этих условий упругость паров летучих веществ равна 0,25 кПа. Соотношение в парах составит

(98 —0,25)-18 g. J

0,25-136

Острый пар увлечет с собой 2550:51,8 = 49,2 кг/ч летучих веществ. На третьей тарелке температура равна 153 °С, а массовая доля летучих в жидкости составит

(8,4+ 49,2)-100 _ j Зб % 4200 + 49,2

При этих условиях упругость паров летучих веществ равна 1,09 кПа. Соотношение паров на третьей тарелке будет равно

(98- 1.09И8_11>8:1>

1,09-136

А содержание скипидара 2550:11,8 = 216,1 кг/ч.

Массовая доля скипидара на четвертой тарелке будет равна

(8,4 + 216,1) ■ 100 _5 j % 4200 + 216,1 ' '

При температуре 143 °С упругость паров скипидара на этой тарелке составляет 4,7 кПа, а соотношение вода: скипидар будет равно

(98 4,7)-18 =2 63.L 4,7-136

Пары содержат скипидара ^ „

2550:2,63 = 969,6 кг/ч.

Массовая доля скипидара на пятой тарелке (8,4 + 969,6)-100 = 1S 0

4200 + 969,6

При температуре 133 °С упругость паров равна 21,3 кПа, а соотношение паров на пятой тарелке будет равно

(98-21,3)-18 = о 48 . j 21,3-136 ' ' '

В парах содержится скипидара 2550:0,48 = 5312,5 кг/ч.

На шестой тарелке массовая доля скипидара составит. -

8,4 + 5312,5 _-6Д)

. 4200 + 5312,5

8* 227

9.3. Результаты расчета канифолеварочной колонны

Номер тарелки с нижней части колонны

Параметры

1

Принятая температура, °С

Массовая доля летучих веществ в жидкости, % Упругость паров летучих веществ, кПа Соотношение водяной пар : летучие вещества Отогналось всего летучих веществ, кг/ч В том числе на данной тарелке

Количество жидкости, стекающей с тарелки на нижележащую, кг/ч Расход тепла на тарелке, тыс. кДж/ч: на испарение летучих веществ

На нагрев жидкости всего

|

153 1,36 1,09 11,8 : 1 216,1 166,8 4233,6 |

|

173 0,20 0,10 163 : 1 15,6 15,6 4200 |

|

163 0,57 0,25 51,8 : 1 49,2 33,6 4215,6 11 89 100 17 4,0 |

|

143 5,1 4,7 2,63 : 1 969,6 753,5 4366,8 250 110 360 37 6,6 |

|

133 18,9 21,3 0,48 : 1 5312.5 4342,9 5169.6 1460 200 1660 47 24,0 |

|

56 92 148 27 3,7 |

|

93 7 9,2 |

Принятый температурный перепад, °С Расчетная площадь поверхности теплообмена, Мг

При температуре 123 °С упругость паров будет равна 35 кПа. Соотношение паров

(98 35) - J8—_ Qt24 : 1,

35-136

Что близко к принятому соотношению в составе паров (0,26: 1), отгоняемых из колонны (табл. 9.3).

Коэффициент полезного действия тарелки близок к единице, что обусловлено большой глубиной барботажа паров через слой жидкости. Поэтому на основе проведенных расчетов можно считать, что для уваривания канифоли при заданных параметрах шести ступеней изменения концентраций достаточно при условии, что общая площадь поверхности змеевиков будет около 66 м2. Основная поверхность теплообмена (75 %) должна располагаться в верхней половине колонны. По конструктивным соображениям с целью унификации тарелок, необходимо взамен одной тарелки принять несколько тарелок, сохранив общую поверхность теплообмена.

При этом, например, в нижней части колонны следует принять 4 тарелки с площадью поверхности змеевика 4 м2, а в верх

ней части колонны 8 тарелок по 6 м2. Общее число тарелок составит 12 шт., а площадь поверхности змеевиков 64 м2.

С учетом этой площади поверхности змеевиков на тарелках можно уточнить температуру на тарелках и сделать второй, уточненный расчет колонны, при котором температура на тарелке, количества отгоняемых летучих веществ и передаваемого тепла должны быть взаимоувязаны.

Приведенные расчеты указывают на необходимость значительных площадей поверхности теплообмена на нижних тарелках. Поэтому, в частности, необоснованно применение в колоннах промежуточных тарелок, не оборудованных змеевиками.

Число ступеней изменения концентрации сильно зависит от количества острого пара, проходящего через колонну. При снижении количества острого пара возрастает необходимое число тарелок и одновременно растет температура на верхних тарелках.

Расчет диаметра колонны, живого сечения тарелки не отличаются от расчетов ректификационных колонн. При расчете необходимо учитывать значительное увеличение объема паров на верхних тарелках за счет паров скипидара. Поэтому живое сечение верхних тарелок должно быть больше, чем нижних.

Из расчета также следует, что расход глухого пара на весь процесс канифолеварения составляет около 1,7 т/ч, или около 70 % от расхода острого пара, и это несмотря на то, что расчет выполнен для терпентина, содержащего 70 % скипидара. При существующей технологии, когда перерабатывается терпентин с содержанием скипидара 40 %, расход глухого пара будет еще меньше. Поэтому экономичность работы канифолеварочной колонны в первую очередь определяется расходом острого пара.

Пожаро - и взрывобезопасность производства. Основную пожарную опасность в канифольно-терпентинном производстве представляют скипидар и содержащие его материалы. Живица имеет температуру вспышки 46 °С и загорается от любого, даже небольшого источника открытого огня.

В то же время из-за своей высокой вязкости при обычной температуре живица не растекается на большой поверхности и испарение скипидара происходит на небольшой площади, вследствие чего образование взрывоопасных смесей имеет локальный характер. Поэтому на стадии подготовки живицы к переработке электрооборудование и электропроводка допускаются во взрывозащищенном исполнении.

Процессы плавления живицы, отстаивания терпентина и варки канифоли протекают при повышенной температуре и являются взрыво - и пожароопасными, поэтому все машины и оборудование должны быть только во взрывобезопасном исполнении.

Любые волокнистые материалы, пропитанные скипидаром или канифолью, способны самовозгораться на воздухе. Поэтому сор, выгружаемый из плавильников, вата из соляно-ватных фильтров, другие фильтрующие материалы и т. д. должны немедленно удаляться из цеха. Пролитые скипидар и терпентин необходимо собирать и немедленно удалять; пролитая канифоль сначала удаляется механически, а затем заливается раствором щелочи и смывается.

Операция розлива канифоли является пожароопасной, однако при розливе с использованием охладительных барабанов в цехе может накапливаться канифольная пыль, способная давать взрывоопасные смеси. Поэтому конструкция оборудования, вентиляционных систем, площадок, перекрытий должна исключать возможность накапливания пыли и позволять ее легко удалять. Уборка пыли должна производиться ежесменно.

На воздушных и дыхательных линиях от емкостей со скипидаром и терпентином должны быть установлены огнепрегра - дители.

Опубликовано в

Опубликовано в