Оборудование для сварки под флюсом

22 ноября, 2012

22 ноября, 2012  admin

admin В практике нашли широкое применение два вида автоматического оборудовании: подвесные (неподвижные и самоходные) головки и сварочные тракторы.

Автомат производит следующие операции: возбуждение дуги, непрерывную подачу в зону дуги электродной проволоки и флюса, перемещение сварочной дуги вдоль свариваемого шва, гашение дуги в конце сварки. Важным условием, обеспечивающим нормальный устойчивый процесс автоматической сварки, является равенство скорости подачи электродной проволоки и скорости ее плавления. Это

Условие в процессе сварки нарушается различными факторами: изменениями напряжения в сети, нечеткой работой подающего механизма, неровностями поверхностей свариваемых кромок, при которых изменяется дуговой промежуток, и др. Для того чтобы процесс сварки протекал устойчиво, а длина дуги сохранялась постоянной, применяют автоматы двух типов: автоматы с переменной скоростью подачи электродной проволоки, зависящей от величины дугового промежутка, и автоматы с постоянной скоростью подачи электродной проволоки.

Автоматы с переменной скоростью подачи электродной проволоки имеют сложную электрическую схему и поэтому получили ограниченное применение (при низких напряжениях и малых сварочных токах). Большее применение в сварочном производстве получили автоматы с постоянной скоростью подачи электродной проволоки. Они работают по схеме, предложенной в 1942 г. В. И. Дятловым (Институт электросварки им. Е. О. Патона). Электродвигатель, обеспечивающий через редуктор и ролики подачу электродной проволоки, питается непосредственно от сети. Поэтому скорость вращения электродвигателя будет постоянна независимо от длины (следовательно, и напряжения) дуги.

|

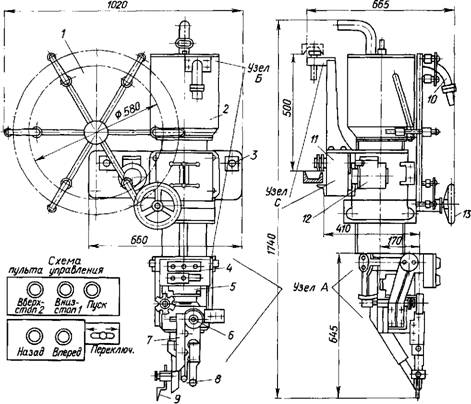

Рис. 56 |

Саморегулирование осуществляется следующим образом. Если в процессе сварки длина дуги уменьшится (например, из-за неровностей на поверхности свариваемых кромок), то напряжение на дуге понизится. Так как внешняя характеристика источника питания дуги падающая, то уменьшение напряжения приведет к возрастанию сварочного тока и тем самым к увеличению скорости плавления электродной проволоки (ско

рость плавления проволоки почти пропорциональна сварочному току). Повышение скорости плавления проволоки при постоянной скорости ее подачи приведет к удлинению дуги, т. е. к восстановлению установленного режима сварки. Если же длина дуги увеличится, то напряжение возрастет и в соответствии с внешней характеристикой источника тока сварочный ток понизится. Следовательно, скорость плавления электродной проволоки уменьшится, что при постоянной скорости ее подачи приведет к сокращению дугового промежутка. Процесс саморегулирования протекает нормально при питании дуги постоянным током. При переменном токе для устойчивой работы автомата колебания напряжения в сети не должны превышать 6 ... 8%.

Автоматические подвесные головки Неподвижные и самоходные разработаны Институтом электросварки им. Е. О. Патона, ЦНИИТмашем и заводом «Электрик». Автоматическая головка АБС (рис. 56) конструкции Института электросварки им. Е. О. Патона состоит из трех отдельных узлов.

Узел А — собственно сварочная головка — состоит из электродвигателя 5, механизма подачи проволоки 6 с пр°вйльным механизмом 7, токо-

Сварочные тракторы являются более эффективными и маневренными сварочными аппаратами. Сварочный трактор представляет собой автоматическую головку, установленную на самоходной тележке, которая переме - подводящего мундштука 8, корректировочного механизма 9 для направления головки по шву и трех - кнопочного пульта управления 4. Набор сменных шестерен механизма подачи позволяет изменять скорость подачи электродной проволоки от 28,5 до 225 м/ч. Узел Б — подвесной механизм — состоит из подъемного механизма 13 для подверки и вертикального подъема сварочной головки, флюсоаппарата 2 для подачи флюса в зону дуги и отсасывания неиспользованного флюса обратно в бункер (отсос 10) и кассеты 1 с электродной проволокой. Узел С представляет собой самоходную тележку 11, состоящую из электродвигателя 12, от которого движение (через фрикционное устройство 3, червячные передачи и одну сменную пару шестерен) передается ведущим бегунам тележки. Сменные шестерни позволяют изменять скорость перемещения тележки, т. е. скорость сварки, от 13,5 до 112 м/ч.

Головка АБС предназначена для сварки стыковых, угловых и нахлесгоч - ных швов. При этом узлы, входящие в головку АБС, позволяют использовать ее как подвесную неподвижную (А или АБ) и как самоходную (АБС). Краткая техническая характеристика сварочной головки АБС:

380... 2000 2...6

0,5...3,75 ±75

±45 60 200

13,5... 112

100 1450

120 160 13... 15

|

Сварочный ток, А.............................................................................................. Диаметр электродной проволоки, мм.................................................................... Скорость подачи электродной проволоки, м/мин................................................... Допустимая поперечная корректировка от оси шва, мм........................................... Наклон мундштука, град: Поперек шва к вертикали............................................................................. Вдоль шва к вертикали............................................................................... Наибольший возможный вертикальный подъем, мм............................................... Скорость перемещения головки вдоль шва (скорость сварки), м/ч Электродвигатель: Мощность, Вт............................................................................................ Частота вращения, мин-1.............................................................................. Масса головки без флюса и проволоки, кг: АБ............................................................................................................ АБС.......................................................................................................... Масса кассеты с электродной проволокой, кг......................................................... |

Щается с помощью электродвигателя по свариваемому изделию или по направляющему рельсовому пути вдоль свариваемого шва. Применяются сварочные тракторы типа ТС Конструкции Института электросварки

|

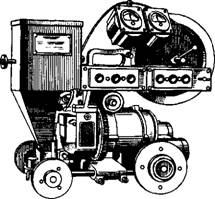

Рис. 57 |

Им. Е. О. Патона, типа АДС конструкции завода «Электрик» и типа УТ конструкции ЦНИИТмаша.

Сварочный трактор ТС-17М (рис. 57) применяется при изготовлении и монтаже различных строительных конструкций (ферм, мачт, балок), при сварке под флюсом наружных и внутренних кольцевых швов, а также при сварке труб и резервуаров диаметром более 800 мм. Им можно сваривать все виды швов в нижнем положении. Трактор имеет один электродвигатель трехфазного тока, который приводит в движение механизм подачи электродной проволоки и механизм передвижения трактора вдоль свариваемого шва. Подающий механизм состоит из понижающего редуктора и двух роликов (ведущего и прижимного), между которыми протаскивается электродная проволока. Механизм передвижения трактора состоит из редуктора и двух ведущих бегунов, вал которых соединен с редуктором фрикционной муфтой. Наличие сменных шестерен позволяет в широких пределах изменять скорость подачи электродной проволоки и скорость передвижения трактора в соответствии с режимом сварки. В комплекте трактора имеется два токоподводящих мундштука. Для электродной проволоки диаметром 1,6... 2,0 мм применяют трубчатый мундштук с бронзовым наконечником, смещенным к оси трубки, который обеспечивает хороший электрический контакт с электродной проволокой.

Для электродной проволоки большего диаметра применяют мундшук с двумя бронзовыми контактами, между которыми перемещается проволока. Правка электродной проволоки осуществляется специальным правильным механизмом, состоящим из трех роликов.

Сварочный трактор снабжен двумя бункерами для флюса: один бункер применяют при сварке вертикальным электродом, а второй — при сварке наклонным электродом. Толщина насыпаемого слоя флюса устанавливается вертикальным перемещением патрубка, по которому подается флюс в разделку кромок. Если сваривают стыковой шов без разделки кромок, то трактор направляют вручную. Если сваривают шов с разделкой кромок, то на одну из штанг подвески устанавливают копир, состоящий из двух последовательно расположенных роликов, которые при сварке катятся по разделке кромок и тем самым направляют трактор вдоль свариваемого шва. При сварке угловых швов «в лодочку» копировальным элементом служит ролик, закрепленный на штанге и катящийся по углу свариваемого шва. Трактор имеет трех - кнопочный пульт управления. Кроме того, есть дополнительный пульт управления, используемый при сварке кольцевых швов на цилиндрических изделиях (котлы, цистерны или иные резервуары), для управления электродвигателем стенда, на котором вращается свариваемое изделие.

Сварочный трактор АДС-1000-2 (рис. 58) состоит из самоходной каретки 7, на которой закреплена вертикальная колонка 5 с подъемным механизмом 6. Эта колонка удерживает на себе коромысло 4. На одной стороне коромысла установлена автоматическая головка 10 с подающим механизмом 8 и бункер для флюса 11, а на другой стороне—кассета 2 С электродной проволокой и приборы пульта управления /. Автоматическая головка может поворачиваться вокруг оси коромысла на 45° в обе стороны, а относительно оси вертикальной колонки на 180°. Подъемный механизм головки состоит из червячной пары

и направляющей колонки. В отличие от сварочных тракторов типа ТС и УТ трактор АДС-1000-2 имеет регулировку скорости подачи электродной проволоки в зависимости от напряжения сварочной дуги. Трактор снабжен электродвигателем постоянного тока 9 для механизма подачи электродной проволоки и электродвигателем постоянного тока 3 для перемещения каретки трактора. Эти двигатели питаются от отдельных генераторов постоянного тока, которые приводятся во вращение электродвигателем переменного тока. У генератора, питающего электродвигатель механизма подачи электродной проволоки, имеется дополнительная обмотка возбуждения; эта обмотка питается от сварочной цепи через селеновые выпрямители. Благодаря этому удается автоматически регулировать скорость подачи электродной проволоки в зависимости от напряжения дуги. При увеличении напряжения дуги повышается частота вращения электродвигателя, увеличивается скорость подачи проволоки и тем самым уменьшается дуговой промежуток, а следовательно, и напряжение дуги. При уменьшении дугового промежутка напряжение дуги падает, частота вращения электродвигателя снижается, подача электродной проволоки замедляется и автоматически восстанавливается принятый режим сварки. Для плавного изменения частоты вращения электродвигателей постоянного тока в обмотку возбуждения генераторов, питающих эти двигатели, включают потенциометры. Питание сварочным током трактора производится от сварочного аппарата переменного тока ТСД-1000-3. Пульт управления трактора состоит из контрольных приборов, показывающих напряжение и сварочный ток, ручек потенциометров, служащих для установки режима сварки, кнопок пуска двигателя и включения автомата, подъема и опускания электродной проволоки и дистанционного управления сварочным трансформатором ТСД - 1000-3 при установлении сварочного тока.

|

Рис. 58 |

Шланговые полуавтоматы сочетают в себе универсальность и маневренность ручной сварки с преимуществами автоматической сварки под флюсом. Полуавтомат производит только подачу электродной проволоки в зону дуги, а дугу вдоль свариваемого шва перемещает сварщик с помощью специального электрододержа - теля. Сварка производится при повышенных плотностях тока — до 200 А/мм2, что позволяет применять элек-

Рис. 59

Тродную проволоку диаметром 1,2 ... 2,5 мм. Высокие плотности тока повышают температурный режим сварки, коэффициент плавления и глубину провара шва. Вследствие этого допускается некоторое уменьшение разделки кромок, а значит уменьшается необходимый расход электродной проволоки на. единицу длины шва. При этом не только повышается производительность сварки, но и значительно сокращается расход электроэнергии. В сварочном производстве получили большое распространение шланговые полуавтоматы ПШ-5, ПШ-54, разработанные Институтом электросварки им. Е. О. Патона, и ПДШ-500 завода «Электрик».

|

|

На рис. 59 представлена схема шлангового полуавтомата ПШ-54. Он состоит из источника тока 1, шкафа управления 2, кассеты с электродной проволокой 3, механизма подачи проволоки 4, гибкого шланга 5, который заканчивается держателем,6. Бухта электродной проволоки заправляется в кассету после тщательной очистки от грязи, масла и ржавчины. Электродная проволока подается с помощью электродвигателя трехфазного тока мощностью 100 Вт, который через редуктор вращает ведущий ролик механизма подачи. Между ведущим' и прижимным роликами протаскивается электродная проволока. Переключая шестерни коробки скоростей, можно изменять скорость пода-

1 к

5

Рис. 60

Чи электродной проволоки в пределах 78 ... 600 м/ч.

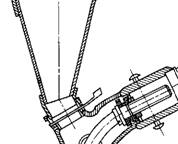

Шланговый провод (рис. 60) длиной 3,5 м и диаметром 27 мм служит для подачи электродной проволоки 1 по центральному каналу в зону дуги. В шланг вмонтированы провод 4 для подвода сварочного тока и провода 3 управления пуском и выключением электродвигателя механизма подачи, включением и выключением сварочного тока (2 — стальная спираль, б — изоляция). Держатель (рис. 61) представляет собой трубчатый мундштук с ручкой и специальной воронкой для флюса. Воронка вмещает 1,5 кг флюса и снабжена пластинчатой заслонкой. Шкаф управления содержит контрольные приборы (амперметр и вольтметр) и устройства для включения и выключения системы управления. Электродвигатель для подачи электродной проволоки и ток сварочной цепи у полуавтомата ПШ-54 включаются при замыкании сварочной проволоки на изделие; процесс сварки прекращается при удалении держателя от поверхности свариваемого изделия, т. е. обрывом сварочной дуги.

В. полуавтоматах ПШ-5 электродвигатель механизма подачи электродной проволоки и ток сварочной цепи включаются и выключаются с помощью пусковой кнопки на рукоятке.

Шланговый полуавтомат ПДШ - 500 имеет по сравнению с полуавтоматами типа ПШ две существенные особенности. Полуавтомат работает по принципу зависимости скорости подачи электродной проволоки от напряжения дуги, и поэтому электрическая схема саморегулирования режима сварки сходна со схемой авто-, матической головки АДС-1000. Второй особенностью является принудительная подача флюса сжатым воздухом

по шлангу через держатель в зону сварки. Подающий механизм, смонтированный на подвижной тележке, работает от электродвигателя постоянного тока через понижающий редуктор. Ведущий и прижимной ролики подают электродную проволоку из кассеты по шлангу в зону сварки. Скорость подачи электродной проволоки устанавливают реостатом, включенным в цепь обмотки электродвигателя. На тележке укреплен бункер с устройством для пневматической подачи флюса в зону сварки. Воздух используется от заводской воздушной сети или от компрессора. На панели тележки установлены измерительные приборы и устройства управления.

Шланговые автоматы отличаются от полуавтоматов тем, что вместо держателя для ручного перемещения сварочной дуги применяется самоходная сварочная головка легкого типа с электродвигателем и устройством для перемещения ее по свариваемому изделию вдоль шва. Шланговый автомат АДШ-500 конструкции завода «Электрик» имеет два типа самоходных головок: ГСА-1-2 и ГСА-2-2.

Головка ГСА-1-2 предназначена для приварки к горизонтальной плоскости различных полос, ребер или других профильных элементов высотой 50... 160 мм. Головку ГСА-2-2 применяют для тех же работ, но при высоте привариваемых элементов более 160 мм. Головка прижимается к свариваемому изделию электромагнитами, полюсами которых служат катки тележки. Сварочный ток устанавливается в пределах 150... 600 А. Для включения и выключения сварочного тока автомат оборудован дистанционным кнопочным устройством. Автомат позволяет производить сварку со скоростью 10... 65 м/ч. Флюс подается в зону сварки сжатым воздухом. Тележка с механизмом подачи и бункером для флюса перемещается вслед за самоходной головкой благодаря натяжению гибкого шланга, по которому подается сварочная проволока. Шланг диаметром 36 мм имеет длину 2,5 ... 3,5 м. Контрольные приборы —

|

|

3 //'/г & Lift I

Рис. 61

Амперметр и вольтметр, а также маховичок потенциометра для плавного регулирования скорости сварки — смонтированы на корпусе механизма подачи электродной проволоки. Масса самоходной головки составляет 10... 12 кг.

Для повышения производительности сварки при малых диаметрах электродной проволоки Институтом электросварки им. Е. О. Патона разработан способ шланговой многоэлектродной сварки. Такой способ предусматривает подачу в зону дуги с одинаковой скоростью одновременно трех электродных проволок диаметром 1,6... 2,0 мм. Это позволяет применять сварочные токи до 800 ... 1000 А и тем. самым значительно повысить производительность сварки. Важным преимуществом этого способа является также возможность легирования металла свариваемого шва. Для этой цели применяется легированная сварочная проволока.

Установки и приспособления для сварки, служащие для механизации вспомогательных работ, могут быть разбиты на две основные группы: универсальные и специализированные. Универсальные установки и приспособления применяют при разнообраз-

=5*

|

А) |

|

JL |

|

|

|

Ш///7//////7Ш Ш//ШШШ/Ш штштт |

|

-HtH- |

|

|

Гг

N

ШшяяШшмш тшшштш>

Г;

|

Рис. 62 |

![]()

Ных сварочных работах. К ним относятся устройства и приспособления общего назначения: стенды и кантователи различной конструкции, струбцины, винтовые стяжки, правильные скобы, хомуты, домкраты и др. Специализированные установки и. приспособления разрабатывают и применяют, при серийном и массовом производстве. Они представляют собой стенды и установки с неподвижными и подвижными фиксаторами, имеющими зажимные устройства с механическим, пневматическим, гидравлическим или электрическим приводами. Такие устройства позволяют быстро и с достаточной точностью фиксировать взаимное расположение элементов свариваемой конструкции, значительно сокращая объем разметочных и проверочных работ.

Все устройства и приспособления разрабатывают по мере необходимости заводы-изготовители строительно-монтажных конструкций. Некоторые приспособления показаны на рис. 62:

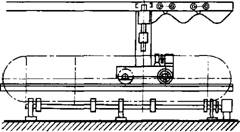

Установка для сварки прямолинейных швов в нижнем положении при изготовлении сварных балок, колонн и других изделий с несамоходной сварочной головкой (рис. 62, а), с самоходной сварочной головкой (рис. 62, б). Самоходная сварочная головка установлена на тележке, которая, перемещаясь по рельсовому пути (привод — от отдельного электродвигателя), обеспечивает движение дуги вдоль свариваемого шва.

Сварочный ток от источника питания подводится по проводам, которые подвешены на передвижных подвесках. Скорость перемещения тележки устанавливается переключением шестерен редуктора в пределах 15... 65 м/ч. Установка допускает сварку балок и колонн длиной не более 10 м и высотой не более 800 ... 1000 мм;

Установка для сварки кольцевых швов (рис. 62,в). Сварочная головка закреплена неподвижно, а изготовляемое изделие вращается на роликовом стенде;

Установка для сварки как прямолинейных, так и кольцевых швов (рис. 62, г). Автоматическая головка может перемещаться вдоль свариваемого изделия. Кроме того, в фиксированном положении она может выполнять кольцевые швы. Для этого изделие вращают с помощью механического привода или электропривода. Такая установка позволяет сваривать продольные и кольцевые швы только с наружной стороны.

Успешно применяется сварка продольных и кольцевых швов снаружи и изнутри сварочным трактором. При сварке продольных швов сварочный трактор двигается по самому изделию вдоль шва. При сварке кольцевых швов трактор перемещается по обечайке со скоростью, равной скорости ее вращения, но в противоположную сторону. Таким образом, сварочный трактор остается на месте, а свариваемый шов подается под трактор.

Опубликовано в

Опубликовано в

Добрый день коллеги!

Подбираем оборудование для сварки балок ПЕРЕМЕННОГО сечения.

Габариты изделия:

— длина балки — 13м.;

— высота балки — 300/700мм.;

— ширина полки — 200мм.;

— толщина полки — 18мм.;

— толщина стенки — 12мм.

Необходимые условия:

— гарантированный полный провар в тавровом соединении листов толщиной 12 и 18мм.;

— получение за один проход катета сварного шва — 10мм.;

— наличие системы слежения за стыком;

— система рециркуляции флюса (желательно).

Вы в теме? Тогда пишите.

С уважением, главный сварщик Орского вагонного завода

Гусев Олег Валентинович.