МЕХАНИЗИРОВАННЫЕ ПОТОЧНЫЕ И АВТОМАТИЧЕСКИЕ ЛИНИИ

10 апреля, 2016

10 апреля, 2016  admin

admin Механизированные поточные линии широко применяют в серийном и массовом производствах. На этих линиях большая часіь операций основного производственного процесса выполняется с по

мощью машин и механизмов. Механизируется также большинство вспомогательных операций.

Если на линии выполняются не только сварочные операции основного производственного процесса, то линию называют комплексной. Оборудование и рабочие места на линии расположены в порядке выполнения отдельных операций технологического процесса и их производительности взаимосвязаны. Загрузка и разгрузка машин деталями на таких линиях производится вручную или с применением несложных механизмов. Ниже рассмотрены некоторые характерные примеры механизированных линий, исполь - • зуемых в промышленности.

|

|

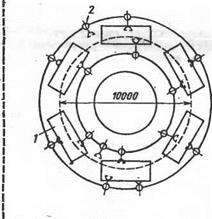

В автомобилестроении широко применяют поточные линии для сборки и сварки крупногабаритных штампо-сварных конструкций. Они эффективны при относительно небольших масштабах производства. На рис. 155 показана линия сборки и сварки боковин кузова автомобиля «Волга». Боковина — это объемная штампо-свариая конструкция из тонколистовой низкоуглеродисгой стали, свариваемая в 700 точках. Для сборки и сварки боковин служит круговой напольный конвейер карусельного типа. Диаметр рабочей площадки по оси приспособлений конвейера 10 м. На диске установлено шесть рабочих приспособлений /, по три для левой и правой симметричных боковин. По мере вращения конвейера происходят последовательная сборка и точечная сварка на подвесных машинах 2. Окончательные сборочные и сварочные операции производятся на стационарном приспособлении 3 и отдельных рабочих местах 4. После контроля на рабочем месте 5 деталь подвешивается на проходящий толкающий конвейер и подается на общую сборку кузова. При линейной скорости конвейера 4 м/мин собирают и сваривают 20 боковин в час.

Рис. 155. Схема поточной линии сОорки и сварки боковин кузова легкового автомобиля «Волга»

; Автоматическая линия.— это комплекс основного и вспомогательного, транспортного и другого необходимого оборудования, на котором без непосредственного участия человека выполняется определенная часть производственного процесса изготовления изделия. Линия имеет систему общего автоматического управления, обеспечивающего взаимодействие всех механизмов, устройств и аппаратуры, установленных на линии.

Функции обслуживающего персонала сводятся к наблюдению эа работой линии и ее наладке. В отдельных случаях начальные загрузочные и конечные разгрузочные операции и некоторые сборочные операции рабочий выполняет вручную или с помощью неавтоматических механизмов и устройств.

Ниже рассмотрены примеры автоматических линий, применяемых в промышленности.

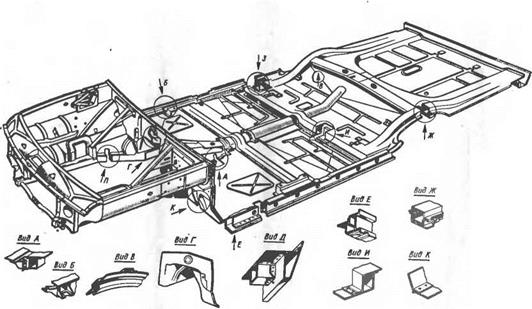

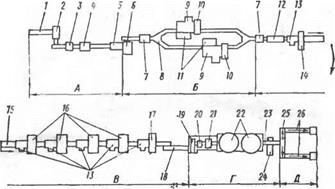

Широко используются автоматические линии на основе много - электродных точечных машин. На рис. 156 показано основание кузова автомобиля «Волга». Это крупное изделие (масса 155 кг), изготовляемое из ннзкоуглеродистой тонколистовой стали толщиной 1—3 мм, состоит из 200 деталей. Изделие сваривают в основном точечной сваркой. Из общего объема сварки (1200 точек) 870 точек сваривают на автоматической линии (рнс. 157). Линия состоит из семи многоэлектродных четырех колонных прессов, загрузочных и поворотных приспособлений, соединенных между собой траиспортны I конвейером для передачи изделия с одной позиции на другую со средней скоростью 1,5 м/с. Всего линия включает 13 отдельных позиций. Операции закладки частично механизированы. Производительность липни до 40 нзделий/ч.

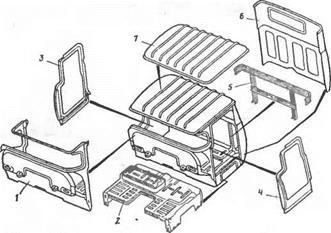

Кабина грузовых автомобилей — крупный объемный штампосварной узел, и автоматизация процесса его сборки и сварки сложная задача. На рис. 158 приведена узловая схема кабины грузового автомобиля ЗИЛ-130, а на рис. 159 автоматическая линия для ее сборки и сварки. Кабину изготовляют из тонколистовой низкоугле - рсднстон стали. Линия выполнена на многоэлектродных точечных машинах. Кабину последовательно собирают на двух параллельных механизированных линиях. Для прихватки применяют подвесные точечные машины. Окончательная сварка кабины 2 в 377 точках производится на четырех многоэлектродных машинах 1, 3, 4, 5. Кабины транспортируются по линии системой тележечно-шаговых конвейеров. Каждое рабочее место оснащено подъемным столом, который снимает поступающую кабину с конвейера. После окончания операции все столы опускаются и кабина попадает на шаговый транспортный конвейер для перемещения на следующую операцию сварки. Производительность линии ПО кабин в смену.

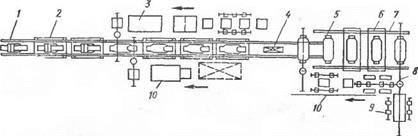

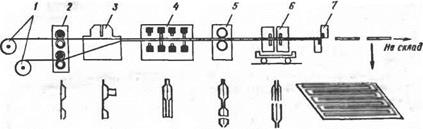

На рие. 160 приведена схема автоматической линии изготовления колес легковых автомобилей. Колесо автомобиля состоит из диска и обода. Обод собирается и сваривается с диском в восьми точках. На этой линии кроме сварочных операций выполняются операции правки полосы, вакатки обода, обрезки грата, профилирования

|

Рис. loti. Основание к^зоьа (пол) легкового автомобиля ГАЗ-24 «Волга» |

|

Рис. 157. Автоматическая линия сварки основания кузова автомобиля «Волга*: lt 7 — транспортное устройство липни для продольной и поперечной передачи основания кузова; 2, 6 — миогоэлектродные машины; 3 — участок сборки и сварки заднего пола? 4 — позиция попорота кузога иа 90°; 5 — позиция для точечной прихватки на подвесиыя машинах: 8 — монорельс электроталыо Для съема основания кузова; 9 — участок неправ» ления дефектов; 10 — участки сборки и сварки узлов передней части основания |

обода и др. Линия состоит из пяти участков, связанных между собой транспортными устройствами

На участке А подготовки ленты все операции совершаются автоматически, кроме загрузки накопителя /, выполняемой вручную. Поступающие рулоны ленты 2 разматываются и правятся в машине 3, обрезаются на мерные полосы ножницами 4 и подаются в очередной накопитель 5. Из накопителя полоса поступает на участок Б заготовки и сварки. Первая машина 6 этой линии завивает обод, который подъемным устройством 7 подается к желобам 8, направляющим ободья к стыковым машинам 9. Механический оператор 11 этих машин принимает обод, ориентирует его относительно электродов, подает к зажимам сварочной машины и после сварки направляет в установку 10 для срезки грата. Затем обод по желобу 12 подается на участок В линии для профилирования обода в машинах 14, 16.

|

Рнс. 158. Узловая схема кабины грузового автомобиля ЗИЛ-130: I — перо Док; 2 — основание кабины; 3, 4 ~ боковины; б — каркас задка; 6 панель задка; 7 — панель крышн |

На очередную машину обод передается по транспортному желобу 15. Загрузку ободьев в машины для профилирования обеспечивает специальное вагрузочное устройство 13. В конце этого участка обод окончательно калибруется на установке 17. После калибрования обод кантуется и по наклонным ленточным конвейерам 18 направляется на участок Г сборки и сварки колее. На рабочем месте 20 диски е ободом собирают вручную. Обод подается устройством 19, а диск транспортируется с другого участка автопогрузчиком.

![]() После сборки на прессе 21 пробивается ниппельное отверстие, диск окончательно запрессовывается в обод и колесо сваривается на двух четырехэлектродных машинах 22. После сварки колесо конвейером 23 передается на конечный участок линии Д, где окончательно контролируется на установке 24. Годные колеса по конвейеру 25 направляются на окраску, а колеса, имеющие дефекты, по конвейеру 26 направляются на участок исправления брака. Производительность линии 720 колес/ч. Линии изготовлены фирмой Kie - serling (ФРГ) н эксплуатируется на ВАЗе.

После сборки на прессе 21 пробивается ниппельное отверстие, диск окончательно запрессовывается в обод и колесо сваривается на двух четырехэлектродных машинах 22. После сварки колесо конвейером 23 передается на конечный участок линии Д, где окончательно контролируется на установке 24. Годные колеса по конвейеру 25 направляются на окраску, а колеса, имеющие дефекты, по конвейеру 26 направляются на участок исправления брака. Производительность линии 720 колес/ч. Линии изготовлены фирмой Kie - serling (ФРГ) н эксплуатируется на ВАЗе.

На рис. 161 показана схема автоматической линии изготовления радиа-

|

Рис. 160. Схема автоматической линии изготовления колес легковых автомобилей |

|

Рис. 161. Схема автоматической линии производства радиаторов отопления |

торов отопления. Панель этого радиатора представляет собой плоскую деталь, состоящую из двух половинок со штампованными каналами для циркуляции воды. Детали изготовляют из ннзкоугле- роднстой тонколистовой рулонной стали толщиной 1,5 мм. По периметру деталь сваривается шовной сваркой, а между каналами — точечной. Два патрубка к каждому радиатору приваривают стыковой сваркой оплавлением.

Лента разматывается из двух рулонов 1 и подается с большой скоростью (до 20 м/мин) в формовочную клеть 2. Каналы в полосе формируются валками, один из которых служит пуансоном, другой — матрицей. На следующей позиции 3 установлена подвижная стыковая машина для приварки двух патрубков к верхней панели. После сварки специальный пуансон прошивает отверстие и срезает грат. На позиции 4 происходит точечная сварка на многоэлектродной машине. Продольные швы сваривают на двух сварочных машинах 5, установленных одна против другой. На следующей позиции 6 две шовные машины с подвижными каретками сваривают поперечные швы. Затем радиаторы отделяются от полосы летучими ножницами 7, конвейером подаются на гидропресс для испытания и поступают в отделение окраски.

Опубликовано в

Опубликовано в