Механические свойства

9 декабря, 2012

9 декабря, 2012  admin

admin

• Механические свойства характеризуются способностью материала сопротивляться всем видам внешних воздействий с приложением силы. По совокупности признаков различают проч

ность материала при сжатии, изгибе, ударе, кручении и т. д., твердость, пластичность, упругость, истираемость. 9 Прочность — свойство материала сопротивляться разрушению под действием напряжений, возникающих от нагрузки. Изучением этого свойства материалов занимается специальная наука — сопротивление материалов. Ниже излагаются общие понятия о прочности материалов, необходимые для изучения основных свойств строительных материалов.

Материалы, находясь в сооружении, могут испытывать различные нагрузки. Наиболее характерными для строительных конструкций являются сжатие, растяжение, изгиб и удар. Каменные материалы (гранит, бетон) хорошо сопротивляются сжатию и намного хуже (в 5...50 раз) — растяжению, изгибу, удару, поэтому каменные материалы используют главным образом в конструкциях, работающих на сжатие. Такие материалы, как металл и древесина, хорошо работают на сжатие, изгиб и растяжение, поэтому их используют в конструкциях, испытывающих эти нагрузки.

Прочность строительных материалов характеризуется пределом прочности. Пределом прочности (Па), называют напряжение, соответствующее нагрузке, вызывающей разрушение образца материала:

R = F/A,

Где F — разрушающая сила, Н; А — площадь поперечного сечения образца до испытания, м2.

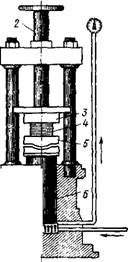

Предел прочности при сжатии различных материалов 0,5... 1000 МПа и более. Прочность на сжатие определяют испытанием образцов на механических или гидравлических прессах (рис. 1.5). Для этой цели применяют специально изготовленные образцы, формы куба со стороной 2...30 см. Из более однородных материалов образцы делают меньших размеров, а из менее однородных — больших размеров. Иногда на сжатие испытывают образцы, имеющие форму цилиндров или призм. При испытании на растяжение металлов применяют образцы в виде круглых стержней или полос; при испытании на растяжение вяжущих веществ используют образцы в виде восьмерок.

|

Рис. 1.5. Схема гидравлического пресса для испытания на сжатие: / — станина; 2 — винтовое приспособление для зажима образца; 3 — верхняя опорная плита; 4 — испытуемый образец; 5 — нижняя опорная плнта с шаровой поверхностью; 6 — поршень |

Для определения предела прочности образцы изготовляют в соответствии с указаниями ГОСТов. Размеры и форму об

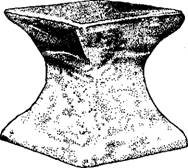

разцов строго выдерживают, так как они существенно влияют на результат испытания. Так, призмы и цилиндры меньше сопротивляются сжатию, чем кубы того же поперечного сечения; наоборот, низкие призмы (высота меньше стороны) больше сопротивляются сжатию, чем кубы. Это объясняется тем, что при сжатии образца плиты пресса плотно прижимаются к опорным плоскостям его и возникающие силы трения удерживают от расширения прилегающие поверхности образца, а боковые центральные части образца испытывают поперечное расширение, которое удерживается только силами сцепления между частицами. Поэтому чем дальше находится сечение образца от плит пресса, тем легче происходит разрушение в этом сечении и образца в целом. По этой же причине при испытании хрупких материалов (камня, бетона, кирпича и т. п.) образуется характерная форма разрушения — образец превращается в две усеченные пирамиды, сложенные вершинами (рис. 1.6).

|

Рис. 1.6. Образец куба после испы тания на сжатие на гидравлике ском прессе |

На прочность материала оказывают влияние не только форма и размер образца, но и характер его поверхности и скорость приложения нагрузки. Поэтому для получения сравнимых результатов нужно придерживаться стандартных методов испытания, установленных для данного материала. В табл. 1.4 приведены характерные образцы, применяемые для определения предела прочности строительных материалов.

D = 15; А = 15

Прочность зависит также от структуры материала, его плотности (пористости), влажности, направления приложения нагрузки. На изгиб испытывают образцы в виде балочек, расположенных на двух опорах и нагруженных одним или двумя сосредоточенными грузами, увеличиваемыми до тех пор, пока балочки не разрушатся.

Предел прочности на изгиб (Па) определяют по формулам: при одном сосредоточенном грузе и балке прямоугольного сечения

= 3Fl/(2bh2)-,

При двух равных грузах, расположенных симметрично оси балки,

RИ = 3F(l - a)/(bh2),

Где F — разрушающая нагрузка, Н; I — пролет между опорами, м; B и H — ширина и высота поперечного сечения балки, м; а — расстояние между грузами, м.

В материалах конструкций допускаются напряжения, составляющие только часть предела прочности, таким образом создается запас прочности. При установлении величины запаса прочности учитывают неоднородность материала — чем менее однороден материал, тем выше должен быть запас прочности.

При установлении коэффициента запаса прочности важными являются агрессивность эксплуатационной среды и характер

Приложения нагрузки. Агрессивная среда и знакопеременные нагрузки, вызывающие усталость материала, требуют более высокого коэффициента запаса прочности. Запас прочности, обеспечивающий сохранность и долговечность конструкций зданий и сооружений, устанавливают нормами проектирования и Определяют видом и качеством материала, условиями работы и классом здания по долговечности, а также специальными технико-экономическими расчетами.

За последние годы в практику строительства внедряются новые методы контроля прочности, позволяющие испытывать без разрушения образцы или отдельные элементы конструкций. Этими методами можно испытывать изделия и конструкции при их изготовлении на заводах и строительных объектах, а также после установки их в зданиях и сооружениях.

Известны акустические методы, из которых наибольшее распространение получили импульсный и резонансный. Указанным методам присуще общее основное положение, а именно: физические свойства материала или изделия оцениваются по косвенным показателям — скорости распространения ультразвука или времени распространения волны удара, а также частотой собственных колебаний материала и характеристикой их затухания. • Твердость — способность материала сопротивляться проникновению в иего другого более твердого тела. Твердость не всегда соответствует прочности материала. Для определения твердости существует несколько методов.

Твердость каменных материалов оценивают по шкале Мооса, состоящей из десяти минералов, расположенных по степени возрастания их твердости. Показатель твердости испытуемого материала находится между показателями твердости двух соседних минералов, из которых один чертит, а другой чертится этим материалом. Твердость металлов и пластмасс определяют вдавливанием стального шарика. От твердости материалов зависит их истираемость. Это свойство материала важно при обработке, а также при использовании его для полов, дорожных покрытий.

Шкала твердости Мооса

Легко чертится ногтем Чертится ногтем Легко чертится стальным ножом Чертится стальным ножом под не-

|

5. Апатит (сталь) 6. Полевой шпат 7. Кварц |

Большим нажимом Чертится стальным нож ом под боль

Шим нажимом Слегка царапает стекло, стальным

Ножом не чертится Легко чертит стекло, стальным но

8. Топаз

|

Жом не чертится |

9. Корунд 10. Алмаз

• Истираемость материала характеризуется потерей первона - { чальной массы, отнесенной к 1 м2 площади истирания. Сопротивление истиранию определяют для материалов, предназначенных > для полов, дорожных покрытий, лестничных ступеней и др.

• ИзносЬм называют разрушение материала при совместном действии истирания и удара. Прочность при износе оценивается потерей в массе, выраженной в процентах. Износу подвергают материалы для дорожных покрытий и балласта железных дорог.

• Сопротивление удару имеет большое значение для материалов, применяемых в полах и дорожных покрытиях. Предел прочности материала при ударе (Дж/м[2]) характеризуется количеством работы, затраченной на разрушение образца, отнесенной к единице объема материала. Испытание материалов на удар производят на специальном приборе — копре.

• Деформация — изменение размеров и формы материалов под нагрузкой. Если после снятия нагрузки образец материала восстанавливает свои размеры и форму, то деформацию называют Упругой, если же он частично или полностью сохраняет изменение формы после снятия нагрузки, то такую деформацию наЗывают пластической.

• Упругость — свойство материала восстанавливать после снятия нагрузки свою первоначальную форму и размеры. Пределом упругости считают напряжение, при котором остаточные деформации впервые достигают некоторой очень малой величины

(устанавливаемой техническими условиями на данный материал) .

Пластичность — свойство материала изменять свою форму под нагрузкой без появления трещин (без нарушения сплошности) и сохранять эту форму после снятия нагрузки. Все материалы делятся на пластичные и хрупкие. К пластичным материалам относят сталь, медь, глиняное тесто, нагретый битум и т. п. Хрупкие материалы разрушаются внезапно без значительной деформации. К. ним относят каменные материалы. Хрупкие материалы хорошо сопротивляются только сжатию и плохо — растяжению, изгибу, удару.

Опубликовано в

Опубликовано в