Методы определения теплоемкости

18 апреля, 2013

18 апреля, 2013  admin

admin Метод смешения

Этот простой метод определения средней теплоемкости, редко применяемый в настоящее время, состоит в том, что испытуемый образец, нагретый предварительно до некоторой точно определенной температуры, за очень короткий промежуток времени, в течение которого его температура предполагается неизменной, переносится в теплоизолированный калориметр. В калориметре находится вещество (чаще жидкость или газ) при более низкой температуре. Охлаждаясь, образец отдает тепло калориметрическому веществу и через него — всей калориметрической системе, которая при этом нагревается.

Известно, что при смачивании дисперсных материалов выделяется некоторое количество тепла (теплота смачивания). Для устранения связанной с этим погрешности в определении теплоемкости испытуемый материал помещается в непроницаемый для жидкости контейнер. Так, В. Фритц и Г. Мозер [41] помещали нагретый уголь в стеклянную ампулу. Аналогичным образом устраняется непосредственный контакт между образцом и калориметрическим веществом (тающий лед) в ледяном калориметре Бунзена. Такое решение приводит, впрочем, к увеличению и без того значительной продолжительности опыта.

Для расширения температурного интервала определения теплоемкости и устранения теплового эффекта смачивания в так называемых массивных калориметрах смешения в качестве калориметрического вещества используются металлические блоки из хорошо проводящих материалов — алюминия, меди и т. п. Массивные калориметры позволяют определять среднюю теплоемкость вплоть до весьма высоких температур.

Теоретической основой метода является вытекающее из закона сохранения энергии равенство изменения энтальпии образца и калориметрической системы с учетом потерь тепла в окружающую среду. Расчетная формула метода для средней удельной теплоемкости в интервале от Т1 до Т2 обычно имеет вид

Г ___ А (Т1 — Т0) + В ПЛ/

Т(Г2-Г,) ’ иУ. г;

Где А и В — постоянные калориметра, причем А имеет физический смысл средней теплоемкости калориметрической системы в интервале от То до Ть а В характеризует тепловые потери (обе постоянные определяются, как правило, калибровкой по веществу с известной теплоемкостью); т — масса образца; Т0 — начальная температура калориметрической системы; Т — конечная температура калориметра с образцом; Т2— начальная температура образца (Т2>Т{>Т0).

Точность метода в значительной степени зависит от соотношения теплосодержаний образца и калориметрической системы, возрастая с увеличением этого отношения. Поэтому для получения результатов с достаточной точностью следует стремиться к относительному увеличению массы образца или его начальной температуры. Последнее обстоятельство является причиной того, что методом смешения невозможно определить истинную теплоемкость.

Метод адиабатического калориметра

Сущность метода состоит в следующем. К образцу, на всех поверхностях которого поддерживаются адиабатные условия (исключающие теплообмен с окружающей средой), периодически или непрерывно подводится точно определенное количество тепла и регистрируется вызванное этим изменение температуры. Расчетная формула метода

С* - ■ <1У-3> где А(2 — подведенное тепло; АТ — изменение температуры образца; т — его масса; А — тепловое значение калориметра, представляющее, по сути, теплоемкость контейнера, нагревателя, датчика температуры и определяемое расчетом или экспериментальным путем.

Для создания адиабатных условий образец с нагревателем окружается специальными экранами, температура которых автоматически поддерживается равной температуре поверхности образца или контейнера с образцом. Часто пространство между образцом и экранами вакуумируется. Например, для определения теплоемкости углей и коксов в интервале 30— 350° С применяли адиабатический калориметр, где шаровой контейнер с образцом и внутренним нагревателем окружен несколькими сферическими экранами, два из которых снабжены автономными нагревателями [42]. Вся система вакуумирована и помещена в термостат.

Как отмечалось выше, особый интерес с точки зрения структурных исследований и развития термодинамического, подхода к процессам переработки твердых горючих ископаемых представляет низкотемпературная зависимость теплоемкости.

На рис. 10 [43] изображена установка для определения теплоемкости твердых тел в интервале температур 1,5—300 К - 58

Рнс. 10. Установка для определения теплоемкости при низких температурах:

|

К насосу |

/ — калориметр; 2 — гелиевый сосуд Дьюара; 3— азотный сосуд Дьюара; 4, 5 — капка; 6~ стойка; 7 — линия откачки паров гелия; 8 — гелиевый наливной сифон; 9 — вентильная коробка; 10— патрубок для впуска теплообменного газа; // — уплотнение для ввода проводов; /2 — адсорбционный насос; 13— вакуумная камера;

/ — калориметр; 2 — гелиевый сосуд Дьюара; 3— азотный сосуд Дьюара; 4, 5 — капка; 6~ стойка; 7 — линия откачки паров гелия; 8 — гелиевый наливной сифон; 9 — вентильная коробка; 10— патрубок для впуска теплообменного газа; // — уплотнение для ввода проводов; /2 — адсорбционный насос; 13— вакуумная камера;

14— фланец; /5—откачная

Трубка

Она представляет собой вакуумный адиабатический калориметр и криостат. Последний состоит из двух сосудов Дьюара. В наружный сосуд заливается жидкий азот, а во внутренний — жидкий гелий или жидкий азот в зависимости от требуемого охлаждения. Жидкий азот в наружном сосуде находится при атмосферном давлении, а во внутреннем создается вакуум для понижения температуры кипения сжиженного газа.

Вакуумная камера связана с помощью вентильной коробки с системой вакуум-насосов и устройством, дозирующим теплообменный газ —гелий, способствующий ускорению выравнивания температурного поля. После достижения заданной температуры гелий откачивается из камеры.

Конструкция собственно калориметра зависит от вида испытуемого материала. При испытании монолитных образцов он представляет собой полый цилиндр, изготовленный из испы-

Метод диатермической оболочки

|

Туемого материала, во внутреннюю полость которого введенж капсула с образцовым платиновым термометром сопротивле^ ния. На наружной поверхности этой капсулы намотан нагревав тель из константановой проволоки. I В случае испытания дисперсных материалов калориметя представляет собой контейн'ер из тонкого медного листа е крышкой, в которую впаян медный стакан для термометра со| противления. На наружной поверхности стакана смонтировав нагреватель. В донышко стакана впаивается медный капилляр! через который после вакуумирования вводится теплообменный! газ — гелий. Калориметр подвешивается к верхней крышке вакуумной) камеры на тонких капроновых нитях. а Адиабатные условия при измерении во всех областях тем-; ператур, в том числе гелиевых, обеспечиваются двумя экрана-* ми, снабженными константановыми нагревателями. Поддер! жание адиабатного режима осуществляется по схеме: датчи^ Разности температур (дифференциальная термопара) —фото - компенсационный усилитель — усилитель мощности — нагрева.-« тель экрана. | Описанная установка в сочетании с прецизионной измеряй тельной аппаратурой обеспечивает получение температурной! зависимости теплоемкости с малой погрешностью в интервале |

|

1,5—300 К. |

![]()

|

(1^4; |

![]() ТСу = К~-------- А,

ТСу = К~-------- А,

Где АТ — перепад температур на оболочке; Ь — скорость нагрева; К и А—постоянные калориметра, зависящие от температуры, причем К имеет смысл константы теплопередачи, а А — теплового значения калориметра. Обе постоянные определяются путем калибровки.

Поскольку наиболее трудоемкой частью обработки результатов является определение скорости нагрева, целесообразно применение так называемых скоростемеров — элементов конструкции, генерирующих термо-э. д. с., пропорциональную скорости нагрева. В дифференциальном калориметре таким элементом может служить вторая оболочка, окружающая реторту с эталонным материалом, перепад температур на которой

.-г ЪА'

АГ0=—•

Применение данного метода для определения теплоемкости твердых горючих ископаемых в процессе пиролиза требует учета ряда специфических обстоятельств:

Непрерывного изменения массы материала в процессе нагрева, что вынуждает подставлять в формулу (1У.4) значения т, исправленные с учетом потери массы при пиролизе. Для этого используются данные о кинетике выделения летучих вещест» при соответствующей скорости нагрева, полученные в отдельном опыте;

Возможности химического взаимодействия нагретого угля с - металлической ретортой, вызывающего науглероживание и изменение свойств материала реторты. Во избежание этого исследуемый материал помещается в кварцевую реторту, плотнопритертую к стенкам стального цилиндра;

Вспучивания углей в пластическом состоянии, которое может вызвать нарушение герметичности реторты. Сильно вспучивающиеся угли следует разбавлять инертным материалом (например, кварцевым песком), вводя соответствующие поправки при обработке результатов;

Возможности побочных тепловых эффектов, вызываемых окислением нагретого топлива атмосферным кислородом. Это - вынуждает специальным образом герметизировать реторту с образцом и непрерывно продувать через нее в небольших количествах инертный газ, тщательно очищенный от примеси кислорода.

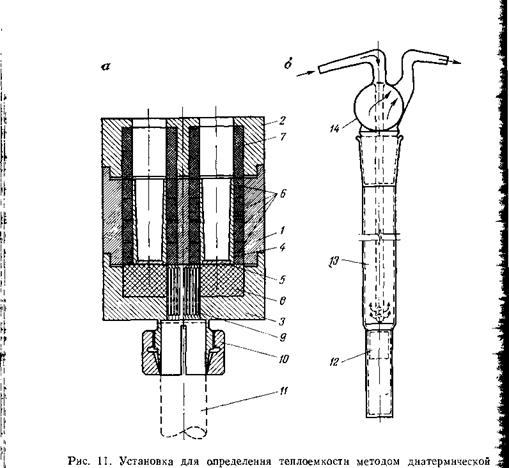

На рис. 11 показана установка для определения теплоемкости углей и коксов методом диатермической оболочки в интервале температур 20—1000° С.

Диатермический калориметр, входящий в установку, представляет собой разъемный массивный блок, изготовленный из жаропрочного сплава № 437 и имеющий два сверления, в которые помещаются тонкостенные гильзы из того же материала.

|

' оболочки: м* » <1 — калориметр, б — реторта, 1— корпус, 2 — верхняя крышка, 3 — нижняя крышка, 1 4—гильза, 5 — дно гнльзы, 6 — тепломерная оболочка, 7 — верхний изолятор, 8 — ниж - I? инй изолятор, 9 — электроизолирующие трубки, 10— стопорная гайка, // — опорная | 11 труба, 12— изолятор, 13—реторта, 14 ~ пробка с газоподводящей трубкой || I |

Гильзы отделены от блока тепломерной оболочкой, выполнен - ^ ной из ультралегковесного огнеупора. К материалу оболочек - | предъявляются следующие требования: низкая теплопровод - 4

1 ность, однородность, полное отсутствие каких-либо фазовых ™

“ превращений в рабочем температурном интервале, монотонное^

Т изменение теплоемкости с температурой и сохранение формы^

1 после обжига. В данном случае для изготовления оболочек при - :

I менялась пенокерамика плотностью 350 кг/м3. |

Для предотвращения науглероживания гильз испытуемый ^ материал и эталон помещают в реторты из плавленого квар - ’ да, нижняя часть которых притерта по конической внутренней 1 1 поверхности гильз, благодаря чему сводится к минимуму зазор -

Между ретортой и гильзой при их термическом расширении - Конструкция реторты позволяет производить ее непрерывную продувку инертным газом.

Для повышения однородности температурных полей в образце и эталоне, в крышке и донной части калориметрического блока установлены теплоизоляторы из легковесного огнеупора.

Каждая тепломерная оболочка состоит из четырех цилиндрических секций диаметром 23 (17) мм и высотой 10 мм, на наружной и внутренней поверхностях которых расположены соответственно горячие и холодные спаи дифференциальной платино-платинородиевой термоэлектрической батареи. На каждой секции смонтировано по 19 пар спаев. Термобатареи всех секций каждой оболочки соединены последовательно. На второй (от низа) секции имеется, кроме того, отдельная термопара для измерения температуры внутренней поверхности оболочки, связанной некоторым образом (определяемым при калибровке) с температурой в центре загрузки. Все секции связаны между собой фосфатной жаропрочной замазкой, которая применена также при их монтаже на гильзах. Гильзы отделены от оболочек тонкими листами слюды.

Калориметр помещается в трубчатую разъемную электропечь (рис. 12), которая питается от сети переменного тока через стабилизаторы и вариатор напряжения, служащий для формирования линейного закона изменения температуры во* внутреннем пространстве печи. Э. д. с., развиваемая измерительными термобатареями и термопарами, регистрируется при помощи трехканального зеркального гальванометра. Добавочные сопротивления служат для согласования электрических параметров термобатарей с параметрами входных цепей гальванометров.

Подаваемый в рабочую среду азот очищается от кислорода и осушается последовательным пропусканием через 30%-ный раствор КОН, растворы пирогаллола, серной кислоты и засыпку СаС12. Непосредственно перед поступлением в реторту очищенный азот пропускается через подогреваемую электрическим током кварцевую трубку.

Калибровка прибора заключается в построении температурной шкалы и определении в функции температуры констант калориметра К а А.

Градуировка температурной шкалы, как обычно в термографической практике, осуществляется по реперным точкам (см. гл. IV).

Константы калориметра определяются по данным нескольких опытов, в ходе которых в «эталонной» реторте находится прокаленный химически чистый А1203 или MgO, теплоемкость которых известна для широкого интервала температур с достаточной точностью (табл. IV. 1). Рабочая реторта поочередно заполняется точными навесками веществ с известной теплоем-

|

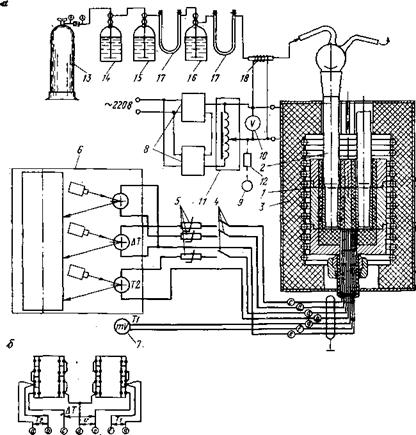

Рис. 12. Схема установки для определения теплоемкости углей в процессе пиролиза (а) и принципиальная схема измерения (б): |

1— калориметр; 2 — реторта; 3— электропечь; 4 — тумблеры; 5—магазин сопротивлений; 6 — зеркальный гальванометр; 7 — милливольтметр; 8 — стабилизатор напряжения; 9— двигатель вариатора; 10 — вольтметр; // — автотрансформатор ЛАТР-1; 12 — редуктор; 13—баллои с азотом; 14 — склянка с раствором КОН; 15 — склянка с раствором. пирогаллола; 16 — склянка с серной кислотой; 17 — трубка с СаС12; 18 — трубка для

Подогрева азота

Костью или остается пустой. Остальные условия калибровочных опытов (скорость нагрева, ток азота и пр.) должны быть полностью идентичны рабочим.

Из полученных термограмм определяется отношение А Т/Ь как функция температуры. Затем для температур через 50°С строится график ДТ/£>=/(Т), который усредняется для группы опытов с эталоном и с пустой ретортой.

Расчет констант К и А во всем рабочем интервале температур производится по формулам «4

Где Сэ — теплоемкость эталона при даннной температуре; АТ и Ь — соответственно разность температурных перепадов на оболочках и скорость нагрева в опытах с эталоном в рабочей реторте; АТ2 и Ь2— то же, для опытов с пустой рабочей ретортой!

|

Таблица IV.! Теплоемкость химически чистых А1203 и М^О, используемых в качестве эталонных веществ при калибровке

|

В ходе опыта рабочая реторта заполняется (всегда до одного и того же уровня) точной навеской (около 2 г) высушенного материала, измельченного до <0,2 мм, и устанавливается в соответствующее гнездо калориметра. Частота вращения привода вариатора, определяемая требуемой скоростью нагрева, подбирается опытным путем.

В процессе опыта на диаграмме фиксируются смещения лучей гальванометров, соответствующие трем измеряемым величинам: температуре, скорости нагрева и разности температурных перепадов на оболочках. По окончании опыта на проявленную термограмму наносят температурную шкалу через 50° С и измеряют отклонения перечисленных величин от предварительно зафиксированных нулевых линий. Расчет теплоемкости при каждой данной температуре производится по формуле (1У.4).

По описанной методике определяется эффективная теплоемкость. Для определения истинной (равновесной) теплоемкости материал подвергается четырехчасовой изотермической выдержке вне калориметра. При этом реакции пиролиза практически полностью завершаются и образец подвергается повторному нагреву до температуры изотермического выдерживания

5 Зак, 179 65

С определением соответствующих показателей.

|

Рис. 13. Общий вид калориметра для определения теплоемкости малых количеств вещества при низких температурах: 1, 2— закрытые медные сосуды; 3, 4 — стержнн; 5 — блок-нагреватель; 6, 7—. Гальванометры; 8 — крышка; 9 — теплоизо- ляторы; 10 — выводы термопар; // — термопара |

|

Ным автора, не превышает ет вид |

![]() Квазистационарный тепловой режим используется также в предложенном М. Ш. Ягфа - ровым [46] способе измерения теплоемкости малых количеств вещества при низких температурах. Испытуемый материале количестве 0,01—0,02 г помещается в малоинерционный медный сосуд 1 (рис. 13), полностью эквивалентный сосуду

Квазистационарный тепловой режим используется также в предложенном М. Ш. Ягфа - ровым [46] способе измерения теплоемкости малых количеств вещества при низких температурах. Испытуемый материале количестве 0,01—0,02 г помещается в малоинерционный медный сосуд 1 (рис. 13), полностью эквивалентный сосуду

2, Остающемуся пустым в ходе опытов. Сосуды, представляющие собой, по существу, головки (спаи) термопар, соединены с массивным медным блоком - нагревателем узкими «тепловыми мостиками» (стержнями) из хорошо проводящего материала. Блок с намотанным на него нагревателем помещается в закрытый сосуд, находящийся в криостате. Нижний предел температурного интервала измерений составляет 83 К. Погрешность измерений, по дан - 3%. Расчетная формула име-

|

(ІУ.6) |

Где АГ] — разность температур между сосудами 1 и 2; АТ2 — разность температур между пустым сосудом и блоком-нагревателем, измеряемая при помощи термопар; К — константа калориметра, определяемая при калибровке.

Опубликовано в

Опубликовано в