Методика теплового и гидромеханического расчетов теплообменного аппарата

5 мая, 2013

5 мая, 2013  admin

admin Следует различать два основных типа расчетов рекуперативных теплообменных аппаратов: поверочный и проектный (выбор типового или конструирование нового, создание серии).

Поверочный расчет предполагает определение конечных температур рабочих сред, тепловой производительности теплообменника и его соответствие заданному тепловому режиму при заданных расходах сред с определенными начальными температурами. Обычно поверочный расчет производят для оценки работы аппарата при режимах, отличных от номинального.

Проектный тепловой расчет выполняет задачу определения поверхности теплообмена при заданных условиях на проектирование и параметрах рабочих сред.

Задание на проектирование (исходные данные) включает указание о рабочих средах, расходе основного продукта (нагреваемой среды), тепловой производительности аппарата, температурах сред начальной и конечной. При отсутствии в исходных данных одной из температур или расхода их определяют из условий теплового баланса.

Дополнительными исходными данными являются технологические и конструктивные ограничения — максимальная температура стенки, интенсивность охлаждений на поверхности теплообмена, располагаемый напор для нагнетателей и’Т. п. По основным и дополнительным исходным данным выбирают материалы элементов^ конструкции аппарата и методы чистки поверхностей теплообмена.

Тепловым и гидромеханическим расчетам предшествует конструктивная проработка, включающая выбор компоновочной схемы, типа поверхностей теплообмена, схемы течения теплоносителей, а также предварительный расчет их скоростей.

В случае трубчатых теплообменных аппаратов выбирается тип трубок, определяются геометрические характеристики основных узлов. По объемному расходу теплоносителя ', заданной скорости и выбранному диаметру трубок с! в„ из уравнения сплошности определим количество трубок в одном ходе:

П — —2~!—. (1.71)

«*011® I

Схема течения, а следовательно, и число ходов г, выбранные на основании результатов вариантных расчетов или по прототипам, должны обеспечить следующее: наибольший средний температурный напор, с которым связана наибольшая про* изводительность или наибольшее сокращение поверхности теплообмена; наилучшее использование сред, когда достигаются минимальные расходы и температуры стенок. Как правило, наиболее выгоден противоток. При постоянстве одного из теплоносителей выбор направления движения не имеет значения. Методы оптимизации выбора геометрических, технологических и других характеристик аппаратов рассмотрены в четвертом разделе.

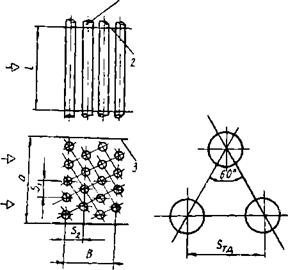

Зная число ходов, определяем количество труб в аппарате: Л^д = 2/г. Размещение труб в трубных досках чаще всего осуществляется по схеме правильных треугольников, что дает в мсжтрубнон части шахматный равнопроходнын пучок (рис. 1.7). Количество трубок в трубной доске определяем при треугольной разбивке, следуя рекомендациям [68]: Л'д= V Ск. Здесь с—коэффициент, учитывающий количество трубок в сегментах, которые образованы окружностью и сторонами вписанного шести-

|

I

Рис. 1.7 Компоновка трубного пучка: /— трубы; 2 — перегородка: я — стенки кож уча |

Угольника (при №о<127 с=1, при Л/0:>169 с= 1,11 -5-1,16); к — коэффициент, учитывающий количество исключенных трубок при установке межходовых перегородок и анкерных связей.

Общее количество трубок во вписанном шестиугольнике

Л'о = 0,75 <Яд — 1) + 1 (1.72)

(яд — количество трубок по большой диагонали). Диаметр трубной доски

°*.-'Ь. у/Г''33 (-£--')• С-73>

Таким образом, если из уравнения сплошности определено количество труб в аппарате №л, то по конструктивно заданному шагу

Труб 5тр, обычно 5,р = (1,35-4- 1,5)^,. можно последовательно рассчитать значения Отр. «д,

Внутренний диаметр корпуса должен учитывать зазор между трубным пучком и корпусом, выбираемый из конструктивных и технологических соображений.

Скорость среды в межтрубном пространстве получим из уравнения сплошнсстл: до? = УУ/, где площадь живого сечения — см. рис. 1.7 (при поперечном обтеканнн / = а1 — пШ„, при про-

[2

И

Дольном { = аЬ— п—^-) У-2 — объемный расход теплоносителя

В межтрубном пространстве.

Для пластинчатых теплообменных аппаратов конструктивный расчет (выбор числа пластин) выполняется после теплового расчета и сводится к определению количества пластин в пакете. Для этого по вычисленным или выбранным скоростям движения в каналах из уравнения сплошности рассчитаем проходные сечения для одного и другого теплоносителей:

|

|

Зная для типа пластины площадь поперечного сечения одного канала находим необходимое количество параллельных каналов для теплоносителей: П1=/|//к; п2 = /г//к. Тогда число пластин в пакете т = 2п, где п определено до целого между пх и «2 так, чтобы не изменялись существенно скорости теплоносителей в каналах.

Располагая необходимой поверхностью теплообмена Ра, вычисленной в результате теплового расчета и округленной до ближайшего стандартного значения, определяем количество пакетов (ходов) в пластинчатом аппарате г = /^/(Ляг).

Общее количество пластин в аппарате т0 = гт + 2 (/^— поверхность теплопередачи одной пластины).

В соответствии с проектным заданием течения теплоносителей при известных начальных и конечных температурах теплоносителей находим средний температурный напор по формуле (1.45). По средним температурам теплоносителей определяем их теплофизические характеристики р, X, ср, V.

Для заданных схем течения, фазового состояния или возможного фазового перехода теплоносителя, формы каналов при наличии турбулизаторов по материалам, представленным в гл. 2, выбираем уравнения для расчета коэффициента теплоотдачи обоих теплоносителей..

|

А =5 |

![]() Располагая данными о теплопроводности материала, толщине стенок труб, пластин и т. п., а также учитывая толщины возможных отложений на поверхностях теплообмена и теплопроводности этих отложений, вычисляем коэффициенты теплопередачи в аппарате для пластин и плоских стенок

Располагая данными о теплопроводности материала, толщине стенок труб, пластин и т. п., а также учитывая толщины возможных отложений на поверхностях теплообмена и теплопроводности этих отложений, вычисляем коэффициенты теплопередачи в аппарате для пластин и плоских стенок

(1.74)

|

П

|

И для цилиндрических многослойных стенок

|

(1.75) |

![]() 1

1

^<+1 ,_____ !_

“|“1 £4 21 4, г “2“я+1

Найденные значения А/1 при заданной производительности аппарата позволяют определить поверхность теплообмена из уравнения (1.28).

Зная поверхности теплообмена аппарата ^а и определив длины каналов или количество пластин, выполним гидромеханический расчет аппарата по одному и другому теплоносителям.

Коэффициенты сопротивления трения и местных сопротивлений вычисляем по формулам или выбираем по табличным данным, приведенным в гл. 2, для различных режимов течения, форм каналов н типов местных сопротивлений. Получив из уравнения сплошности скорости по тракту канала, вычислим суммарные гидравлические сопротивления трактов одного и другого теплоносителей по формуле (1.70).

Гидравлические сопротивления в проектируемом аппарате на заданное количество теплоносителя существенно зависят от скорости (пропорциональны од2), следовательно, малые погрешности в выборе скорости обусловливают значительные расхождения между расчетным и заданным располагаемыми напорами. Предлагаемый в работе [6] способ вычисления скорости по значению располагаемого перепада и ориентировочно заданному коэффициенту теплоотдачи в основных каналах теплообменника значительно уменьшает число приближений в проектном расчете, так как расчетные формулы исходят из условий связности располагаемого напора, коэффициентов сопротивления, скорости и коэффициента теплоотдачи.

Действительно, приняв во внимание, что

Д= 1 = -^- л - °1саИц-‘^

Получим после преобразований

=2 V ~т4- °-7б)

У *СР|Р| ('п-'и)

Изложенная методика проектного расчета варианта теплообменного аппарата может быть формализована расчетной таблицей (см. примеры расчета).

Пример 1. Произвести проектный расчет пластинчатого теплообменника для охлаждения 75%-ной фосфорной кислоты холодной водой при следующих исходных, чанных (табл. 1.3).

Массовый расход кислоты 0] = 42 кг/с; объемный расход кислоты V, = = 0,0266 м"-'с; начальная температура кислоты = 85 С; конечная температура кислоты 2 = 40 ‘С; начальная температура охлаждающей воды 12, = = 20 °С; конечная температура воды /и = 40 °С; рабочее давление в аппарате

|

1.3. Тепловой и гидродинамически» расчет

|

|

Показатель |

Расчетная формула или способ определения |

Результат |

|

Коэффициент теплоотдачи от кислоты к стенке аи Вт/(м* ■ К) |

Ми,/.,- <*3 |

2920 |

|

Рациональная скорость движения воды в канале ц'2, м/с |

“2 ('ст -'2) ДР2 С2 (^-^2 '21) Р2'2 принимаем ориентировочно . ^1+^2 /ст =------------- —1- (2 принимаем |

0.567 ✓ 2500 Вт/ К) 2,6 |

|

Коэффициент общего гидравлического сопротивления по стороне воды с2 |

Р.___ А 1*е°>25 А принимаем по табл. 1.2 |

2,58 |

|

Число Рг, при средней температуре воды |

Е*ч*Р* РГа “ Х2 |

5,42 |

|

Число Ргст при температуре стенки |

Рг ______ сстчстРст СТ т, Лст |

2,85 |

|

Число Ми2 для потока воды |

Ми2=СЯе"Рг2т_^ ГгСт |

167 |

|

Число Ие2 для потока воды |

1?ег — 2 э ^2 |

5650 |

|

Коэффициент теплоотдачи от стенки к воде а, |

N и2^2 “5 - ^ |

12 900 |

|

Термическое сопротивле- Ь Ние стенки —Н1- ,м* К/Вт Ст |

Р — Ьсг *ст |

О А О 1 |

|

Термическое сопротивление загрязнении по сто - ро ам Яз. м» • К/Вт |

V А ,а V Принимаем по отраслевым нормативным документам |

0.22 • 10-3 |

|

Показатель |

Расчетная формула или способ определения |

Результат |

|

КґЗффіІІ|]:ЄНТ теплопередачі! к, Вт (м2 • К) |

1 £ = т * “і і=1 а2 |

1420 |

|

ОЛшая площадь поверхности теплопередачи ^а, м* |

? Ш |

92,0 |

|

Принимаем ближайшую стандартную площадь Ра, м* |

По табл. 3.2 |

100,0 |

|

Площадь поперечного сечения пакета, мг: По стороне кислоты ^п По стороне воды /л2 |

А* II II |

0,0723 0,085 |

|

Количество каналов в одном пакете: ДЛЯ КИСЛОТЫ! Ц ДЛЯ ВОДЫ пг |

Я - 1 /, _ ___ ^п2 2 п |

40.2 47.2 |

|

Количество пластин в одном пакете т: Для КИСЛОТЫ ДЛЯ ВОДЫ |

Т = 2п |

100 |

|

Площадь поверхности теплообмена одного пакета '■'л, |

Рп~т[р1 |

СП О |

|

Количество пакетов в аппарате г |

Г = ра>р п округляем до целого г |

1,84 2 |

|

Фактическая площадь по» перечного сечения каналов в пакете, м* |

/„ = тїх |

0,09 |

|

2* |

|

35 |

|

Показате- |

Расчетная формула нли способ определения |

Результат |

|

Фактические скорости движения, м/с: Кислоты щ воды ш2 |

'П •' п |

0.296 0,536 |

|

Фактические коэффициенты теплоотдачи о1, а2 и коэффициент теплопередачи /(, Вт/(ма • К) |

Определены ранее Ч А* |

2 490 12 350 1 305 |

|

Фактическая поверхность теплопередачи Ра, м* |

Р — 3 “ Ш |

69,8 |

|

Коэффициенты гидравлического сопротивления 61Р »2 |

А «1.2- Ке0.25 |

5,! 2,62 |

|

Гидравлическое сопротивление трения пакетов, кПа: По кислоте ДР^ |

ДР,-е, 1пр ^ * 1 1 1*3 2 |

101,3 |

|

По воде ДР2 |

4^ * |

108,0 |

|

Скорость движения в штуцерах, м/с: Кислоты ш1ш |

/ ШТ |

1,54 |

|

ВОДЫ Ю2ш |

И,2ш = -^- / шт |

2.79 |

|

Общее гидравлическое сопротивление по тракту, кПа: ДЛЯ кислоты 4?! |

101,3 |

|

|

Для воды ДЯ2 |

, с “г? мш 2 |

113,8 |

|

Так как и2ш > я>поп |

2,79 > 2.5 |

|

Расчетная формула или способ определения |

Результат |

|

|

Отношение заданных располагаемых напоров к расчетным |

ДР., 13 > 1 ^Р2г ^ | |

1,38 1,055 |

|

Мощность, необходимая для преодоления гидравлических сопротивлении при протекашш, кВт: кислоты N^ ВОДЫ |

Г<1 _ Р2ДР2р 2 -■ ■ '2 |

7,26 7,4 |

|

■г)! принимаем т|2 принимаем |

0,372 0,74 |

Р 6С0 кПа; располагаемый напор на стороне кислоты ДРХ = 140 кПа; располагаемый напор на стороне воды ДР2 = *20 кПа. Теплофизическпе свойства кислоты при средней температуре ^ = 62,5 СС: р< = 1580 кг'м!1; ^ =

2132 Дж^ (кг • К); >•!= 0,357 Вт/(м2 • К); к,_= 6,33 10-6 м2/с. Тсплофнзиче-

Скно свойства йоды при средней температуре?2=30 °С: р2 = 995,7 кг, ми; с2 = = 4187 Дж:(кг К); Х2= 0,818 Вт/ (м2 К); у2 = 0,805 • 10—° мз/с.

Для проектирования аппарата приняты пластнны ПР-0.5Е (см. табл. 3.2) из стали Х18Н10Т с гофрами в елку. Поверхность одной пластины Р, = 0,5 ма. Площадь поперечного сечения канала = 0,0018 м*. Эквивалентный диаметр л1ежнластннного канала йэ = 0,008 м. Длина канала (приведенная) £п = ■■= 1,15 м. Толщина пластины 5СТ =* 1 мм. Диаметр углового отверстия = = 150 мм. Коэффициент теплопроводности материала Хст = 15,9 Вт/ (м К).

Конечная температура охлаждающей воды принята равной конечной температуре продукта, поэтому естественной схемой аппарата должна быть схема противотока.

Пример 2. Произвести проектный расчет кожухотрубного подогревателя для подогрева поды конденсирующимся влажным паром при следующих исходных данных (табл. 1.4).

Массовый расход воды Оа = 486,9 кг/с; объемный расход воды V

— 0,492 мя,'с: начальная температура воды /21 = 28,1 °С; начальная энтальпия воды £а1 = 118,1 кДж/кг; конечная температура воды *22 = 57,5 СС; конечная энтальпия воды 1а2 = 241,16 кДж/кг; массовый расход греющего пара 6,

= 26,3 кг.’с; начальная температура греющего пара /п - = 60,6 °С; начальная энтальпия греющего пара (п = 2533 кДж/кг; конечная температура гре - | щей греды /12=60,6 “С; конечная энтальпия греющей среды 112 = --254.56 кДж'кг; давление греющего пара с объеме. Р = 20,4 кПа; диаметр патрубка £>пт = 0,6 м; длина патрубка £пт = 0,3 м.

Таким образом, теплообмен в межтрубном пространстве протекает при постоянной температуре греющего пара, равной температуре насыщения при давлении пара в объеме аппарата Р=20,4 кПа (о теплофнзнческих евонстпах воды и водяного пара см. [701). Конструкцию трубного пучка примем гладкотрублон с £/-образными труоками. Обтекание трубного пучка иаропыч потоком поперечное. Диаметр и длина патрубка выбираются конструктивно.

|

1.4. Тепловой и гидромеханический расчет

|

|

/ епловой расчет

|

|

Показатель |

Расчетная формула илл способ определения |

Результаты |

|

Число Прандтля для воды Рг2 |

Ог _ с2''гР? '■2 |

3.69 |

|

МО Рейнольдса для воды Не2 |

Ре2 - 2 "" "'2 |

4.89 104 |

|

Коэффициент теплоотдачи от стенок к воде а. г, Вт/(ма • К) |

По формуле (2.4) |

9848 |

|

Термическое сопротивление со стороны воды НП||. (ма • К)/Вт |

Р _ 1 вн ™ И “2 “вн |

0.00011& |

|

Температура стенки /ст, °С |

Принята |

56.5 |

|

Средняя температура пленки конденсата 1,л |

+ *ст 2 |

58.5 |

|

Поправочный коэффициент на состояние поверхности конденсации е,. |

См. табл. 2.3 |

1.0 |

|

Температурный напор пар — стенке Д<„ ст, СС |

Д'п ст = *, - (ст |

4,1 |

|

Коэффициент теплоотдачи от пара к стенке а,, Вт/(м* • К) |

По формуле (2.31) |

10 874 |

|

Термическое сопротивление греющей среды Н н, (м* К)/Вт |

1 |

0.000092 |

|

Термическое сопротивление стенки [?ст, (М- К)/Вт |

Аст *и *сг *ср |

0.000069 |

|

Коэг[к|э11Ш1С11т теплопередачи к, 13т/(м2 К) |

К-- ...1 + ^ст + «т, |

3609 |

|

Расчетная площадь поверхности трубного пучка м* |

<2 Р =—=— а ш |

1345 |

|

Покаэатсл! |

Расчетная формули или способ определения |

Результаты |

|

Расчетная длина труб в зоне £,м |

& — коэффициент запаса |

29 240 |

|

Расчетная длина одной трубы (средняя) /р, м |

/А |

4.57 |

|

Срсдиян длина 1 - образной трубы 1 м |

^=2(',. +/,в + Пср»Пер) лср — количество перегородок |

9,6 5 |

|

£пал — и их толщина Пер |

0.016 |

|

Гидроме. ншический расчет «одяного тракта

|

|

Показателе |

Расчетная формула, ілн способ определения |

Результаты |

|

Иффнциент сопротивления при де в трубную систему и вы - из нее с.. М, |

По табл. 2.6 |

1,5 |

|

Кгіф'І'чЦиепт сопротивления поворота в промежуточной ка - мере ;м. |

По табл. 2.6 |

2,5 |

|

Коэффициент сопротивления при повороте на 1»0- в (У-образных трубах |

По табл. 2.6 |

2 • 0.5 |

|

■гсрн давления в трубной си - ме ДР|2і кПа |

103,0 |

|

|

.Мощность, необходимая для проталкивания воды в подогревателе, Л'г, кВт |

N * 1 - /г2 |

71.5 |

Формализованному тепловому и гидродинамическому расчетам всегда предшествует конструктивная проработка аппарата п.11г выбор типовых см'о элементов. Основой для такой проработки служат вторичные исходные данные. Так, агрессивность и другие физические свойства теплоносителей, работа аппарата под давлением или разрежением определяют выбор материала, конструктивную схему теплообменника. В зависимости от свойств теплоносителей, требований компактности аппарата в значительной мере определяется схема течения потоков. Значения допустимых скоростей обусловливают геометрию подводящих патрубков, сборных и раздающих камер н коллекторов.

При конструктивной проработке аппарата необходимо учитывать место его в технологической цепочке, т. е. ограничения, накладываемые на конструкцию аппарата системой.

Опубликовано в

Опубликовано в