Методика определения долговечности системы утепления наружных стен с эффективным утеплителем

16 января, 2013

16 января, 2013  admin

admin

В связи с повышением требований к теплозащите зданий появилось много прехложений зарубежных фирм по системам утепления стен. Одна из наиболее часто предлагаемых — это система, при которой несгораемый утеплитель — минераловатная плита — крепится клеем и дюбелями с шайбами на наружной поверхности стены, а затем на утеплитель наносится защитно - отделочное покрытие, состоящее из нескольких слоев полимерных и по - лнмерцементных составов, армированных стеклосеткой.

Такая система является самоне - сущей комплексной конструкцией, которая должна гарантировать не только долговременную несущую способность, но и определенный период сохранять первоначальные теплозащитные свойства при эксплуатационных воздействиях. Между тем методика испытаний долговечности отдельных элементов этой системы и системы в целом в России не разработана. Отсутствуют также сведения о наличии такой методики у зарубежных фирм. Рекламная документация этих фирм использует примеры масштабного применения таких систем утепления стен в разных странах, но не содержит каких-либо сведений о результатах корректного определения изменений свойств теплоизоляционных и отделочных материалов и систем в целом в процессе эксплуатации.

В таблице приведены факторы, действующие на минерадоватную плиту и отделку рассматриваемых систем в процессе эксплуатации.

Сопоставление этих факторов с факторами, действие которых предусмотрено определять ГОСТами РФ. показывает, что российские ГОСТы не включают требования об испытании утеплителя на воздействия, которым он подвергается в системах утепления.

Это объясняется тем. что разработка технических требований к теплоизоляционным материалам была оторвана от области применения этих материалов.

Можно также заметить, что предлагаемая система утетения является относительно новой, и при составлении ГОСТа на минерадоватную плиту не было прехложений об использовании ее при таком комплексе эксплуатационных воздействии, которому она подвергается, работая в системе утепления под нагрузкой. Что касается зашитно-отделочных покрытий хля этих систем утепления, то хля них нет никаких ГОСТов РФ.

|

Элемент системы |

Факторы, действующие в обычных условиях, исключая экстремальные ситуации |

|

Минераловатная ппита Защитно-отделочное покрытие |

Чередующееся замораживание и оттаивание. Длительное действие повышенных температур. Увлажнение конденсационной и атмосферной влагой. Сдвигающие усилия вследствие постоянно действующей нагрузки (собственная масса отделки), временно действующей ветровой нагрузки и разницы температурных деформаций отделки и минераловатной плиты Чередующееся замораживание и оттаивание. Солнечная радиация. Длительное воздействие повышенных температур. Длительное воздействие пониженных температур. Чередующееся увлажнение и высушивание - Карбонизация атмосферной углекислотой. Температурные и усадочные деформации отделки. Действие водной вытяжки цементого камня |

Отсутствие методик испытаний приводит к тому, что в настоящее время технические свидетельства о пригодности систем утепления наружных стен к применению в строительстве на территории РФ оформляются без полных испытаний их несущей способности и без испытаний долговечности (см.. например. Техническое свидетельство № Т07- 0047-97 от 07.09.1997 г.). При этом рассматривают отдельные элементы системы в качестве самостоятельно эксплуатирующихся, как если бы была возможна работоспособность системы без взаимодействия составляющих ее элементов.

Игнорируется то обстоятельство, что условием совместной работы отдельных элементов в системе являются их специфические свойства, которые не определяются при индивидуальном использовании элементов. Так. хля минераловатной плиты Сравнивают ее показатели с требованиями ГОСТов РФ, не учитывая, что ГОСТы РФ на плиту не предусматривают ее испытания по стойкости при использовании в указанных системах утепления.

Другой элемент системы — защитно-отделочное покрытие. В технических свидетельствах, утвержденных Госстроем РФ. использована методика испытаний отделок, при оценке их стойкости по изменению внешнего вида и сцепления отделки с металлической или бетонной похложкой.

Ниже автором изложена методика, которая дает возможность оценить долговечность системы утепления наружных стен с утеплителем, передающим нагрузки на основной материал стены [ 1. 2. 3|.

Под долговечностью потшается срок сгужбы системы в годах эксп. гуа - тации, в течение которого при своевременном ремонте она сохраняет свои теплозащитные свойства на уровне, предусмотренном проектом.

Прехлагаемая методика базируется на следующих основных положениях:

— теплофизические свойства системы могут изменяться от разрушения утеплителя и отслоения вследствие эгого зашитно-отдедочного покрытия или от увлажнения

утеплителя атмосферной платой, проникающей в него через защитно-отделочное покрытие;

— при отсутствии увлажнения утеплителя сцепление его с зашитно - отделочным слоем может изменяться лишь вследствие старения связующего при длительных температурных воздействиях и оас - шатывания адгезионных связей отделочного слоя и утеплителя от перепадов температур, совмещенных с силовыми воздействиями (масса отделочного слоя, влияние ветра); момент, в который сцепление отделочного слоя с утеплителем уменьшится ниже допускаемого уровня, является моментом отказа для всей системы утепления;

— при попадании влаги в утеплитель через зашитно-отделочное покрытие теплофизические свойства утеплителя снижаются, и система выходит из строя независимо от того, нарушалось или нет сцепление утеплителя с отделочным слоем, поэтому момент, в который водопроницаемость защитно-отделочного покрытия увеличится сверх допускаемого значения, является моментом отказа хля всей системы в целом. Анализ работы системы утепления и характера развития в ней деструктивных процессов позволяет разделить испытание долговечности системы на испытание водонепроницаемости зашитно-отде - л оч но го покрытия и испытание сцепления утеплителя с зашитно - отдел очным покрытием при эксплуатационных воздействиях.

Для того чтобы учесть при испытаниях возможное взаимное влияние в эксплуатационных условиях процесса увлажнения утеплителя и процесса его отслоения от отделочного слоя, допускаемые величины изменения свойств утеплителя и зашитно-отдел очного слоя приняты численно характерными хля начальных стадий развития деструктивных процессов в утеплителе и в отделочном слое.

Действие ряда факторов на элементы системы утепления в эксплуатационных условиях (карбонизация. увлажнение конденсационной и атмосферной влагой, температурные и усадочные воздействия на отделочный слой, действие щелочной среды на минераловатные изделия) должно нейтрализоваться за счет проектных решений, например устройства при необходимости паро - изоляции. услройства температурных и усадочных швов, изменения состава защитно-отдел очного покрытия в плоскости соприкосновения с минераловатной плитой и др.

Цикл испытаний, имитирующий годовые эксплуатационные воздействия, назначается с учетом климатических условий района строительства.

При испытании долговечности минераловатной плиты:

— чередующееся замораживание и оттаивание;

— температурные перепады;

— хлительное действие повышенных температур;

— механическое нагружение массой отделочного слоя и ветровой нагрузкой.

При испытании водопроницаемости защитно-отделочного покрытия:

— чередующееся замораживание и оттаивание:

— чередующееся увлажнение и высушивание:

— солнечная радиация. Ветровая нагрузка принимается

По СНиП 2.01.07—85 «Нагрузки и воздействия», а нагрузка от массы защитно-отделочного покрытия - поданным проекта."

В результате моделирования эксплуатационных факторов установлен годовой цикл агрессивных воздействий хля Среднего Урала, который включает 10 замораживаний и оттаиваний. 20 увлажнений и высушиваний, 20—SO ч, в зависимости от типа лампы, ультрафиолетового облучения. 40—60 ч, в зависимости от вида нагревателя, действия температурных перепадов.

При непрерывной трехсменной работе за месяц имитируется срок эксплуатации хля Среднего Урала по количеству перехода от 0°С. равный 12 годам. Однако при этом общее количество температурных воздействий в градусо-сутках оказывается меньше того, которое наблюдается в эксплуатационных условиях.

Этот недостаток в области положительных темпера гур частично Устраняется увеличением предельной положительной температуры до 75—80°С. а в области отрицательных

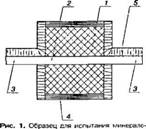

— увеличением, в разумных пределах. длительности испытаний. Влияние повышенных температур определяется с учетом данных об увеличении скорости химических реакций при повышении температуры. Образец для испытания минераловатной плиты (рис. 1) состоит из двух параллелепипедов 7, вырезанных из испытуемой минераловатной плиты, опорной плиты 2 с выступами 3, равномерно распределенной нагрузки 4 и теплоизоляции 5.

Размеры параллелепипедов приняты в плане равными 200x200 мм при толщине 50 мм. Это позволяет сравнивать полученные данные о

|

|

Ватной плиты

Долговечности с результатами испытаний отдельных свойств утеплителя. проведенными по ГОСТ 17177-94 Толщина 50—75 мм предусмотрена стандартами РФ на минерал о ватную плиту и позволяет использовать испытательное оборудование минимальных размеров.

Опорная плита 2 выполняется керамической или асбестоцемент - ной. Прикрепление параллелепипедов к опорной плите осуществляется клеем, указанным в проекте утепления. Равномерно распределенной нагрузкой служит предусмотренное проектом утепления защитно-отделочное покрытие.

В качестве теплоизоляции используется любой эффективный утеплитель, выдерживающий повышенную температуру. Назначение теплоизоляции обеспечивать одностороннее температурное воздействие на ми нерало ватный параллелепипед.

Предлагаемый образец выступами 3 опорной плиты 2 опирают на опоры опорного устройства, размещаемого поочередно в испытательной камере (условно не показана) с положительной и отрицательной температурой. При этом ми нерало - ватный параллелепипед, находящийся над опорной плитой, будет подвергаться этим воздействиям при действии сжимающих усилий, а параллелепипед, находящийся под плитой, — при действии растягивающих усилий. После того как образец пройдет воздействие заданным числом циклов, определяют изменение характеристик сжатого и растянутого параллелепипедов и. таким образом, одновременно определяют долговечность минераловатной плиты при действии на нее эксплуатационных факторов.

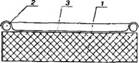

Для испытания водопроницаемости защитно-отдел очного покрытия используется минераловат - ный образец — параллелепипед размером 200x200x50 мм, по периметру одной из лицевых поверхностей которого нанесен валик, а зашитно - отдел очное покрытие образует непрерывный слой на этой лицевой

поверхности образца (рис. 2). Ват и к выполнен из пластичных материалов, например из эпоксидной шпаклевки, затвердевающей после ее нанесения на поверхность, или сформирован из жесткого каркаса, например из арматурной стали, покрытого испытуемым защитно-отделочным составом.

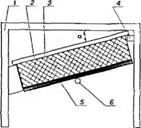

Устройство для испытания теплоизоляции, передающей силовые нагрузки на основной материал стены, показано на рис. 3.

Угол а наклона опорной пластины к горизонту определяют по уравнению (I)

[N

И U

Где [P^l ~ модуль горизонтальной нагрузки: [Р,| - модуль вертикальной нагрузки.

Нагрузка Рт имитирует нагрузки от ветра, а Р, — нагрузки от массы защитно-отделочного покрытия

После выдерживания образца при заданных режимах с помощью проушины б на параллелепипед 2 Передается испытательная нагрузка и определяется изменение свойств теплоизоляции вследствие воздействий.

Параллелепипед 2 прикрепляют к опорной пластине 3 клеем, указанным в проекте конструкции, для которой ислытывается теплоизоляция. Опорная пластина выполняется из керамики или асбестоцемента. Требуемая масса равномерно распределенной нагрузки обеспечивается изменением толщины слоя защитно-отделочного покрытия и дополнительной керамической плиткой, прикрепленной к параллелепипеду составом защитно-отделочного покрытия, принятого в конструкции.

В качестве главных эксплуатационных показателей используются:

А) сцепление защитно-отделочного покрытия с утеплителем:

Б) влажность утеплителя, мае. ^с.

Допустимым пределом изменения величины сцепления защитно - отделочного покрытия с утеплителем предлагается считать 0,75 от среднеарифметического значения предела прочности на отрыв слоев минераловатных плит по лабораторным данным изготовителя (испытания проводятся по ГОСТ 17177-94 Приложение Е).

Допустимым пределом повышения влажности утеплителя, вследствие просачивания влаги сквозь защитно-отделочное покрытие, предлагается считать 5 мае. %.

Показателем долговечности системы является худший из двух показателей. полученных при контроле величины сцепления утеплителя с отделочным слоем или контроле увлажнения утеплителя.

Все испытания проводятся на образцах в естествен но-влажном состоянии.

Перед испытаниями долговечности определяются свойства минерал оватных плит по методикам ГОСТ 17177-94.

При определении долговечности утеплителя осуществляется следующая последовательность операций:

— приклеивание образца к опорной плите:

— нагружение образца зашитно - отделочным слоем и распределительной плитой с проушиной;

— установка образца в кассету;

— периодическое перемещение кассеты с образцами из морозильной камеры с температурой -15 — (-20)1С в камеру с положительной температурой - г75 - (+80)°С: периодическое нагревание и охлаждение образца со стороны за - шитно-отделочного слоя;

— определение прочности на отрыв распределительной плиты с за - шитно-отделочным слоем от минераловатной плиты после заданного числа циклов воздействий. При определении испытаний по

Определению долговечности защитно-отделочного покрытия осуществляется следующая последовательность операций:

— взвешивание образца;

— нанесение защитно-отделочного покрытия на образец;

— взвешивание образца с покрытием:

— установка образца в кассету:

— периодическое смачивание поверхности покрытия с последующей установкой кассеты в морозильную камеру с температурой -15°С:

— периодическое перемещение кассеты с образцами из морозильной камеры в камеру с действием солнечной радиации it повышенной температурой:

— периодическое увлажнение поверхности покрытия при нахождении образца в камере с повышенной температурой;

— определение водопроницаемости покрытия после прохождения образцом заданного числа циклов воздействий.

Предел прочности на отрыв при испытании долговечности утеплителя определяется с помощью рычажной разрывной машины или при загружении образца сосудом с равномерно увеличивающейся массой дроби или песка. Во всех случаях должны обеспечиваться растяжение образца со скоростью 9-11 мм/мин и погрешность измерений не более 1 %.

Водопроницаемость зашитно - отделочного покрытия при испытании долговечности покрытия определяется следующим образом.

Образец после заданного цикла воздействий выдерживается 48 ч при температуре +(70-80)°С. Посте этого образец выдерживают при температре +20±2°С и относительной влажности воздуха 95 % в течение 72 ч. Затем образец взвешивают. заполняют поверхность покрытия дпетиллировнной водой слоем 3 мм и помешают на 24 ч в камеру с относительной влажностью воздуха 95 % и температурой 20±2°С. Затем удаляют марлевым тампоном влагу с поверхности покрытия и взвешивают образец.

В предлагаемой методике используется широко распространенное отечественное эксплуатационное оборудование. Поэтому освоение методики не требует существенных затрат.

Слисок литературы

1. Сальникова М Е., Силаенков Е. С. Образец для испытания минераловатной аилы. П. М. № 99106453 с приоритетом от 30 марта 1999 г.

2. Сальникова М. Е., Силоенков Е. С. Устройство для испытания теплоизоляции. передающей силовые нагрузки на основной материал стены. П. М. № 99106452 с приоритетом от 30 марта 1999 г.

|

Рис. 2. Образец в разрезе 1 - утеплитель. 2 - валик; 3 - защитно-отделочное покрытие |

|

Рис. 3. Устройство для испытания теплоизоляции 1 - поддерживающая конструкция. 2 - теплоизоляция; 3 - опорная пластина, 4 - опора; 5 - равномерно распределенная нагоуз - ка; 6 - проушина |

3. Сальникова М. Е., Силаенков Е. С. Образцы для испытания водонепроницаемости зашнтпо-отде - лочного покрытия утеплителя. П. М. № 99106451 с приоритетом от 30 марта 1999 г.

Новая технология и установка непрерывного приготовления пенобетона пол давлением [ 11 дает возможность получения однородной массы пенобетона с мин идеально возможными размерами замкнутых пор для необходимой средней плотности пенобетонной смеси, при использовании любого доступного пенообразователя.

Оборудование для реализации этой технологии доступно и сравнительно недорого Научно-производственное предприятие «Помош - ник-Д». авторы и разработчики технологии и основного ее агрегата < Супермиксер СТ-10» в настоящее время внедряют на предприятиях строй индустрии России.

Опыт внедрения показал, что эта технология позволяет получать однородную пенобетонную смесь со стабильной средней плотностью в диапазоне 360-1500 кг/м3. Так, использование «Супермиксера СТ-Ю» вместе с героторным растворонасо - сом Тюменской домостроительной компанией позволило отказаться от дорогостоящего пенообразователя Неопор» и получить пенобетон с использованием отечественного пенообразователя «Пеностром». Коэффициент теплопроводности полученного пенобетона при этом уменьшился на 15%.

Внедренная на Новороссийском заводе ЖБИ технологическая линия позволяет выпускать пенобетонные конструкции по ТУ 5741-002- 31820565—97 на синтетическом моющем средстве -«Прогресс» в качестве пенообразователя.

Кроме того, технология с использованием «Супермиксера СТ-10» и героторным насосом для подачи исходной растворной смеси в стержневой смеситель внедрена в инвестиционно-строительной компании «Архитектор» (г. Тольятти Самарской обл.). ПСФ «Спецстройбетон» (Уфа), ООО «ДСК и К» (Тюмень).

НПП «Помощник-Д» организовало экспериментальный легкопе - ремешаемый мобильный участок по производству стеновых и перегородочных блоков непосредственно на объектах строительства (рис. I). В перечне оборудования:

— бетоносмеситель СБ-169 со скиповым подъемником, смонтированным на сборно-разборной эстакаде, имеющей площадку обслуживания:

— героторный растворонасос с приемным бункером;

— «Супермиксер СТ-10»;

— ком прессор прои зводител ьностью 12 м-Уч и давлением 0.8 МПа;

— комплект легко монтируемых гребенчатых форм стеновых и перегородочных блоков. Пенобетонная смесь по рукаву

Транспортируется к месту укладки в ячейки форм и периодически контролируется ее средняя плотность (рис. 2).

При организации производства пенобетонных конструкций непосредственно на объекте строительства транспортные расходы снижаются на 20—30% в зависимости от удаленности объекта от производственных баз стройиндустрии.

Капитальные затраты на организацию такого мобильного участка составляют 465 тыс. руб*. Если учесть, что себестоимость возведения само - несуших стен из пенобетонных конструкций по сравнению с кирпичной кладкой ниже на 115—125 руб. на I м2 стены при равном сопротивлении теплопередаче, то при строительстве двух пятиэтажных домов (18x48 м) или восьми двухэтажных коттеджей (10x12 м) капитальные затраты на организацию мобильного участка по производству пенобетонных конструкций окупятся.

Список литературы

1. Сухое В. Г., Трифонов Ю. П. Но - вы'е технологии и установка непрерывного приготовления пенобетона под давлением // Строит, материалы 1999. N° 7.8.

2. Сухов В. Г., Трифтов Ю. П. Установка и технология приготовления пенобетонной Смеси под давлением // Тезисы докладов конференции «Пенобетоны 3-го тысячелетия». Санкт-Петербург. 1999.

|

Рис. 1. Мобильный участок по производству стеновых и перегородочных Рис. 2. Заполнение гребенчатых форм пенобетонной смесью блоков на объекте строительства |

Опубликовано в

Опубликовано в