МЕСТНАЯ ВЫТЯЖНАЯ ВЕНТИЛЯЦИЯ ПРИ. полуавтоматической и автоматической сварке

17 июня, 2016

17 июня, 2016  Oleg Maloletnikov

Oleg Maloletnikov В этом разделе будут представлены местные вытяжные устройства, разработанные для сварки под слоем флюса, в среде защитных газов и контактной сварки, нашедшие практическое применение в производственных условиях. Необходимые сведения о местных отсосах приведены в приложениях 1 и 2.

Сварка под слоем флюса. Характер выделения вредных веществ при этом виде сварки обладает определенной спецификой. Если при ручной сварке аэрозоль и газы выделяются только из самой зоны дуги, то при наличии флюса вредные компоненты выделяются с некоторым запаздыванием, что объясняется постепенной фильтрацией вредных веществ через слой нерасплавленного флюса. Практически выделение вредных веществ имеет место, пока температура остывающего металла выше 300°С. Кроме выделения аэрозоля и газов непосредственно от сварочного шва, процесс сварки под флюсом сопровождается поступлением в атмосферу цеха флюсовой пыли (аэрозоля дезинтеграции), образующейся путем истирания частиц флюса при транспортировках и пересылках. Уборку неиспользованного флюса поэтому следует производить флюсоотсосом. При регс-

|

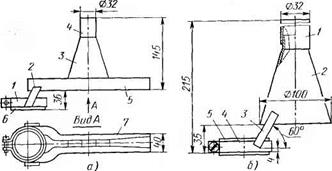

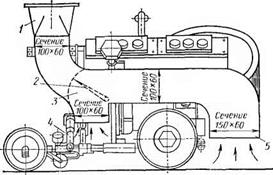

Рис. 17. Пылегазоприемники к автомату для сварки под слоем флюса: а — щелевой конструкции ВЦНИИОТа для сварки под флюсом: / — хомутик; 2 — планка; 3— переход; 4 — патрубок; 5 — каркас приемника; 6 кольцо; 7 — дно приемника; б — воронкообразной конструкции ВНИИОГа: 1 — патрубок; 2 — воронка; 3 — планка; 4 — хомутик; 5 — кольцо |

1,'срашш флюса в циклоне-сепараторе некондиционные фракции (пыль) должны отделяться п отсасываться вентилятором. Возможно объединение пылегазоприемников от точек сварки, флюсоотсосов и сепараторов флюса в одну систему, обслуживаемую вентилятором высокого давления. Характер выделения газов при сварке под флюсом определяет методику расчета и конструирования местного отсоса, расположенного около дуги.

Удлиненный щелевидный отсос (рис. 17, а) конструкции Всесоюзного ттентрального института охраны труда ВЦСПС (г. Москва) [5] по сравнению с воронкообразным отсосом, предложенным ВНИИОТом, при одинаковых объемах удаляемого воздуха и прочих равных условиях обеспечивает лучший гигиенический эффект, что было подтверждено результатами исследований, проведенных одной из организаций[6]. При перемещении сварочной головки с закрепленным на ней воронкообразным отсосом уже проваренный, но еще продолжающий выделять газы участок шва выходит из активной части спектра всасывания воронкообразного отсоса, поэтому применение удлиненного щелевидного отсоса с гигиенической

|

точки зрения целесообразнее. Длина его определяется быстротой остывания шва и скоростью движения сварочной головки. По экспериментальным данным ВЦНИИОТа, при скорости движения сварочной головки 0,8 м/мин длина шва, над которым происходит выделение вредных веществ, составляет 0,3 м. Длина местного отсоса рекомендуется 0,25—0,3 м, а высота его над слоем флюса 50 мм (во избежание засасывания флюса). Если конструкция сварочного автомата не позволяет установить удлиненный отсос, рекомендуется устройство двойного отсоса (рис. 18), разработанного Проектным институтом № 1 (г. Ленинград).

Интенсивность выделения вредных веществ, как установлено экспериментально, находится в прямой зависимости от силы сварочного тока. ВЦНИИОТом была предложена следующая формула для определения объема воздуха (м3/ч), удаляемого при сварке под флюсом:

8 _

L = kVl,

где I — сила сварочного тока, A; k — опытный коэффициент (значения его для отсоса, представленного на рис. 17, а, равно 12, а на рис. 17, б-— 16).

Пылегазоприемники для сварочных полуавтоматов (под слоем флюса), разработанные ВНИИОТом, рекомендуется выполнять полукольцевыми, охватывающими

|

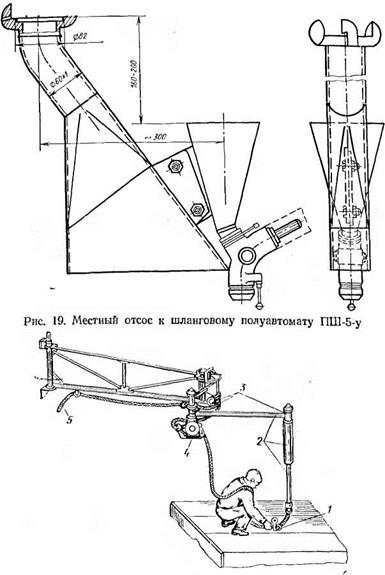

Рис. 20. Общий вид вытяжной установки к полуавтомату для сварки под флюсом: 1 — газоприемник; 2 — воздуховоды; 3—шарнирные соединения; 4 — механизм для подачи электродной проволоки; 5 — кабель |

по периметру сварочную головку. Патрубок диаметром 20—25 мм присоединяется к облегченному резиновому шлангу с гладкой поверхностью. Гигиенический эффект достигался при удалении 80 м3/ч воздуха. Во избежание засасывания флюса нижнюю кромку отсоса располагают на расстоянии 25—30 мм над флюсом. Отсос должен быть облегченной конструкции. Следует иметь в виду, что все приведенные рассуждения, касающиеся характера выделения вредных веществ и принципа устройства местных отсосов при автоматической сварке под флюсом, справедливы и для полуавтоматической сварки.

Проектным институтом № 1 был выпущен альбом чертежей местных вытяжных устройств при сварке под слоем флюса. На рис. 19 представлен удлиненный отсос к шланговому полуавтомату ПШ-5-у массой 2,5 кг, а на рис. 20 — общий вид вытяжной установки, разработанные институтом. Конструкции отсосов Проектного института № I при соответствующей экспериментальной проверке могут быть использованы или взяты за основу при оборудовании аналогичного сварочного оборудования новых типов местной вентиляцией.

Институтом «Проектпромвснтиляция» выпущены типовые чертежи ОВ-02-151 местных отсосов и укрытий к технологическому оборудованию для сварки под слоем флюса, а также в среде защитных газов, контактной сварки, плазменного напыления, наплавки и резки. Помимо общих видов и рабочих чертежей указаны требуе - • мые объемы воздуха, коэффициенты местных сопротивлений, необходимые для подбора вентиляторов, а также концентрации вредных веществ в удаляемом воздухе (см. приложение 1).

Сварка в среде защитных газов. Как указывалось выше, этот вид сварки характеризуется меньшим образованием вредных веществ по сравнению с ручной сваркой. Специфической сложностью устройства местных отсосов при сварке в среде защитных газов является необходимость создания скоростей воздуха в зоне сва - | рочной дуги, эффективно удаляющих выделяющиеся в процессе сварки вредные вещества, не нарушая защитное газовое покрытие дуги (обеспечивая одновременно высокое качество сварочного шва). В связи с этим к местной вентиляции при сварке в среде защитных газов предъявляется технологическое требование в отношении ограничения подвижности воздуха в зоне дуги: при

сварке стали в среде углекислого газа не более 0,5 м/с; при сварке цветных металлов в аргоне, гелии и азоте, а также алюминия и титана в аргоне и гелии не более 0,3 м/с. Увеличение расходов защитного газа не рекомендуется, так как может привести к раздуванию вредных выделений, а увеличение расхода отсасываемого воздуха — к ухудшению качества свариваемого шва.

При полуавтоматической и автоматической сварке в среде защитных газов небольших деталей на стационарных рабочих местах рекомендуется применять устройства, используемые при ручной электросварке и создающие однородное поле скоростей в зоне сварки: панели равномерного всасывания, столы с надвижным укрытием и со встроенным местным отсосом, стол для сварщика с встроенным комбинированным (верхним и нижним) отсосом и др., соблюдая указанные выше максимальные скорости движения воздуха в зоне защитного газового покрытия дуги (при сварке цветных металлов на столах с комбинированным отсосом конструкции ВИСПа следует пользоваться только верхним отсосом).

Институтом «Проектпромвентиляция» разработана типовая конструкция местного отсоса от автомата типа АДК-500-6 для сварки в среде углекислого газа в виде щелевого отсоса, удаляющего 500 м3/ч загрязненного воздуха со средней скоростью в сечении щелевого отсоса 8,4 м/с при концентрации вредности (по данным «Про - ектпромвентнляшш») в удаляемом воздухе 31,2 мг/м3. Коэффициент местного сопротивления отсоса, отнесенный к скорости в его приемном отверстии, равен 23. Расстояние от пылегазоприемника до сварочной дуги составляет 260 мм. Тем же институтом разработан отсос от автомата типа ЛДСП-1 для сварки в среде аргона (расход удаляемого воздуха 200 м:|/ч, при этом сопротивление отсоса равно 35 мм вод. ст.). При сварке на нестационарных местах (на конвейере и др.) оптимальные газодинамические режимы сварки могут быть соблюдены при условии перемещения местного отсоса вместе со сварочной горелкой (т. е. при наличии жесткой конструктивной связи между ними). Одним из технологических институтов разработаны совмещенные воронкообразные отсосы к автоматам АДС-1000-2У и АСУ-6М, удаляющие 60 и 40 м3/ч загрязненного воздуха.

На рис. 21 представлен местный отсос, совмещенный с горелкой для автоматической сварки в углекислом газе, разработанный специалистами МАДИ и ВПТИтяжмаша (г. Москва).

В приемном сечении местного отсоса наблюдается сложная картина течения: в центральной части со значительной скоростью выходит углекислый газ для защиты дуги, а вокруг засасывается пылегазовоздушная смесь. Входное сечение местного отсоса имеет форму кольца с эллипсообразным наружным контуром. Далее по ходу отсасываемого воздуха установлена диафрагма, стабилизирующая влияние одностороннего присоединения шланга к камере местного отсоса с помощью изогнутого штуцера. Коэффициент гидравлического сопротивления местного отсоса, отнесенный к средней скорости во входном сечении, равен 50. Сопротивление установки до цехового подключения (местного отсоса и шлангов длиной 10 м внутренним диаметром 20 мм) при достаточном расходе удаляемой смеси 23,6 м3/ч составило 626 кг/м2, поэтому необходим вентилятор высокого давления.

В приемном сечении местного отсоса наблюдается сложная картина течения: в центральной части со значительной скоростью выходит углекислый газ для защиты дуги, а вокруг засасывается пылегазовоздушная смесь. Входное сечение местного отсоса имеет форму кольца с эллипсообразным наружным контуром. Далее по ходу отсасываемого воздуха установлена диафрагма, стабилизирующая влияние одностороннего присоединения шланга к камере местного отсоса с помощью изогнутого штуцера. Коэффициент гидравлического сопротивления местного отсоса, отнесенный к средней скорости во входном сечении, равен 50. Сопротивление установки до цехового подключения (местного отсоса и шлангов длиной 10 м внутренним диаметром 20 мм) при достаточном расходе удаляемой смеси 23,6 м3/ч составило 626 кг/м2, поэтому необходим вентилятор высокого давления.

Этим же коллективом была разработана опытная конструкция отсоса, совмещенного с горелкой для полуавтоматической сварки. В конструкции (рис. 22) было предусмотрено применение более легких и гибких резинотканевых шлангов внутренним диаметром 12 мм (длиной 1,5 м). Коэффициент местного сопротивления отсоса, отнесенный к скорости на входе, равен 30. Суммарное гидравлическое сопротивление отсоса со шлангами до цехового подключения при производительности 23,7 м3/ч составило 750 мм вод. ст.

ВНИИОТом проведены испытания опытных пылега - зоприемников, совмещенных с полуавтоматическими горелками для сварки в углекислом газе А547 и ПДПГ-500 при расходах удаляемой смеси 36—68 м3/ч. Аэродинамическое сопротивление опытной конструкции пылегазоприеыника с гибким шлангом диаметром 32 мм

Ркс. 22. Отсос, cod мощенный с полуавтоматической

горелкой для сварки в углекислом газе

н длиной 2 м, в котором были проложены токопроводы и шланг для подачи углекислого газа, при объеме удаляемой смеси 35 м3/ч составило 250 мм вод. ст.

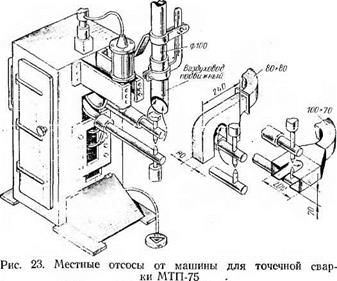

Контактная сварка. Институтом гигиены труда и профзаболеваний АМН СССР совместно с Киевским политехническим институтом и ВНИИОТом подготовлены рекомендации по устройству местной вытяжной вентиляции при контактной стыковой и точечной сварке на промышленных предприятиях *. Машины для контактной стыковой и точечной сварки мощностью 10, 25, 50, 75 и 150 кВа должны быть оборудованы встроенными местными отсосами (рис. 23 и 24). Машины контактной" стыковой сварки непрерывным оплавлением мощностью 150, 300, 500 кВа и более должны быть оборудованы вытяжным шкафом-укрытием. Подвесные машины для контактной точечной сварки мощностью 75 и 100 кВа следует оборудовать малогабаритными вакуумными вытяжными установками.

Основные показатели типовых вытяжных устройств для машин контактной сварки, разработанных институтом «Проектпромвентиляция», приведены в приложении 1. Характеристики местных отсосов, разработанных ВНИИОТом, приведены в приложении 2.

Для машин МТП-150-6 и МТП-75-11 разработаны три варианта отсосов (см. рис. 23), а для машины МТСМ-10Х35 два варианта отсосов. Выбор варианта конструкции определяется конкретными особенностями сварочных операций. Предложенные ВНИИОТом конструктивные решения могут послужить прототипами при

1 Воронцова Е. И., Киреев В. И., Мосолов Н. И. и др. Гигиеническая оценка условий труда при контактной сварке. «Сварочное производство», 1974, № 4, с. 53—54.

устройстве аналогичных устройств для контактной сварки.

устройстве аналогичных устройств для контактной сварки.

Выше были рассмотрены различные типы местных отсосов. Правильный выбор того или иного вытяжного устройства зависит от анализа конкретных технологических условий при обязательном обеспечении требуемых санитарно - гигиенических условий с помощью минимальных затрат, поэтому при выборе оптимального варианта (с учетом капитальных и эксплуатационных затрат в нормативный срок окупаемости) необходимо рассматривать все конструктивные элементы вентиляционной установки: местный отсос, воздуховоды (шланги), вентилятор и другие приспособления.

Имеется принципиальное конструктивное различие между совмещенным отсосом, укрепленном на рабочем органе автомата, например сварочной головке, и перемещающимся вместе с ней и неподвижным приемником вытяжной вентиляции, например панелью равномерного всасывания. В первом случае необходимо применение облегченных гибких шлангов, пылегазоприемное отверстие расположено ближе к источнику вредных выделений и поэтому может быть принято меньших размеров. Гигиенический эффект будет достигнут с помощью меньшего объема отсасываемого воздуха, чем при неподвижном отсосе. Первый тип отсоса удается расположить непосредственно над сварочным швом, так как направление отсасываемого воздуха совпадает с естественным движением вверх сварочного факела. Второй тип отсоса удается расположить, как правило, только сбоку, при этом он должен отклонять аэрозоль и газы от их первоначального естественного направления движения.

Вопрос подбора шланга также весьма серьезен в ■ силу ряда требований, предъявляемых к нему. Шланг должен быть легким и гибким, иначе он будет стеснять движения сварщика, потребует дополнительных усилий при работе, что в конечном счете приведет к снижению качества сварочного шва и послужит причиной отказа от использования местного отсоса. Шланг одновременно должен быть достаточно прочным и герметичным. Материал шланга должен быть таким, чтобы была исключена возможность его деформации (перекручивания, смикання и др.), приводящей к уменьшению поперечного сечения шланга. В противном случае резко возрастает и без того значительное аэродинамическое сопротивление шланга, уменьшается расход отсасываемой пылегазовоздушной смеси и снижается эффективность вентиляционного устройства. В системах со шлангами значительной длины необходимо применять многоступенчатые центробежные машины или вакуумнасосы (типа РМК или ВВН) производительностью 500—2200 м3/ч при напоре до 2500 кг/м2. При большом количестве сварочных постов (10 и более) следует применять центробежные пятиступенчатые машины «Узбекхиммаш» типа ТВ-50-1,6; ТВ-80-1; ТВ-175-1,6 производительностью 3—10 тыс. м3/ч воздуха и с напором до 3000 кг/м2.

Для работы вакуум-насосов типа РМК или ВВН помимо электроэнергии необходима подача технически чистой проточной воды и постоянный слив ее в канализацию.

ГЛАВА VI

Опубликовано в

Опубликовано в