Материалы для тяжелого бетона

16 декабря, 2012

16 декабря, 2012  admin

admin Тяжелый бетон, применяемый для изготовления фундаментов, колонн, балок, пролетных строений мостов и других несущих элементов и конструкций промышленных и жилых зданий и инженерных сооружений, должен приобретать определенную прочность в заданный срок твердения, а бетонная смесь должна быть удобной в укладке и экономичной. При использовании в не защищенных от внешней среды конструкциях бетон должен иметь повышенные плотность, морозостойкость и коррозиестойкость. В зависимости от назначения и условий эксплуатации бетона в сооружении предъявляются соответствующие требования к составляющим его материалам, которые предопределяют его состав и свойства, оказывают влияние на технологию производства изделий, их долговечность и экономичность. • Для приготовления тяжелых бетонов применяют портландцемент, пластифицированный портландцемент, портландцемент с гидравлическими добавками, шлакопортландцемент, быстротвердеющий портландцемент (БТЦ) и др. Цемент выбирают с учетом требований, предъявляемых к бетону (прочности, морозостойкости, химической стойкости, водонепроницаемости и др.), а также технологии изготовления изделий, их назначения и условий эксплуатации.

Марку цемента выбирают в зависимости от проектируемой прочности бетона при сжатии:

|

Прочность бетона, МПа |

100 |

150 |

200 |

250 |

300 |

400 |

500 |

600 и выше |

|

Марка цемента |

300 |

300 |

300.'. .400 |

400 |

400...500 |

500...600 |

600 |

600 |

• Для приготовления бетонной смеси применяется питьевая, а также любая вода, не содержащая вредных примесей (кислот, сульфатов, жиров, растительных масел, сахара), препятствующих нормальному твердению бетона. Нельзя применять воды болотные и сточные, а также воды, загрязненные вредными примесями, имеющие водородный показатель рН менее 4 и содержащие сульфаты в расчете на ионы S04 более 2700 мг/л и всех других солей более 5000 мг/л. Морскую и другую воду, содержащую минеральные соли, можно применять, если общее количество солей в ней не превышает 2%. Пригодность воды для бетона устанавливают химическим анализом и сравнительными испытаниями прочности бетонных образцов, изготовленных на данной воде и на чистой питьевой воде и испытанных в возрасте 28 сут при хранении в нормальных условиях. Воду считают пригодной, если приготовленные на ней образцы имеют прочность не меньше, чем у образцов на чистой питьевой воде. Ф К добавкам для бетонов относятся неорганические и органические вещества или их смеси, за счет введения которых в контролируемых количествах направленно регулируются свойства бетонных смесей и бетонов либо бетонам придаются специальные свойства. В основу классификации добавок для бетонов положен эффект их действия. По этому признаку добавки для бетонов делят на следующие группы:

1. Регулирующие реологические свойства бетонных смесей. К ним относятся пластифицирующие, увеличивающие подвижность бетонных смесей; стабилизирующие, предупреждающие расслоение, и водоудерживающие, уменьшающие водоотделение.

2. Регулирующие схватывание бетонных смесей и твердение бетонов. К ним относятся добавки, замедляющие схватывание, ускоряющие схватывание и твердение, и противоморозные, т. е. обеспечивающие твердение бетона при отрицательных температурах.

3. Добавки, регулирующие пористость бетонной смеси и бетона. К ним относятся воздухововлекающие, газообразующие и пенообразующие добавки, а также уплотняющие (воздухоуда - ляющие или кольматирующие поры бетона).

4. Добавки, придающие бетону специальные свойства: гидро - фобизующие, уменьшающие смачивание, повышающие противорадиационную защиту, жаростойкость; антикоррозионные, т. е. увеличивающие стойкость в агрессивных средах; ингибиторы коррозии стали, улучшающие защитные свойства бетона к стали; добавки, повышающие бактерицидные и инсектицидные свойства.

5. Добавки полифункционального действия, одновременно регулирующие различные свойства бетонных смесей и бетонов: йластифицирующе-воздухововлекающие; пластифицирующие, повышающие прочность бетона, и газообразующе-пластифицирую - щие.

6. Минеральные порошки — заменители цемента. К этой группе относятся тонкомолотые материалы, вводимые в бетон в Количестве 5...20%. Это золы, молотые шлаки, отходы камне - дробления и др., придающие бетону специальные свойства (жаростойкость, электропроводимость, цвет и др.).

В качестве пластифицирующих добавок наибольшее распространение получили поверхностно-активные вещества (ПАВ).

Поверхностно-активные добавки представляют собой особую группу органических веществ, введение которых в бетонные (растворные) смеси позволяет существенно улучшить их удобоукла- дываемость. Вместе с тем поверхностно-активные добавки позволяют уменьшить водоцементное отношение и соответственно сократить расход цемента без снижения прочности материалов и Изделий. Использование поверхностно-активных добавок в малых дозах (0,05...0,2% от массы цемента) позволяет на В...12% уменьшать удельный расход цемента в бетонах и растворах. Вместе с тем поверхностно-активные добавки повышают водонепроницаемость, морозостойкость, коррозиеустойчивость и вообще долговечность материалов в конструкциях. Этим самым применение поверхностно-активных добавок способствует повышению эффективности капиталовложений в строительство. По указанным причинам поверхностно-активные добавки в цементно-бе - тонной технологии приобретают все большее значение как у нас, так и за рубежом.

Действие поверхностно-активных добавок на цементные системы основано на следующих положениях физической химии. Поверхностно-активные вещества способны повышать поверхностное натяжение у поверхности раздела фаз, например на границах раздела фаз вода — твердое тело, вода — воздух. Мельчайшие частицы поверхностно-активных веществ адсорбируются, т. е. прочно связываются с внутренней поверхностью раздела тел, образуя на этих поверхностях молекулярные слои толщиной в одну молекулу. Величина этого адсорбционного слоя относится к диаметру цементной частицы так же, как толщина спички к высоте 30-этажного здания. Однако применение в малых дозах добавок поверхностно-активных веществ к цементным системам существенно меняет свойства их.

Поверхностно-активные добавки, используемые в цементах, растворах и бетонах, по определяющему эффекту действия на цементные системы можно условно разделить на три группы: гидрофилизующие, гидрофобизующие и воздухововлекающие.

Гидрофилизующие добавки при затворении вяжущего водой предотвращают на определенный срок слипание отдельных цементных частиц между собой. В этом случае несколько замедляется коагуляция новообразований, а вместе с тем высвобождается некоторое количество воды, которое обычно как бы застревает в коагуляционных структурах. По этой причине требуемая удобоукладываемость смеси с добавкой достигается при меньшем количестве воды затворения, чем у смеси без добавки. Наибольшее распространение получили гидрофилирующие добавки на основе лигносульфатов — сульфитно-дрожжевой бражки (СДБ). Эта добавка несколько замедляет твердение бетона в раннем возрасте и поэтому на заводах ЖБИ ее применяют в сочетании с добавками — ускорителями твердения.

Суперпластификаторы — новые эффективные разжижители бетонной смеси — в большинстве случаев представляют синтетические полимеры — производные меламиновой смолы или нафталинсульфокислоты. Применяют суперпластификатор С-3 (НИИЖБ) — на основе нафталинсульфокислоты, суперпластификатор 10-03 (ВНИИЖелезобетон) — продукт конденсации сульфированного меламина с формальдегидом и др. При введении в бетонную смесь суперпластификатора резко увеличивается ее подвижность и текучесть. Воздействуя на бетонную смесь1," как правило, в течение 2...3 ч с момента введения, суперпластификаторы под действием щелочной среды подвергаются частички деструкции и переходят в другие вещества, безвредные для бетона и не тормозящие процесса твердения. Суперпластификаторы, вводимые в бетонную смесь в количестве 0,15...1,2% от массы цемента, разжижают бетонную смесь в большей мере, чем обычные пластификаторы. Пластифицирующий эффект сохраняется, как правило, 1...2 ч после введения добавки, а через 2...3 ч 0н уже невелик. Суперпластификаторы используются в бетонах как единолично, так и в комплексе с другими добавками, например с сульфитно-дрожжевой бражкой (СДБ) и нитрит-нитрат-хлоридом кальция (ННХК). При использовании комплексной добавки содержание каждой добавки составляет: «10-03» — 0,3...1,2%; ННХК—1,5...2,5% и СДБ — 0,1... 1,15% от массы цемента. Суперпластификаторы позволяют существенно снизить В/Ц, повысить подвижность смеси, изготовить изделия высокой прочности, насыщенных арматурой из изопластичных смесей.

Гидрофобизующие добавки, как правило, существенно повышают нерасслацваемость, связанность бетонной (растворной) смеси, находящейся в покое. При действии внешних механических факторов (при перемешивании, укладке и т. д.) бетонная или растворная смесь с добавкой отличается повышенной пластичностью. Такое свойство гидрофобизующих смесей объясняется специфическим смазочным действием тончайших слоев поверхностно-активных веществ, распределяемых в смеси. Кроме того, эти добавки предохраняют цементы от быстрой потери активности при перевозке или хранении. В качестве гидрофобизующих добавок раньше применялись в основном природные продукты — некоторые животные жиры, алеиновая и стеариновая кислоты. Развитие химической промышленности дало возможность широко использовать новые гидрофобизующие добавки— битумные дисперсии (эмульсии и эмульсосуспензии), нафтеновые кислоты и их соли, окисленные, синтетические жирные кислоты и их кубовые остатки, кремнийорганические полимеры и др.

Воздухововлекающие добавки позволяют получать бетонные (растворные) смеси с некоторым дополнительным количеством воздуха. Чтобы повысить пластичность смеси, обычно увеличивают объем вяжущего теста. Вовлекая воздух, увеличивается объем вяжущего теста без введения лишнего цемента. Поэтому удобоукладываемость такой системы повышается. К тому же воздухововлекающие добавки образуют и ориентированные слои, активные в смазочном отношении. Широко применяют воздухововлекающие добавки на основе смоляных кислот: смолу нейтрализованную воздухововлекающую (СНВ), омыленный древесный пек и др.

К ускорителям твердения цемента, увеличивающим нарастание прочности бетона, особенно в ранние сроки, относятся хлорид кальция, сульфат натрия, нитрит-нитрат-хлорид кальция и др.

Влияние хлористого кальция на повышение прочности бетона объясняется его каталитическим воздействием на гидратацию C3S и C2S, а также реакцией с СзА и C4AF. Ускорители твердения не рекомендуется применять в железобетонных конструкциях и предварительно напряженных изделиях с диаметром арматуры менее 5 мм и для изделий автоклавного тверде - ния, эксплуатирующихся в среде с влажностью более 60%. Сульфат натрия может вызвать появление высолов на изделиях.

В нитрит-нитрат-хлориде кальция ускоряющее действие хлорида сочетается с ингибирующим действием нитрата кальция,

Противоморозные добавки — поташ, хлорид натрия, хлорид кальция и др. — понижают точку замерзания воды, чем способствуют твердению бетона при отрицательных температурах.

Для замедления схватывания применяют сахарную патоку и добавки СДБ, ГКЖ-10 и ГКЖ-94.

Пено- и газообразователи применяют для изготовления ячеистых бетонов. К пенообразователям относятся клееканифоль - ные, смолосапониновые, алюмосульфонафтеновые добавки, а также пенообразователь ГК. В качестве газообразователей применяют алюминиевую пудру Г1АК-3 и ПАК-4.

Комбинированные добавки, например пластификатор СДБ, ускоритель твердения (хлористый кальций) с ингибитором (нитратом натрия), способствуют экономии цемента. При этом ускоритель твердения нейтрализует некоторое замедление твердения смеси в раннем возрасте.

Специальные добавки обеспечивают получение водонепроницаемых растворов или бетонов, регулируют сроки схватывания и др.

• Песок — рыхлая смесь зерен крупностью 0,16...5 мм, образовавшаяся в результате естественного разрушения массивных горных пород (природные пески). Природные пески по минералогическому составу подразделяются на кварцевые, полевошпатовые, известняковые, доломитовые. Из природных песков наибольшее применение для тяжелого бетона получили кварцевые пески.

В качестве мелкого заполнителя применяют пески повышенной крупности, крупные, средние и мелкие — природные и обогащенные; пески из отсевов дробления и обогащенные из отсевов дробления.

На качество бетона большое влияние оказывают зерновой состав песка и содержание в нем различных примесей: пылевидных, илистых, глинистых частиц, петрографический состав, в том числе содержание вредных примесей, включая органические. Содержание этих примесей устанавливают отмучиванием. Количество их не должно превышать 3% в природном песке и-из отсевов. Наиболее вредной в песке является примесь глины, которая обволакивает отдельные зерна песка и препятствует сцеплению их с цементным камнем, понижая прочность бетона. Глинистые и пылевидные примеси в песке повышают водопотребность бетонных смесей и приводят к понижению прочности и морозостойкости бетона. Очищать песок от глинистых и пылевидных частиц можно промывая его водой в пескомойках. В природных песках могут содержаться также в большом количестве органические примеси (гуминовые кислоты, остатки растений, пере - гНой), которые вступают в реакцию с твердеющим цементом и понижают прочность бетона. Содержание органических примесей устанавливают колориметрическим методом — обработкой пробы песка 3%-ным раствором едкого натра. Если после обработки песка цвет раствора не оказывается темнее эталона (цвета крепкого чая), то песок признается доброкачественным.

Испытуемый песок можно считать пригодным, если прочность образцов раствора из него оказывается не меньше прочности образцов с тем же песком, но промытым сначала известковым молоком, а затем водой.

Зерновой состав песка имеет особое значение для получения качественного бетона. Песок для бетона должен состоять из зерен различной величины (0.16...5 мм), чтобы объем пустот в нем был минимальным; чем меньше объем пустот в песке, тем меньше требуется цемента для получения плотного бетона. Зерновой состав песка определяют просеиванием сухого песка через стандартный набор сит с размерами отверстий (сверху вниз) 10; 5; 2,5; 0,63; 0,315; 0,16 мм. Высушенную до постоянной массы пробу песка просеивают сквозь сита с круглыми отверстиями диаметром 10 и 5 мм. Остатки на этих ситах взвешивают и вычисляют с точностью до 0,1%.

Из пробы песка, прошедшего сквозь указанные выше сита, отвешивают 1000 г (G) песка и просеивают его последовательно сквозь набор сит с отверстиями размером 2,5; 1,25; 0,63; 0,315 и 0,16 мм. Остатки на каждом сите взвешивают (G,) и вычисляют:

Частный остаток на каждом сите — как отношение массы остатка на данном сите к массе просеиваемой навески (а;) — вычисляют с точностью до 0,1%:

At = (Gt/G)L 00,

Полный остаток (А) на каждом сите — как сумму частных остатков на всех ситах с большим размером отверстий плюс остаток на данном сите — вычисляют с точностью до 0,1%:

А = «2.5 + Я1.25 + + fli,

Где а2,5, ai,25, •■• — частные остатки на ситах с большим размером отверстий начиная с сита размером отверстий 2,5 мм, %; а,— частный остаток на данном сите, %.

Модуль крупности песка Мк (без фракций гравия с размером зерен крупнее 5 мм) определяют как частное от деления на 100 суммы полных остатков на всех ситах, начиная с сита с размером отверстий 2,5 мм и кончая ситом с размером отверстий 0,16 мм;

Модуль крупности песка вычисляют с точностью до 0,1%:

Мк = (А2,5 +Al,25+ ЛО.63 + А>,315 + Ло,1б)/ 1 00.

По величине модуля крупности песок делят на повышенной крупности Л4К = 3...3,5, крупный с Мк > 2,5, средний Мк = 2,5...2,0, мелкий Мк = 2,0...1,5 и очень мелкий Мк = 1,5...1,0; полные остатки на сите № 063 (% по массе) соответственно равны: 65...75 45...65, 30...45, 10...30 и менее 10.

Выбор мелких заполнителей для бетона производят по зерновому составу и модулю крупности, содержанию пылевидных и глинистых частиц, петрографическому составу, в том числе содержанию вредных примесей, включая органические примеси и потенциально реакционноспособные породы и минералы, а при применении дробленых песков — по пределу прочности исходной породы при сжатии в насыщенном водой состоянии.

Зерновой состав мелкого заполнителя должен соответствовать указанному и на графике (рис. 6.1). При этом учитывают только зерна, проходящие через сито с круглыми отверстиями диаметром 5 мм.

Песок, отсеянный на ситах двух близких номеров, имеет большую пустотность (40...42%). При наилучшем сочетании в Песке крупных, средних и мелких зерен пустотность уменьшается до 30%. Хорошим по крупности зерен считается песок, у которого пустотность не превышает 38%.

Пески с модулем крупности 1,5...2 допускается применять в бетонах класса В15, а также для бетонов подводной зоны конструкций мостов. Использование этих песков в бетонах класса В15 и выше допускается при соответствующем технико-экономическом обосновании. Пески с модулем крупности 2,5 и более рекомендуется применять для бетонов класса В25 и выше.

Для обеспечения качественного зернового состава песка и Его постоянства в составе бетонной смеси применяют фракцио-

При несоответствии зернового состава природных песков треБованиям ГОСТа следует применять в качестве укрупняющей добавки к мелким пескам крупные фракции природного или Дробленого песка, а также крупный песок из отсевов дробления, а для понижения модуля крупности — мелкие пески.

Использование в качестве мелких заполнителей песков из Отсевов дробления и их смесей с природными песками допускается при условии обеспечения заданной удобоукладываемости беТонной смеси без перерасхода цемента. В природном песке, предназначенном для бетонов, допускаются зерна гравия или щебня размером более 10 мм — до 0,5% по массе; размером 5... 10 мм — до 10% по массе.

Насыпная плотность кварцевого песка зависит от степени уплотнения, влажности и пустотности. Сухой и рыхло насыпанный кварцевый песок имеет насыпную плотность 1500... 1600 кг/м. На рис. 6.2 приведены кривые изменения объема разных песков в зависимости от их влажности. Наименьшая насыпная плотность кварцевых песков соответствует влажности 5...7%. При дозировке песка для изготовления бетона или приемке песка необходимо учитывать содержание в нем воды. • В качестве крупного заполнителя для тяжелого бетона

Применяют гравий и щебень из горных пород или щебень ц3 гравия размером зерен 5...70 мм.

Гравий — зерна окатанной формы и гладкой поверхности размером 5...70 мм, образовавшиеся в результате естественного разрушения горных пород. Качество гравия характеризуется: зерновым составом и формой зерна, прочностью, содержанием зерен слабых пород, наличием пылевидных и глинистых при - месей, петрографической характеристикой, плотностью, пористостью, пустотностью и водопоглощением. Для бетона наиболее пригодна малоокатанная (щебневидная) форма зерен, хуже яйцевидная (окатанная), еще хуже пластинчатая и игловатая, понижающие прочность бетона.

Часто гравий залегает вместе с песком. При содержании В гравии песка 25...40% материал называют песчано-гравийной смесью. Гравий, подобно песку, может содержать вредные примеси пыли, ила, глины, органических кислот. Количество в гравии глинистых, илистых и пылевидных примесей, определяемых отму - чиванием, не должно превышать 1% по массе.

Оценку прочности гравия производят испытанием на дроби - мость в цилиндре. Последняя определяется путем раздавливания пробы гравия в цилиндре статической нагрузкой. После этого пробу просеивают через сито с размером отверстия, соответствующим наименьшему размеру зерна в исходной пробе гравия, И устанавливают величину потери в массе. В зависимости от этой величины гравий делят на марки: Др8 (при потере в Массе до 8%), Др12 (свыше 8 до 12%), Др16 (свыше 12 до 16%) и Др24 (свыше 16 до 24%).

Для конструкции промышленных и гражданских зданий прочность зерен гравия должна быть более чем в 1,5...2 раза выше прочности бетона. Гравий для бетона должен характеризоваться также петрографическим составом с указанием количества в нем зерен слабых пород, а также механической прочностью на износ. Износ гравия определяют в полочном барабане. При этом необходимо знать сопротивляемость каменного материала скалыванию кромок, удару и истиранию при падении и изнашивании, при трении зерен гравия друг о друга или при ударе падающих с полки шаров. Показателем износа считают потерю (%) гравия в массе от первоначальной массы. По износу гравий делят на четыре марки: И-I, И-П, И-Ш и И-IV.

Гравий, предназначенный для бетонных конструкций, подвергающихся действию воды и низких температур, должен обладать определенной степенью морозостойкости. По степени морозостойкости гравий делят на марки F 15, 25, 50, 100, 150, 200 и 300. Морозостойкость гравия определяют непосредственным замораживанием или испытанием в растворе сернокислого натрия. Гравий считают морозостойким, если в насыщенном водой состоянии он выдерживает без разрушения многократные (15 циклов и более) попеременные замораживание при температуре —17°С и оттаивание. При этом потеря в массе после испытания составляет

О более 5%. Для марок F 15 и 25 допускается потеря массы

% ю%-

Морозостойкость гравия можно определить не только не - п0средственным замораживанием и оттаиванием, но и ускорении испытанием раствора сернокислого натрия. Сущность этого метода заключается в том, что в место замораживания образцы погружают в насыщенный раствор сернокислого натрия и затем еысушивают при температуре 105... 110 °С. Кристаллы сульфата натрия, образующиеся при этом в порах материала, давят на стенки пор сильнее, чем частицы льда. При испытании сернокислым натрием число циклов меньше, чем при замораживании: один цикл в растворе сернокислого натрия приравнивают к 5... 10 цйклам испытания замораживанием в зависимости от степени морозостойкости гравия. В случае получения неудовлетворительных результатов при испытании сернокислым натрием производят испытание непосредственным замораживанием, результаты этого испытания являются окончательными.

Наиболее экономично для приготовления бетона применять крупный гравий, так как благодаря меньшей его суммарной поверхности требуется меньше цемента для получения прочного бетона. Допустимая крупность зерен гравия зависит от размеров бетонируемой конструкции. Для хорошей укладки бетонной смеси гравий должен применяться не крупнее '/2 минимального размера сечения конструкции и не больше 3/4 наименьшего расстояния между стержнями арматуры.

Для бетонирования массивных гидротехнических сооружений применяют гравий крупностью зерен более 70 мм.

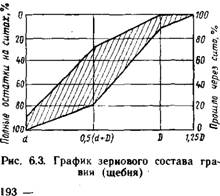

Хорошим зерновым составом гравия считается тот, в котором имеются зерна разной величины, что создает наименьшую пустотность. Зерновой состав гравия определяется просеиванием 10 кг сухой пробы через стандартный набор сит с размерами отверстий 70, 40, 20, 10 и 5 мм. Зерновой состав каждой фракции или смеси нескольких фракций гравия должен находиться в пределах, указанных на графике рис. 6.3. За наибольшую крупность зерен гравия Днаиб принимают размер отверстий сита, на котором полный остаток не превышает 10% навески, и за наименьшую крупность гравия Д, аим — размеры отверстия одного из верхних сит, через которое проходит не более 5% просеиваемой пробы. Ниже приведены значения полных остатков на контрольных ситах при рассеве гравия (шебня) фракций от 5 (3) до 10 мм, свыше 10 до 20; свыше 20 до 40 и свыше 40 до 70 мм.

|

|

7-707

|

Диаметр отверстий контрольных сит, мм |

D |

0,5 (d + D) |

D |

1.25D |

|

|

Полный остаток иа ситах, % по массе |

90...100 |

30...80 |

До 10 |

До 0,5 |

'При рассеве гравия (щебня) смеси фракций от 5 (3) д0 20 мм полные остатки на контрольных ситах должны соответствовать указанным далее:

|

Диаметр контрольных сит, мм |

5(3) |

10 |

20 |

25 |

|

|

Полные остатки-на сн - тах, % по массе |

95... 100 |

55...75 |

До 10 |

До 0,5 |

Щебень получают путем дробления массивных горных пород, Гравия, валунов или искусственных камней на куски размером 5... 120 мм, Для приготовления бетона обычно используют щебень, Полученный дроблением плотных горных пород, гравия, доменных и мартеновских шлаков. Дробление производят в камнедробилках. При этом получают не только зерна щебня, но и мелкие фракции, относящиеся по крупности к песку и пыли. Зерна щебня имеют неправильную форму. Лучшей считается форма, приближающаяся к кубу и тетраэдру. Вследствие шероховатой поверхности зерна щебня лучше сцепляются с цементным камнем В бетоне, чем гравий, но бетонная смесь со щебнем менее подвижна.

По дробимости, морозостойкости, зерновому составу, износу к щебню предъявляют такие же требования, как и гравию.

Прочность щебня характеризуется маркой, соответствующей пределу прочности горной породы при сжатии в водонасыщен - ном состоянии и определяемой по дробимости щебня при сжатии (раздавливании) в цилиндре. Щебень имеет следующие марки: 200, 300, 400, 600, 1000, 1200, 1400. При этом щебень высшей категории качества из изверженных и метаморфических горных пород должен иметь марку не ниже М800, из осадочных карбонатных пород — не ниже М600. Щебень марок по прочности 1400, 1200 и 1000 не должен содержать зерен слабых пород более 5 % по массе, а марок 800, 600 и 400 — не более 10% и 300 и 200 — не более 15% по массе. По прочности исходной горной породы марка щебня при сжатии в насыщенном водой состоянии должна быть выше марки бетона в 1,5...2 раза. В отдельных случаях допускается применение щебня марки ниже указанной, но только при условии испытания в бетоне и при соответствующем технико-экономическом обосновании.

Зерновой состав шебня устанавливают с учетом DeanМ И Е)наиб Черен. Наибольший размер зерен шебня применяют в бетонах в зависимости от вида изделия, насыщенности арматуры и толщины изделия. Так, для балок, колонн, рам наибольший размер зерен должен быть не более 3/4 наименьшего расстояния меЖДУ стержнями арматуры, а для плитных изделий — не более i/2 толщины плиты. Подобно гравию, щебень по крупности зерен делят на четыре фракции: 5...10, 10...20, 20...40 и 40...70 мм.

В зависимости от формы зерен ГОСТ 8267—82 устанавливает три группы щебня из естественного камня: кубовидную, улучшенную и обычную. Содержание зерен пластинчатой (лещадной) и игловатой формы в них не превышает соответственно 15, 25 и 35% по массе. К пластинчатой и игловатой форме зерен относят такие, в которых толщина или ширина их меньше длины в 3 раза и более.

Содержание пылевидных и глинистых частиц в щебне из изверженных и метаморфических пород, в щебне из гравия и в гравии для всех видов тяжелого бетона не должно превышать 1% по массе, а в щебне из осадочных пород в зависимости от вида конструкции и ее назначения — не более 2...3%, в том числе глины в комках — не более 0,25%.

Щебень, гравий и щебень из гравия должны применяться, как правило, в виде фракций, раздельно дозируемых при приготовлении бетонной смеси.

Применяемые фракции в зависимости от наибольшей крупности зерен заполнителя указаны ниже:

|

Наибольшая крупность зерен, мм |

10 |

20 |

40 |

70 |

120 |

|

Фракция крупного заполнителя, мм |

5...10 Или 3...10 |

5(3)...10 10.. .20- |

5(3)...10 10...20 20...40 |

5(3)...10 10...20 20.. .40 40..70 |

5(3)..10 10...20 20...40 40... 70 70...120 |

Содержание различных фракций в крупном заполнителе при подборе состава бетона должно соответствовать указанному в табл. 6. 1 и обеспечивать получение плотной смеси.

В качестве крупного заполнителя для всех видов тяжелого бетона сборных и монолитных конструкций, изделий и деталей Должны использоваться щебень и щебень из гравия с содержанием зерен пластинчатой (лещадной) и игловатой формы в количестве не более 35% по массе.

Морозостойкость крупных заполнителей должна обеспечить получение бетона требуемой марки по морозостойкости. Для бе-

|

Таблица 6.1. Зерновой состав, %, крупного заполнителя

|

Тона гидротехнических сооружений морозостойкость щебня гравия указана ниже:

|

От 0 до — 10°С |

|

От— 10 до —20°С |

|

Ниже — 20° |

Среднемесячная температура наиболее холодного месяца

|

100 |

|

200 |

|

300 |

Марка по морозостойкости

Щебень высшей категории качества для бетона должен иметь марку по морозостойкости не ниже F 25.

Шлаковый щебень получают дроблением шлака, который образуется в процессе доменной плавки металлов (доменный шлак)! или при сжигании минерального топлива (топливный шлак)! Шлаки должны обладать кристаллической структурой и не имеп| признаков распада. Шлаковый распад является результатом перехода одних соединений шлака в другие под действием газов, содержащихся в воздухе, и влаги. Этот переход сопровождается увеличением объема образующихся новых соединений, что вызывает растрескивание и распад кусков шлака.

В зависимости от крупности зерен щебень для бетона из доменного шлака выпускают тех же фракций, что и щебень из горных пород: 5...10; 10...20; 20...40 и 40...70 мм. Содержание зерен пластинчатой и игловатой формы не допускается более 25% по массе.

Прочность щебня характеризуется маркой, определяемой по его дробимости при сжатии (раздавливании) в цилиндре в сухом состоянии. Марка шлакового щебня по прочности бывает Др15, 25, 35, и 45. Для приготовления бетона используют щебень с плотностью не менее 1000 кг/м3, содержание пылевидных частиц для щебня марок Др15 и 25 допускается не более 2% по массе, а для щебня марок Др35 и Др45 — 3% по массе.

По морозостойкости щебень подразделяется на шесть марок от F15 до F200. Щебень марки Др 15 используют для бетонов высокой прочности (40 МПа и выше), а щебень марок Др25 н менее используется для бетона прочности 30 МПа и менее.

Шлаковый щебень используют в бетонных и железобетонных

Со0ружениях гражданских и промышленных зданий, не рекомен - етСЯ его применение в конструкциях, эксплуатирующихся в Проточных водах.

Опубликовано в

Опубликовано в