Крупноразмерные изделия из силикатного бетона

20 декабря, 2012

20 декабря, 2012  admin

admin 10%). Плотный силикатный бетон является разновидностью тяжелого бетона.

Силикатные бетоны, как и цементные, могут быть тяжелыми (заполнители плотные — песок и щебень или песчано-гравийная смесь), легкими (заполнители пористые — керамзит, вспученный перлит, аглопорит и др.) и ячеистыми (заполнителем служат пузырьки воздуха, равномерно распределенные в объеме изделия) .

Вяжущим в силикатном бетоне является тонкомолотая из - вестково-кремнеземнстая смесь — известково-кремнеземистое вяжущее, способное при затворении водой в процессе тепловлаж - ностной обработки в автоклаве образовывать высокопрочный искусственный камень.

В качестве кремнеземистого компонента применяют молотый кварцевый песок, металлургические (главным образом доменные) шлаки, золы ТЭЦ. Кремнеземистый компонент (тонкомолотый песок) оказывает большое влияние на формирование свойств силикатных бетонов. Так, с возрастанием дисперсности частиц молотого песка повышаются прочность, морозостойкость Н другие свойства силикатных материалов.

С увеличением тонкости помола песка повышается относительное содержание СаО в смеси вяжущего до тех пор, пока содержание активной СаО обеспечивает возможность связывания ее во время автоклавной обработки имеющимся песком в ннзкоосновные гидросиликаты кальция. По данным ВНИИСтро - ма, при удельной поверхности молотого песка 2000...2500 см2/г Содержание извести в смеси (в пересчете на СаО) составляет 20...28% от массы известково-кремнеземистого вяжущего, а при удельной поверхности песка более 2500 см2/г оптимальное содержание СаО в смешанном вяжущем может быть повышено До 33%.

Автоклавная обработка — последняя и самая важная стадия производства силикатных изделий. В автоклаве происходят сложные процессы превращения исходной, уложенной и уплотненной силикатобетонной смеси в прочные изделия разной плотности,- формы и назначения. В настоящее время выпускаются автоклавы диаметром 2,6' и 3,6 м, длиной 20...30 и 40 м. Как изложено выше, автоклав представляет собой цилиндрический горизонтальный сварной сосуд (котел) с герметически закрывающимися с торцов сферическими крышками. Котел имеет манометр, показывающий давление пара, и предохранительный клапан, автоматически открывающийся при повышении в котле давления выше предельного. В нижней части автоклава уложены рельсы, по которым передвигаются загружаемые в автоклав вагонетки с изделиями. Автоклавы оборудованы траверсными путями с передаточными тележками — электромостами для загрузки и выгрузки вагонеток и устройствами для автоматического контроля и управления режимом автоклавной обработки. Для уменьшения теплопотерь в окружающее пространство поверхность автоклава и всех паропроводов покрывают слоем теплоизоляции. Применяют тупиковые или проходные автоклавы. Автоклавы оборудованы магистралями для выпуска насыщенного пара, перепуска отработавшего пара в другой автоклав, в Атмосферу, утилизатор и для конденсатоотвода.

При эксплуатации автоклавов необходимо строго соблюдать «Правила устройства и безопасности эксплуатации сосудов, работающих под давлением».

После загрузки автоклава крышку закрывают и в него медленно и равномерно впускают насыщенный пар. Автоклавная обработка является наиболее эффективным средством ускорения твердения бетона. Высокие температуры при наличии в обрабатываемом бетоне воды в капельно-жидком состоянии создают благоприятные условия для химического взаимодействия между гидратом оксида кальция и кремнеземом с образованием основного цементирующего вещества — гидросиликатов кальция.

Весь цикл автоклавной обработки (по данным проф. П. И. Бо - женова) условно делится на пять этапов: 1 — от начала впуска пара до установления в автоклаве температуры 100 °С; 2 — повышение температуры среды и давления пара до назначенного минимума; 3 — изотермическая выдержка при максимальном давлении и температуре; 4 — снижение давления до атмосферного, температуры до 100 °С; 5 — период постепенного остывания изделий от 100 до 18...20 °С либо в автоклаве, либо после выгрузки их из автоклава.

Качество силикатных изделий автоклавного твердения зависит не только от состава и структуры новообразований, но и от правильного управления физическими явлениями, возникающими на различных этапах автоклавной обработки. При автоклавной обработке кроме физико-химических процессов, обеспечивающих синтез гидросиликатов кальция, имеют место физические процес

Cbi связанные с температурными И влажностными градиентами, ределяемые термодинамическими свойствами водяного пара и вменениями физических характеристик в сырьевой смеси, а затем и в образовавшемся искусственном силикатном камне.

В составе силикатного камня преобладают низкоосновные гйДРосиликаты кальция, имеющие тонкоигольчатое или чешуйчатое микрокристаллическое строение типа CSH(B), и тоберморит. Однако наряду с низкоосновными могут быть и более крупнокристаллические высокоосновные гидросиликаты калиция типа C2SH(A).

Развитие производства крупноразмерных силикатных издеЛий, особенно полной заводской отделки, способствует индустриализации строительства, дает возможность экономить цемент и позволяет расширить базу полносборного строительства. Наибольшее практическое распространение получили тяжелые мелкозернистые бетоны плотностью 1800...2500 кг/м3 и прочностью 15, 20, 25, 30 и 40 МПа. Можно получить силикатный бетон прочностью до 80 МПа при увеличении дисперсности и количества тонкомолотого кварцевого песка в смеси известково - кремнеземистого вяжущего, сильном уплотнении и соответствующем режиме автоклавной обработки.

Прочность силикатного бетона при сжатии, изгибе и растяжении, деформативные свойства, сцепление с арматурой обеспечивают одинаковую несущую способность конструкций из силикатного и цементного бетона при одинаковых их размерах и степени армирования. Поэтому силикатный бетон можно использовать для армированных и предварительно напряженных конструкций, что ставит его в один ряд с цементным бетоном.

Из плотных силикатных бетонов изготовляют несущие конструкции для жилищного, промышленного и сельского строительства: панели внутренних стен и перекрытий, лестничные марши и площадки, балки, прогоны и колонны, карнизные плиты и т. д. В последнее время тяжелые силикатные бетоны применяют для изготовления таких высокопрочных изделий, как прессованный безасбестовый шифер, напряженно-армированные силикатобе - гонные железнодорожные шпалы, армированные силикатобетон - ные тюбинги для отделки туннелей метро и для шахтного строительства (бетон прочностью 60 МПа и более).

Коррозия арматуры в силикатном бетоне зависит от плотности бетона и условий службы конструкций; при нормальном режиме эксплуатации сооружений арматура в плотном силикатном бетоне не корродирует. При влажном и переменном режимах эксплуатации в конструкциях из плотного силикатного бетона арматуру необходимо защищать антикоррозионными обмазками.

Силикатный бетон на пористых заполнителях — новый вид легкого бетона. Твердение его происходит в автоклавах. Вяжущие для этих бетонов применяют те же, что и для плотных силикатных бетонов, а заполнителями служат пористые заполнители: керамзит, вспученный перлит, аглопорит, шлаковая пемза

И другие пористые материалы в виде гравия и щебня. В насто щее время крупноразмерные изделия из силикатного бетон выпускают большой номенклатуры. Из силикатного бетон3 изготовляют крупные стеновые блоки внутренних несущих стен панели перекрытий и несущих перегородок, ступени, плиту' балки. Элементы, работающие На изгиб, армируют стержнями и сетками.

|

Наст |

|

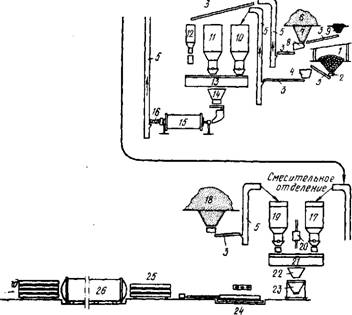

Рис. 8.8. Технологическая схема производства изделий из силикатного бетона: /— крытый склад извести; 2—питатель; 3— ленточный конвейер; 4 — щековая дробилка; 5 — элеваторы; 6 — склад песка; 7 — расходный бункер песка; 8 — виброгрохот; 9 — склад гипса; 10— расходный бункер извести; 11 — расходный бункер песка; 12 — Расходный буикер гипса; 13 — бетоносмеситель C-37I; 14 — бункер смеси; 15 — шаровая мельница СМ-14; 16 — шнековый питатель; 17—буикер вяжущего; 18 — склад песка; 19— расходный бункер песка; 20 — мерник воды; 21 — бетоносмеситель С-355; 22 — расходный буикер силикатобетонной смеси; 23 — бетоноукладчик; 24 — пост формовки; 25 — пост выдержки; 26 — автоклав |

|

В буннер 7"СГ смесительного' Отделения |

Технология изготовления силикатобетонных изделий (рис. 8 8) состоит из следующих основных операций: добычи песка и отде. ления крупных фракций; добычи и обжига известняка (если известь производят на силикатном заводе), дробления извести- приготовления известково-песчаного вяжущего путем дозирования извести, песка и гипса и помола их в шаровых мельницах - приготовления силикатобетонной смеси путем смешения немолотого песка с тонкомолотой известково-песчаной смесью и водой в бетоносмесителях с принудительным перемешиванием; формования изделий и их выдерживания; твердения отформо-

анных изделий в автоклавах при температуре 174...200 °С и! авлении насыщенного пара до 0,8...1,5 МПа.

Для получения плотных силикатных изделий применяют известь с удельной поверхностью 4000...5000 см2/г, а песок — 2000...2500 см2/г.

Изделия на молотой негашеной извести можно получить повышенной прочности и морозостойкости. Для этой цели регулируют сроки гидратации извести путем введения гипса, поверхностно-активных веществ и т. д. Молотую негашеную известь целесообразно применять для изделий, изготовленных на пластичной бетонной смеси. В таких свежесформованных изделиях гашение молотой извести не вызывает образования трещин, а увеличение объема способствует большому уплотнению изделия. Кроме того, при последующей гидратации негашеной извести гидрат оксида кальция, возникающий в уже отформованных изделиях, более активно взаимодействует с кремнеземом, чем ранее образовавшийся в гашеной извести гидрат оксида кальция. В очень уплотненных прессованием изделиях из жестких смесей гашение молотой негашеной извести может повлечь образование трещин, поэтому с увеличением степени уплотнения целесообразно проводить частичное гашение извести путем совместного помола ее с влажным песком или предварительное выдерживание известково-песчаной смеси, как это предусматривается при производстве силикатного кирпича.

Для силикатных изделий с прочностью до 10... 15 МПа песок можно применять в немолотом виде с известью 6... 10% в расчете на активную СаО. Для изготовления автоклавных силикатных изделий расход'извести составляет 175...250 кг на 1 м3 изделия.

Крупноразмерные изделия формуют на виброплощадках иногда с пригрузом или с вибропригрузом. Отформованные силикатные изделия подвергают запариванию в автоклавах диаметром 2,6 и 3,6 м.

Режим запаривания изделий из плотного силикатного бетона следующий: подъем давления пара до 0,8 МПа — 1,5...2 ч; выдерживание при этом давлении — 8...9 ч и спуск давления — 2...3 ч. Вибрированные крупноразмерные, силикатные изделия имеют прочность при сжатии 15...40 МПа, плотность—1800... 2100 кг/м3, морозостойкость — 50 циклов и более. При силовом вибропрокате силикатные изделия получают прочностью - до 60 МПа и плотностью до 2300 кг/м3.

Применяют плотные силикатобетонные изделия для строительства жилых, промышленных и общественных зданий; не рекомендуется использовать их для фундаментов и других конструкций, работающих в условиях высокой влажности.

Опубликовано в

Опубликовано в