КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ И АВТОМАТИКА

24 апреля, 2013

24 апреля, 2013  admin

admin Общими задачами контроля и управления работой любой энергетической установки и в том числе котельного агрегата является обеспечение:

Выработки в каждый данный момент необходимого количества пара или горячей воды при определенных их параметрах — давлении и температуре;

Экономичности сжигания топлива, рационального использования электроэнергии для собственных нужд установки и сведения потерь теплоты к минимуму;

Надежности, т. е. установление и сохранение нормальных условий работы котельного агрегата, исключающих возможность неполадок и аварий как собственно агрегата, так и вспомогательного оборудования.

Персонал, обслуживающий данный агрегат, постоянно должен иметь ясное представление о режиме работы на основании показаний контрольно-измерительных приборов, которыми должен быть оснащен котельный агрегат. Эти приборы для измерения можно разделить на пять групп:

Расхода пара, воды, топлива, иногда воздуха, дымовых газов;

Давлений пара, воды, газа, мазута, воздуха и для измерений разрежения в элементах и газоходах котла и вспомогательного оборудования;

Температур пара, воды, топлива, воздуха и дымовых газов; уровня воды в барабане котла, его выносных циклонах, баках, деаэраторах, уровня топлива в бункерах и других емкостях; качественного состава дымовых газов, пара и воды.

|

Рис. 10-8. Принципиальная схема теплового Контроля работы котлоагрегати со слоевой топкой. |

Почти все приборы состоят из воспринимающей части — датчика, передающей части и вторичного устройства, по которому отсчитывают измеряемую величину. Вторичные приборы могут быть указывающими, регистрирующими (самопишущими) и суммирующими (счетчиками).

Почти все приборы состоят из воспринимающей части — датчика, передающей части и вторичного устройства, по которому отсчитывают измеряемую величину. Вторичные приборы могут быть указывающими, регистрирующими (самопишущими) и суммирующими (счетчиками).

Для уменьшения числа вторичных приборов на тепловом щите часть величин собирается на один прибор с помощью переключателей. Для ответственных величин на вторичном приборе отмечают красной чертой предельные допускаемые для данного агрегата значения (давление в барабане, уровень воды и т. д.), их измеряют непрерывно.

Принципиальная схема теплового контроля за работой котельного агрегата малой мощности со слоевой топкой показана на рис. 10-8. Агрегат имеет:

Три точки измерения давления рабочего тела — питательной воды, пара в котле и в общей магистрали;

Две точки измерения расхода— питательной воды и пара;

|

/ — контроль разрежения; 2 — контроль темпера* туры; 3 — контроль состава продуктов сгорания; 4, 5, 6 — контроль давления; 7, 8 — контроль расхода. |

![]() Одну точку для анализа состава дымовых газов за водяным экономайзером;

Одну точку для анализа состава дымовых газов за водяным экономайзером;

Четыре точки измерения температур— газов за котлом и водяным экономайзером, питательной воды и перегретого пара.

Три точки разрежений — в топке, за котлом и за водяным экономайзером.

Измерения температур и разрежений объединены каждое на один вторичный прибор с помощью переключателя. Регистрируются температуры уходящих газов, пара, состав дымовых газов, количество воды и пара; количества суммируются раздельно.

На щите установлены три манометра, два расходомера, газоанализатор, гальванометр и тягомер с переключателями; там же установлены электроизмерительные приборы для контроля за работой электродвигателей и ключи для управления последними.

Кроме приборов, на щите часто применяют местную установку контрольно-измерительных приборов: термометров для измерения температур воды, пара, мазута, манометров и вакуумметров для измерения давления и вакуума; тягометров типа Креля и и-образных для измерения разрежения, давления и газоанализаторов, необходимых не только

Для эксплуатации, но и для периодических испытаний. Прй выборе количества приборов и их размещении руководствуются [Л. 1, 2, 34] и ведомственными указаниями, в которых регламентирован ряд измерений.

Общим же положением при выборе места установки приборов являются удобство обслуживания агрегата при минимальном числе обслуживающего персонала и небольшие капитальные и эксплуатационные затраты.

С помощью автоматизации решаются следующие основные задачи:

Регулирование в определенных пределах заранее заданных значений величин, характеризующих процесс;

Управление, т. е. осуществление обычно дистанционно периодических операций;

Защита оборудования от повреждений из-за нарушений стабильности процессов;

Блокировка, которая обеспечивает автоматическое включение и выключение оборудования, вспомогательных механизмов и органов управления с определенной последовательностью, обусловленной технологическим процессом.

Блокировка бывает запретительно-разрешающей, когда с ее помощью устраняются неправильные действия персонала при нормальном режиме эксплуатации. Аварийная блокировка вступает в действие при режимах, могущих привести к травмированию персонала и повреждениям оборудования.

Перечисленные задачи решаются одновременно и в объеме, зависящем от мощности и стоимости оборудования: чем крупней и дороже агрегат или установка, тем большее количество процессов автоматизируется.

При автоматизации регуляторы автоматов (измерительные блоки) получают импульсы от датчиков контрольно-измерительных приборов, или устанавливают специальные датчики. Регулятор при этом алгебраи- ч'ески суммирует импульсы, усиливает их и преобразует обычно в электрический сигнал и передает его в органы управления. Таким образом, автоматизация установки сочетается с контролем за ее работой.

Объект автоматизации с регулятором называют системой автоматического регулирования (САР). Принципиальная схема САР показана на рис. 10-9. Величина регулируемого параметра измеряется с помощью чувствительного элемента и сравнивается с заданным значением, идущим от задатчика в виде управляющего воздействия. При отклонении регулируемой величины от заданного значения появляется сигнал рассогласования. На выходе регулятора вырабатывается сигнал, определяющий воздействие на объект через регулирующий орган и направленный на уменьшение рассогласования. Регулятор будет воздействовать до тех пор, пока регулируемый параметр не сравняется с заданным значением—постоянным или зависящим от нагрузки. Отклонение регулируемой величины от заданной может быть вызвано ' управляющим воздействием или нарушениями режима работы объекта— возмущениями, источники которых могут быть внутренними и внешними. Регулятор непосредственного или прямого действия включает в себя чувствительный элемент, который развивает усилия, достаточные для воздействия на исполнительный механизм. Если же усилий чувствительного элемента для перемещения регулирующего органа недостаточно, то применяют регулятор косвенного действия с усилителем, получающим энергию извне от постороннего источника. Здесь чувстви

тельный элемент является командным аппаратом. Усилитель вырабатывает сигнал, управляющий работой исполнительного механизма (сервомотора), воздействующего на регулирующий орган.

Системы автоматического регулирования решают несколько задач. Первая задача сводится к стабилизации, при которой управляющее воздействие остается неизменным при всех режимах работы объекта, т. е.

|

Т |

![]()

|

------ 1“7=Л |

![]()

Поддерживаются постоянными давление, температура, уровень и некоторые другие параметры. Вторая задача решается путем слежения (следящие системы), когда регулируемая величина или параметр изменяется в зависимости от значения другой величины, например расход воздуха регулируется в зависимости от расхода топлива. Третьей задачей является осуществление программного регулирования, когда значение регулируемого параметра изменяется во времени по заранее заданной программе. Это осу-

|

—! |

Вход ^ И --------------------------------- - |

|

|

5 |

¥ |

|

|

Регулируемый Параметр |

|

Регулирующее Воздействие Рассогласование |

|

Управляющее Воздействие |

Выход

Рис. 10-9. Принципиальная схема системы автоматического регулирования.

/ *— объект; 2 — регулирующий орган; 3 — регулятор; 4 — задатчик; 5 — чувствительный элемент; 6 — усилитель; 7 исполнительный «Механизм.

Ществляется при циклических процессах, пусках, остановах.

Обычно системы автоматического регулирования используют комплекс нескольких принципов регулирования. К последним относится автоматическое регулирование по отклонению регулируемого параметра от заданного значения. Системы, построенные на указанном принципе, являются замкнутыми. Их достоинством является непрерывный контроль регулятора над регулируемым параметром, а недостаток проявляется в том, что регулятор вступает в действие лишь при большем, чем заданное, значении отклонений; другими словами, имеет место неполное устранение отклонений.

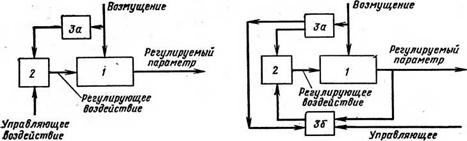

Система автоматического регулирования, основанная по принципу компенсаций возмущения, показана на рис. 10-10,а. В такой системе регулятор получает информацию о возмущениях, действующих на

|

|

|

|

|

|

|

Объект, и компенсирует их регулирующим воздействием. Регулятор может вступать в действие до отклонения регулируемого параметра; система не контролирует регулируемый параметр, т. е. разомкнута.

Чаще используется комбинированная система, показанная на рис. 10-10,б. Схема использует достоинства разобранных ранее систем: регулирует параметр по отклонению от заданного значения, т. е. контролирует этот параметр, и воздействует на регулирование но получении информации о возмущениях, действующих на объект.

Системы автоматического регулирования принято оценивать по их статическим и динамическим характеристикам, которые находятся различными путями, но которые являются основой для выбора и построения системы. Поведение всякой САР, ее элементов и звеньев характеризуется зависимостями между выходными и входными величинами • в стационарном состоянии и при переходных режимах. Эти зависимости составляются на основе законов сохранения энергии и материи в виде дифференциальных уравнений. Из последних можно получить передаточные функции для исследования свойств системы, ее элементов и звеньев.

Другим способом является получение динамических характеристик, которые отражают поведение объекта или элемента при типовых воздействиях или возмущениях. К ним относятся кривые разгона и частотные характеристики. Первые показывают изменение во времени выходной величины элемента при скачкообразном изменении входного воздействия. Если кривые регулируемого параметра объекта после возмущения с течением времени становятся вновь постоянными (но с новым значением), то элементы называют статическими.

Если же выходная величина на кривой разгона приобретает постоянную скорость изменения, элемент называют астатическим.

Наконец, если скорость изменения выходной величины с течением времени неограниченно возрастает, то элемент называют неустойчивым.

Частотные характеристики определяют поведение элемента или системы при гармонических изменениях входного воздействия. Регуляторы, входящие в систему, могут быть без обратной связи, т. е. без отражения влияния характеристики регулирующего органа на регулируемую величину, с жесткой обратной связью, когда на работе регулирующего органа отражается состояние регулируемой величины, или с упругой обратной связью (изодромной), когда регулирующий орган изменяет свое положение лишь после того, как процесс самовыравнивания регулируемой величины практически закончился.

В качестве исполнительных механизмов применяются гидравлические поршневые сервомоторы, пневматические и электрические устройства. Исполнительные механизмы различаются по наличию и виду связи {жесткой или гибкой) и числу датчиков этой связи—от одного до двух. Электронные и другие регуляторы, в том числе ТИПОВ АМК-Г, АМК-Ж, «Кристалл» и др., используются в производственных и производственно-отопительных котельных для регулирования процессов (горения, питания) или параметров температуры и других величин.

Задачами регулирования процесса горения являются:

Во-первых, поддержание расхода топлива в соответствии с расходом пара или теплоты с данного или нескольких агрегатов;

Во-вторых, обеспечение подачи воздуха в топочное устройство в соответствии с расходом топлива для осуществления экономичного сжигания последнего;

В третьих, регулирование удаления дымовых газов, полученных ' при сгорании топлива.

Для реализации первого положения принимают, что при установившемся режиме работы котельного агрегата расход топлива и использованная теплота пропорциональны расходу пара. Это видно из уравнения баланса теплоты:

= Напоказ ател ем равновесного состояния между поступлением топлива и расходом пара может быть давление пара в барабане или паропроводе, а изменение давления служит импульсом для регулятора. Для подачи воздуха и поддержания его избытка, обеспечивающего эконо-

21

Мичное сжигание топлива, исходят из положении, что а =

Лм. л/д

Но так как сигналы от газоанализаторов обычно запаздывают, то условились считать, что для выделения единицы теплоты при сжигании любого сорта и состава топлива требуется одинаковое количество кислорода. Это вытекает из правила Вельтера — Бертье, по которому ко-

ОР

Личество воздуха V0 =г Ыущ, м8/кг. Тогда, считая теплоту по расходу

Пара или топлива, можно поддерживать расход воздуха пропорциональным расходу топлива, т. е. осуществлять схему «топливо — воздух».

Эта схема больше всего пригодна для природного газа и жидкого топлива С фРн—сог^ во времени (при возможности измерять их расход).

Третье положение — требуемое удаление дымовых газов контролируется обычно по разрежению в топочной камере. Сказанное справедливо при стационарном процессе; при переходных процессах может иметь место расхождение между количеством теплоты, выделенным сгоревшим топливом, и количеством теплоты, воспринятым в котлоагрега - те. Эта разница пропорциональна скорости изменения давления полученного в агрегате пара во времени а где а — коэффициент, учитывающий степень изменения скорости и называемый условно «импульсом по теплоте».

Ян

При использовании импульса по "расходу пара О выражение а исполь

Зуется как корректирующий импульс по теплоте. Тогда суммарный импульс имеет вид: £) + о^-- Однако при колебаниях величины <2РН не

Будет сохраняться экономичность процесса, если не вводить корректировку.

Поэтому была предложена схема «пар — воздух», в которой подача топлива регулируется по импульсу от давления пара, а регулятор воздуха получает импульс в виде алгебраической суммы импульсов по расходу пара, топлива и воздуха.

Регулирование расхода удаляемых дымовых газов обычно ведется по разрежению в топочной камере. При нескольких котлоагрегатах устанавливается главный регулятор, который подает корректирующие импульсы на регуляторы топлива или воздуха каждого из котлоагрега - тов. Кроме процесса горения в котлоагрегатах, дающих пар, обязательно регулируется автоматически подача воды в барабан; ее осуществляют по импульсам от уровня воды, расхода пара и часто по расходу питательной воды.

Стальные водогрейные котлы также имеют автоматическое регулирование процесса горения и температуры воды за котлом, здесь одним из импульсов является температура наружного воздуха.

С помощью выпускаемых регуляторов или из отдельных его элементов можно собрать также регуляторы нагрузки водогрейных котлов разного типа, регуляторы деаэраторов, теплообменных, редукционноохладительных и других установок котельных.

Устройства автоматической защиты подразделяются на отключающие и локализующие: первые переводят агрегат в неработающее состояние, вторые проводят действия, препятствующие выходу за допустимые параметры.

Для выполнения различных операций большинство защит использует электроэнергию, обеспечивающую быстроту переключений. Часто отключающие защиты имеют две ступени действия: первую восстанавливающую и вторую отключающую. Последняя ступень действия срабатывает только цри невозможности восстановления процесса.

С действием защит от частичного нарушения процессов в котельных агрегатах связано и применение блокировок, которые всегда работают автоматически. Этот вид автоматизации осуществляет определенную внешнюю связь между элементами установки или агрегата, приводящую к изменению состояния всех связанных между собой элементов при изменении состояния одного из них. Существуют также автоматические блокировки замещения, кроме запретно-разрешающих и аварийных блокировок, которые включают резервное оборудование установки (вместо действовавшего) через автоматы включения резерва й повторного включения.

При наличии глубоко автоматизированных установок с защитами и блокировками иногда применяют телемеханизацию — процесс автоматического пуска, регулирования и остановки объекта, осуществляемый дистанционно с помощью приборов, аппаратов или других устройств без участия человека. При телемеханизации на центральный пульт управления выносят показания главных приборов, контролирующих работу основного оборудования теплоснабжающих установок, расположенных на расстоянии в несколько километров от пульта управления, и часть ключей для пуска и остановки этого оборудования. Автоматизация работы котельных агрегатов позволяет получить, кроме повышения надежности и облегчения труда, как показал опыт, определенную экономию топлива: при автоматизации регулирования процесса горения топлива и питания агрегата на 1—2%; при регулировании работы вспомогательного котельного оборудования — еще на 0,2—0,3% и при регулировании температуры перегрева пара на 0,4—0,6%.

Однако общие затраты на автоматизацию не должны превышать нескольких процентов от стоимости установки.

Опубликовано в

Опубликовано в