Контроль тавровых, угловых и нахлесточных соединении

21 июня, 2016

21 июня, 2016  admin

admin В соответствии с некоторыми руководствами (например, СНиП 111-18-75) выявление внутренних дефектов рассматриваемых сварных соединений рекомендуется проводить либо радиационными, либо ультразвуковыми методами. Однако радиационными методами не удается выявить наиболее опасные дефекты типа трещин, несплавлений и непроваров в корне шва, поэтому наиболее объективным методом контроля тавровых, нахлесточных и угловых соединений является ультразвуковой.

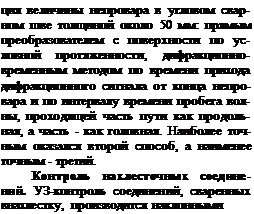

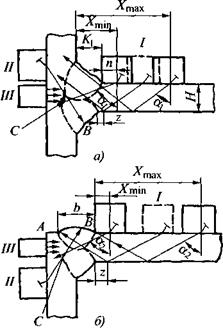

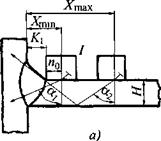

Контроль тавровых и угловых соединений плоских элементов. При контроле тавровых швов с К-образной разделкой или без нее, но с полным проплавлением кромок возможно применение трех схем (рис. 5.15, а): из положений преобразователя I, II и III [7]. В зависимости от доступа к шву контроль ведут наклонными, а также прямыми или раздельно-совмещенными преобразователями. Наиболее эффективной является схема ввода УЗК через основной металл привариваемого листа или стойки (положение преобразователя 1), так как она позволяет выявить все виды внутренних дефектов в угловых швах при минимальном уровне ложных сигналов.

При контроле тавровых соединений из положения преобразователя I УЗ-лучи идут вдоль гипотенузы шва, поэтому появление ложных сигналов от неровностей валика маловероятно. Появление ложных сигналов может быть обусловлено только отражением от грубых неровностей на наружной поверхности плоскости основного элемента, встречающимся весьма редко и связанным с повреждением основного металла.

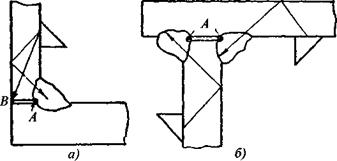

При прозвучивании угловых соединений по схеме I (рис. 5.15, б) ложные эхосигналы могут появляться при отражения УЗ-лучей от неровностей верхнего валика шва или от угла А элемента конструкции. Эти сигналы можно легко селектировать по времени, а также "прощупать" (пальпировать).

В тех случаях, когда затруднен доступ со стороны стойки, т. е. невозможно проведение контроля по схеме I, прозву - чивание выполняют из положений преобразователей II и III. Преобразователи перемещают по наружной поверхности основного элемента (полки). Неудобство таких схем контроля в том, что дефекто - скопист не видит всего сварного шва при больших размерах полки.

Возможно возникновение ложных сигналов от донной поверхности полки, вне сварного шва со стойкой при контроле из положения преобразователя III. Такие ложные сигналы могут появиться при большой толщине основного элемента и широкой диаграмме направленности пре-

|

Рис. 5.15. Схема контроля двусторонних швов соединений: а - тавровых, б - угловых |

образователя. В работе [321] указано, что контроль по схеме III стандартным прямым преобразователем возможен, если отношение толщины основного элемента к сумме толщины примыкающего элемента и размеров катетов шва, прилегающих к основному металлу, меньше двух. Практически контроль целесообразен, если сумма катетов шва, прилегающих к основному металлу, не меньше половины его толщины. В этом случае контролируется зона шва, равная толщине примыкающего элемента.

Контроль по схеме II обеспечивает выявление пор, шлаковых включений, несплавлений и трещин, ориентированных перпендикулярно УЗ-лучам. Однако контроль по такой схеме осложняется необходимостью правильной ориентировки преобразователя относительно соединения и появлением ложных сигналов от поверхности противоположного валика шва (например, В на рис. 5.15, б), причем амплитуда этого ложного сигнала выше, чем эхосигналов от дефектов. Разделение полезных и ложных сигналов производится по времени прохождения ультразвука.

Выявить непровар в центре двустороннего шва (С) при контроле по схеме II практически невозможно, так как УЗ-лучи испытывают от него зеркальное отражение и не попадают на совмещенный преобразователь. Этот опасный дефект при доступе для контроля только с наружной поверхности полки обнаруживается по схеме III с помощью РС-преобразователя или двух жестко соединенных наклонных преобразователей, включенных по раздельной схеме [106]. При толщине полки более 15 ... 20 мм можно применять прямой преобразователь. В угловых соединениях при доступе только со стороны вертикального листа такой непровар также можно обнаружить при использовании прямого или РС-преобразователя III.

Одним из основных условий, обеспечивающих наиболее вероятное выявление дефектов по сечению шва по схеме I, является правильный выбор угла ввода УЗ - луча в контролируемое соединение. Целесообразно использовать преобразователи с такими углами ввода а и стрелой п, при которых обеспечивается контроль нижней части шва прямым, а верхней - однократно отраженным лучом (см. рис. 5.2). Это возможно, если центральный луч преобразователя при расположении его вплотную к шву проходит через середину шва или выше ее (при толщинах шва менее 10 мм допускается прохождение центрального луча ниже середины сечения шва не более чем на 1 мм). При контроле нижней части шва таврового и углового соединений (см. рис. 5.15) это условие выполняется, когда:

а! > arctg 2(К1 +п)/Н,

, , (5.10)

оц > arctg (b + 2п)/Н.

Верхнюю часть шва этих соединений контролируют однократно отраженным лучом. Угол ввода при этом должен удовлетворять соотношениям

|

а2 > arctg 2(к + z)/H,

, . (5.11)

а2 > arctg(Ъ + 2z)/H.

Если контроль прямым и однократно отраженным лучами невозможен, то необходимо увеличить угол ввода или в крайнем случае производить контроль однократно и двукратно отраженными лучами.

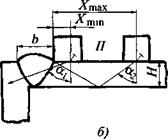

После нахождения оптимальных углов ввода устанавливают зону перемещения преобразователей Хтт и Хтах, а также соответствующий ей рабочий участок на линии развертки дефектоскопа. При контроле верхней и нижней частей шва таврового соединения прямым и однократно отраженным лучами преобразователь перемещают в пределах от Хтт до Хтах (расстояния измеряют от полки), равных

Для углового соединения эти значения (расстояния измеряют от валика шва) соответственно равны:

*mm = П > Xmax = 2tftg(X2 .

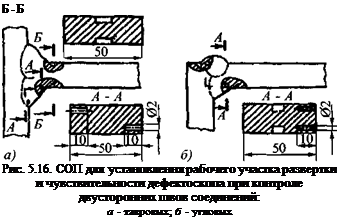

Для более точной и быстрой расшифровки эхосигналов на экране дефектоскопа устанавливается рабочий участок линии развертки. Его удобно определить по СОП, показанному на рис. 5.16. Для этого вначале прямым лучом находят максимальный эхосигнал от нижнего отражателя типа зарубки или бокового отверстия.

Затем однократно отраженным лучом находят эхосигнал от верхнего отражателя и отмечают положения соответствующих сигналов на экране дефектоскопа. Далее строб-импульс между этими метками перемещают влево на половину его величины, а затем заднюю границу строб-импуль-

|

Рис. 5.17. Схемы контроля односторонних швов соединений:

a - тавровых; б - угловых

|

Рис. 5.18. Схемы контроля приварки патрубка к бара - баи-сепаратору

импульса доводят до метки, соответствующей эхосигналу от верхнего отражателя.

Настройку чувствительности дефектоскопа производят по одному из искусственных дефектов, например зарубке на рис. 5.16, или по стандартному образцу СО-2 с последующей корректировкой чувствительности.

Контроль односторонне сваренных швов тавровых и угловых соединений с V-образной разделкой (или без нее при отсутствии обратной подварки корня шва) ведут прямым и однократно отраженным лучами (рис. 5.17). Выполнение условий полной проверки сварного соединения устанавливают по формулам (5.10) и (5.11). Если швы доступны для контроля, целесообразнее производить контроль со стороны, противоположной корню, из положений I и II, так как при этом улучшаются условия прозвучивания верхней части шва.

Выбор пределов перемещения Хтт и Х, тх, а также определение соответствующего рабочего участка на экране дефектоскопа тавровых и угловых соединений с V-образной разделкой аналогичны рассмотренному при контроле этих соединений с К-образной разделкой.

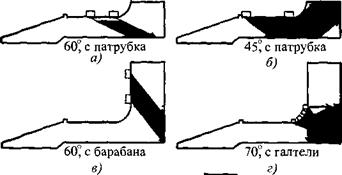

Контроль угловых швов объектов большого диаметра. Примером такого

объекта служит приварка патрубков диаметром 730 мм с толщиной стенки 90 мм к барабан-сепаратору атомной электростанции (рис. 5.18). Требовалось повышение безопасности объекта, а следовательно, увеличение объема контроля этого сварного соединения по сравнению с рассмотренными ранее методиками. В. Е. Белым и др. разработана методика, предусматривающая контроль прямыми и наклонными преобразователями с различными углами ввода. Основные схемы контроля - преобразователями с углами ввода 60 и 45° на частоте 2 МГц (рис. 5.18, а... в) [427, докл. ВОЗ]. С учетом повышенной радиационной опасности обзорный контроль выполняется с помощью специального акустического блока по схеме (рис. 5.18,

д) с последующим исследованием обнаруженных дефектов при ручном контроле.

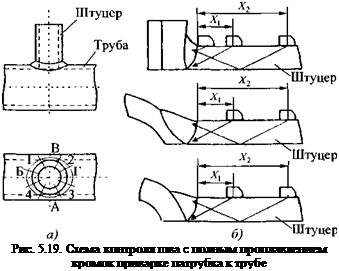

Угловые соединения штуцеров (патрубков) с полным проплавлением являются частным случаем рассмотренных выше угловых сварных соединений. Сложность их контроля обусловлена тем, что сварной шов проходит по линии сплавления двух цилиндрических поверхностей: трубы или сосуда большого диаметра (основного элемента) и перпендикулярной к нему трубы малого диаметра (приварного элемента) штуцера или пат-

|

рубка рис. 5.19. Такие сварные соединения очень распространены в оборудовании тепловых и атомных электростанций, установках химической промышленности. УЗ-контролю подлежат соединения с полным проплавлением кромок шва. Штуцер после сварки механически обрабатывают изнутри, при этом удаляют неровности поверхности и подкладные кольца.

Угловые сварные соединения патрубков контролируют наклонным ПЭП с наружной поверхности. При толщине стенки привариваемого элемента до 60 мм контроль ведут наклонным преобразователем со стороны привариваемого элемента прямым и однократно отраженным лучами, а при толщине стенки привариваемого элемента 60 мм и более - только прямым лучом. При толщине стенки основного элемента более 12 мм, а также при приварке штуцера с толщиной стенки более 60 мм контроль выполняют со стороны основного элемента.

Угловые швы при приварке патрубков внутренним диаметром 300 мм и более с возможностью доступа внутрь патрубка сварной шов обязательно контролируют также с внутренней поверхности патрубка прямым или PC-преобразователем. Рекомендуется также контроль изнутри на

клонным ПЭП. Параметры преобразователей выбирают в соответствии с табл. 5.1 и

5.2.

При контроле угловых сварных соединений с поверхности штуцера о наличии несплошностей в сварном шве судят по результатам измерения координат [289]. При толщине стенки штуцера менее 20 мм о наличии несплошностей в шве судят по положению преобразователя относительно края валика шва. Для этого при появлении эхосигнала в рабочей зоне развертки следует измерить расстояние X] от точки ввода преобразователя до ближней границы выпуклости шва, если эхо - сигнал на экране расположен вблизи левой границы рабочей зоны развертки, или расстояние Х2, если эхосигнал расположен вблизи правой границы (рис. 5.19, б). Измеренные значения Xi и Х2 сравнивают с соответствующими данными табл. 5.4. Совпадение измеренных и табличных значений с точностью ± 5 мм свидетельствует о наличии дефекта.

При контроле сварных соединений с толщиной стенки штуцера 20 мм и более измеряют вертикальную и горизонтальную координаты Y и X отражателя, по которым определяют его положение в сварном соединении.

5.4. Положения преобразователей при контроле угловых сварных соединений штуцеров

|

Толщина стенки штуцера, мм |

Хи |

мм, в секторах |

^2, ММ, |

в секторах |

|||||

|

А-В |

Б-Г |

1-3 и 2-4 |

А-В |

Б-Г |

1-3 и 2-4 |

||||

|

4,5 |

7 |

5 |

5 |

17 ... |

30 |

17 |

.. 30 |

17 . |

. 30 |

|

6,0 |

10 |

5 |

7 |

20 ... |

32 |

20 |

.. 32 |

20 . |

. 32 |

|

9,0 |

20 |

15 |

17 |

35 ... |

50 |

35 |

.. 50 |

35 . |

. 50 |

|

11, 12 |

25 |

20 |

23 |

45 ... |

60 |

45 |

.. 60 |

45 . |

. 60 |

|

16 |

23 |

15 |

20 |

40 ... |

60 |

40 |

.. 60 |

40 . |

. 60 |

|

18 |

25 |

17 |

21 |

45 ... |

60 |

45 |

... 60 |

45 . |

. 60 |

На внутренней поверхности штуцера после механической обработки могут оставаться мелкие неровности (риски, впадины, бугры), которые могут быть источниками ложных сигналов. Признаками неровностей внутренней поверхности штуцера является несоответствие положения эхосигнала на развертке положению преобразователя на поверхности штуцера. Так, если на экране появляется эхосигнал у левой рабочей зоны развертки, а преобразователь при этом находится в таком положении, что луч не может попасть в корень шва, то причиной этого являются неровности внутренней поверхности.

При контроле сварных соединений с толщиной стенки штуцера 40 ... 50 мм в центре секторов Б и Г может появляться эхосигнал от двугранного угла внутри трубы. Признаком принадлежности сигнала двугранному углу является то, что он находится на экране у левой границы рабочей зоны развертки, а преобразователь при этом вплотную придвинут к выпуклости шва.

Контроль тавровых и угловых соединений с неполным проплавлением кромки. Контроль осложняется тем, что происходит отражение от двугранного угла В приварного элемента (рис. 5.20, а),

|

а также от конца непровара, предусмотренного конструкцией шва. Кроме того, на конце непровара часто возникает зашлаковка А (рис. 5.20, а и б). Дефектом она не является, но вызывает появление довольно большого эхосигнала, который трудно отличить от сигнала от трещины, часто возникающей на конце непровара.

До настоящего времени не нашла удовлетворительного решения проблема контроля угловых швов приварки патрубков с неполным проплавлением корня, хотя разработан ряд схем контроля.

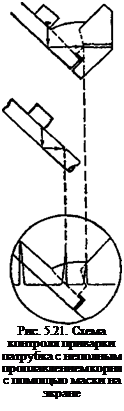

Для отстройки от ложных сигналов применительно к сварным соединениям труб с камерами парового котла в ЦНИ - ИТмаш И. Л. Гребенник и др. предложен способ возможно более точного определения местоположения отражателя в сварном соединении. Для этого применяют СОП с искусственными дефектами типа плоскодонного отверстия и зарубки, выделяющие зону непровара, а также надеваемую на экран маску-трафарет с изображением соединения и хода ультразвуковых лучей в нем (рис. 5.21). Несмотря на удовлетворительные результаты испытаний, способ не получил широкого распространения, так как дефектоскописту трудно его применять при массовом контроле.

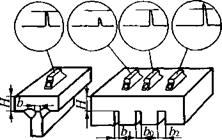

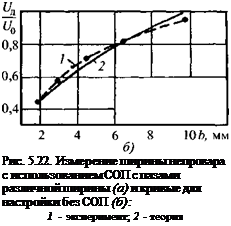

В тавровых сварных соединениях часто допускается нормированный по ширине непровар. Для определения ширины непровара рекомендуется сравнивать амплитуду эхосигнала от него с амплитудой эхосигналов от пазов различной ширины в СОП (рис. 5.22, а). Используют прямые PC и PC-преобразователи на поперечных волнах. Существует также "безэталонный" способ (А. С Кукли), при котором амплитуду эхосигнала от непровара Ua сравнивают с амплитудой отражения от донной поверхности полки £/<). Пересчет соотношения этих амплитуд в ширину непровара выполняют по расчетным и экспериментальным данным (рис. 5.22, б).

![]()

А. К. Гурвич и В. А. Щукин экспериментально сравнили три способа измере-

А. К. Гурвич и В. А. Щукин экспериментально сравнили три способа измере-

![]()

![]()

|

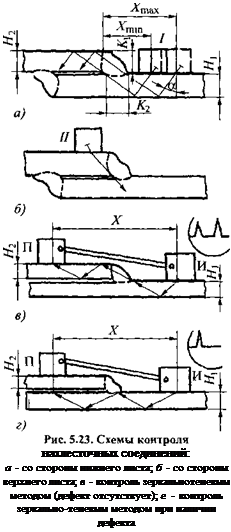

преобразователями частотой 2,5 ... 5 МГц, как правило, со стороны нижнего листа однократно отраженным лучом по совмещенной схеме (рис. 5.23, а). При такой схеме контроля выявляются трещины, непровары вертикальной кромки и корня шва, а также одиночные дефекты по сечению шва.

Угол ввода луча выбирают из соотношений [7]:

- при К/К2 < 1 а = 40°;

- при 1 < К/К2 <1,5 а = 50°;

- при К]/К2 > 1,5 а = 65°.

В случае ограниченной протяженности основного листа контроль следует вести преобразователем с максимально возможным углом ввода, определяемым по выражению (линейные размеры в мм)

tgamax=(Xmax+20)/(2^),

где 20 мм - приблизительный размер преобразователя.

Для обеспечения прозвучивания всего сечения шва преобразователь перемещают в следующих пределах:

*mm = 2Hl tga ; - Xmm = 2Я1 *ёа + К •

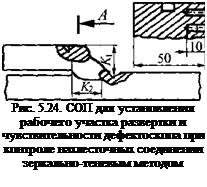

Рабочий участок развертки, соответствующий найденным пределам перемещения преобразователя, устанавливают по СОП, показанному на рис. 5.24 в соответствии с порядком, изложенным выше. Чувствительность дефектоскопа настраивают по стандартному образцу или стан

дартному образцу с искусственными дефектами.

Однако данная схема не гарантирует надежного выявления непровара и не - сплавления у нижней кромки, Это объясняется тем, что УЗ-луч, попадая на горизонтальный плоский дефект, отражается под тем же углом и не возвращается на преобразователь. Для лучшего обнаружения дефектов, залегающих в зоне кромки нижнего пояса, рекомендуется дополнительное прозвучивание со стороны верхнего листа (рис. 5.23, б) преобразователем П с углом ввода 40° с частотой 2,5 ... 5 МГц.

Для контроля нахлесточных соединений целесообразно также применять зеркально-теневой метод (рис. 5.23, в, г), обеспечивающий уверенное обнаружение горизонтальных дефектов. При отсутствии дефекта УЗ-колебания проходят от излучателя через бездефектное место к приемнику и на экране появляется импульс. Если в соединении имеется дефект, то амплитуда эхосигнала отсутствует или незначительна. При данной схеме контроля для расстояния X между точками ввода преобразователей должно строго соблюдаться условие

X = 2(Я, +Н2)tga.

Для выполнения данного условия преобразователи закрепляют в держателе, который позволяет им поворачиваться в вертикальной плоскости и обеспечивает тем самым их перемещение на разных уровнях при постоянном X.

Зона перемещения преобразователей, при которой возможно прозвучивание всего сечения шва, должна быть примерно равной К2 (рис. 5.23, а). При отсутствии дефекта в соединении эхосигнал на экране дефектоскопа будет исчезать только на концах установленной зоны поиска (перемещения преобразователя).

Чтобы оценить степень годности изделия к эксплуатации, изготовляют СОП в соответствии с рис. 5.24, но без искусственных дефектов. В нем катет К2 соответствует допустимому размеру катета. Преобразователь устанавливают на СОП и определяют начало и конец зоны перемещения на определенном уровне чувствительности. Условно за начало и конец зоны перемещения можно принять положения, при которых амплитуда эхосигнала снижается в 2 раза по сравнению с максимальной. Если при контроле окажется, что зона перемещения преобразователей на сварной конструкции меньше полученной по образцу, то такое соединение считается бракованным.

Опубликовано в

Опубликовано в