Контроль сварных соединений сферических изделий

26 июня, 2016

26 июня, 2016  admin

admin Задвижки трубопроводов большого диаметра, рассчитанных на высокое давление, например трубопроводов атомных и тепловых электростанций, имеющие корпус сферической формы, выполняют сварными. В. М. Ушаковым (ЦНИИТмаш) разработана методика контроля таких сварных соединений [321].

Методика определяет порядок и технологию ультразвукового контроля диаметральных сварных соединений сферических корпусов задвижек из сталей марок 15ГС, 15Х1МФ, 12Х1М1Ф с внешними диаметрами 2R от 135 до 450 мм и толщиной стенок Н от 20 до 72 мм (диаметр условного прохода Ду-100, -125, -150, -175,-200, -250 и-300 мм).

Схема контроля рассчитана таким образом, чтобы обеспечить перпендикулярное или почти перпендикулярное падение оси ультразвукового пучка на границу разделки шва. Это обеспечивает

наилучшую выявляемость наиболее опасных дефектов типа вертикальных трещин и непроваров.

Для контроля применяются наклонные преобразователи типа ИЦ-1, ПНЦ, ПРИЗ, с углом ввода а = 40 и 50° на частоту 2,5 МГц. Перед контролем обрабатывают контактную поверхность призмы преобразователя так, чтобы она согласовывалась со сферической поверхностью задвижки. Обработку проводят на координатном станке сверлом диаметром не меньше 40 мм. Предварительно сверло затачивают так, чтобы радиус режущих кромок был равен радиусу R сферической внешней поверхности корпуса. Радиусы обработанной контактной поверхности призм и режущих кромок могут быть также меньше радиуса сферической поверхности контролируемого изделия, но не более чем на 15 мм.

Перед обработкой проводят разметку призм. Для этого находят и отмечают на боковой поверхности точку О выхода луча. Переносят найденную точку выхода луча с боковой на контактную поверхность, для этого на контактной поверхности проводят отрезок, проходящий через точку О выхода луча и перпендикулярной к боковой поверхности. Проведенный на

контактной поверхности отрезок делят пополам и через точку деления (точку О ' выхода) проводят прямую, перпендикулярную к отрезку (т. е. перпендикулярную также к передней грани преобразователя). Таким образом находят истинную точку выхода (см. разд. 3.3.1.1, второй способ, на рис. 3.29) и осевую плоскость преобразователя.

На проведенной прямой находят точку соприкосновения призмы со сверлом. Для этого от точки О' в направлении, противоположном передней грани, откладывают отрезок, равный 3,0 мм, для преобразователя с углом ввода 40° и 1,0 мм для преобразователя с углом ввода 50°. Перед обработкой преобразователь устанавливают так, чтобы контактная поверхность была горизонтальной, и точку соприкосновения сверла совмещают с поверхностью призмы в точке, найденной ранее.

При обработке на станке сверло углубляют в призму преобразователя с углом ввода 40° на глубину 5 = 2,0 мм при R = 70 ... 200 мм включительно и 5 = 1,0 мм при R > 200 мм. Для преобразователя с углом ввода 50° заглубление 5 = 1,2 мм не зависит от R.

После обработки контактной поверхности определяют насколько отклонилась точка выхода лучей по сравнению с найденными для плоской поверхности. Для этого используют СО-3 и СО-2 при контакте через толстый слой машинного или трансформаторного масла. Точку выхода отмечают на обеих боковых поверхностях преобразователя.

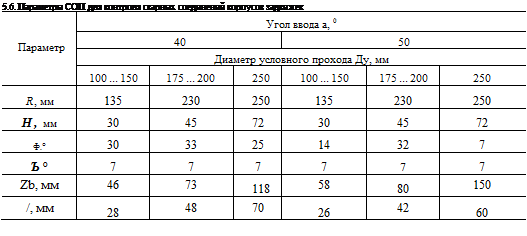

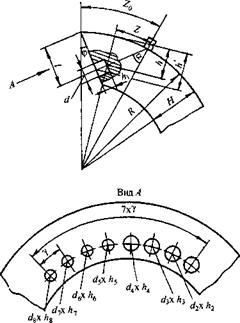

Для настройки используют СОП, изготовленные по рис. 5.28. Параметры СОП рассчитывают по формулам

Для задвижек, указанного выше сортамента, параметры СОП указаны в табл. 5.6. Диаметр d плоскодонных отражателей выбирают в соответствии с тре-

|

Рис. 5.28. СОП для настройки дефектоскопа при контроле сварных соединений сферических задвижек |

бованиями ПК или другого нормативного документа.

После обработки контактной поверхности призм преобразователей дополнительно определяют соответствие углов ввода (с помощью измерения расстояние Z0) по данным таблицы. Для этого устанавливают преобразователь на соответствующий образец (см. рис. 5.28) и находят максимальный эхосигнал от плоскодонного отверстия с наибольшим диаметром, расположенного на максимальной глубине. Определяют расстояние (по сферической поверхности) Zo от точки ввода преобразователя до торца (передней грани) образца. Сравнивают измеренное значение Z0 с указанным в табл. 5.6. Преобразователь допускается к применению, если измеренное расстояние Zo не отличается от значения Zo, приведенного в таблице, более чем на ± 3 мм. В противном случае преобразователь следует заменить.

В процессе контроля в начале и конце смены проверяют пригодность преобразователя в соответствии с указанной

процедурой. Если в конце смены обнаружена непригодность преобразователя, то все проконтролированные за смену корпуса задвижек должны быть проконтролированы заново. В процессе контроля призмы преобразователей стачиваются и изменяется угол ввода, поэтому для его стабилизации рекомендуется использовать преобразователи со вставками (пьезоэлементами, разъемами и др.), имеющими возможность перемещаться по поверхности призмы.

Контроль проводят сканированием преобразователем по сферической поверхности. Параметр шероховатости поверхности должен быть не хуже Rz = 40 мкм. Ширина подготовленной под контроль зоны с каждой стороны шва выполняется в соответствии с требованиями карт контроля.

Дефектоскопы без цифрового представления измерения координат рекомендуется снабжать координатными линейками со шкалами для определения глубины h дефекта и расстояния Z (по поверхности сферы). Настройку глубиномера и скорости развертки дефектоскопов проводят в соответствии с инструкцией по эксплуатации по плоскодонным отражателям в СОП. Не допускается использование преобразователей, если измеренные значения h и Z отличаются от истинных значений hnZ отражателей в СОП более чем на ± 2 мм.

Настройку чувствительности дефектоскопа проводят по плоскодонным отражателям в СОП. Браковочный уровень (максимально допустимую эквивалентную площадь) устанавливают по отражателям в СОП (см. рис. 5.28) с наибольшей площадью. В процессе контроля некалибро - ванные регуляторы дефектоскопа должны оставаться в неизменных положениях, установленных при настройке. Измерение амплитуд проводят аттенюатором. Контроль проводят прямым лучом с двух сторон сварного соединения двумя преобразователями с углом ввода 40 и 50°. При обнаружении несплошности ее измеренные характеристики следует сравнивать с характеристиками от плоскодонного отражателя, расположенного на глубине, наиболее близкой к глубине расположения обнаруженной несплошности.

Опубликовано в

Опубликовано в