КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ШАХТНЫХ ИЗВЕСТЕОБЖИГАТЕЛБНЫХ ПЕЧЕЙ

14 декабря, 2012

14 декабря, 2012  admin

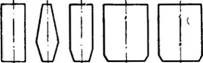

admin Шахта печи. Шахта печи состоит из стального кожуха и кладки. Шахта пересыпных печей может иметь вид полого цилиндра (рис. 53, а) или составленных основаниями двух усеченных конусов (рис. 53, б). Наиболее рациональна цилиндрическая форма шахты с сужением в нижней части, зоне охлаждения (рис. 53, в). Такая форма принята в современных печах.

Круглое поперечное сечение шахты имеет преимущества перед остальными при пересыпном способе обжига: способствует равномерному распределению и опусканию кусковых материалов по сечению шахты. Шахта круглого сечения имеет меньшую объемную поверхность и поэтому отличается минимальными потерями тепла в окружающую среду.

В полугазовых печах и печах на газообразном и жидком топливе применяются эллипсовидное (рис. 53, г) и прямоугольное (рис. 53, д) сечения шахты. Эти сечения позволяют улучшить условия равномерного распределения газообразного топлива в слое обжигаемого материала.

Часть общей высоты шахты, соответствующая среднему нормальному уровню засыпки в нее материала, называется рабочей высотой шахты. Величина рабочей высоты шахты влияет на удельный расход топлива и качество получаемой извести. Рабочая высота шахты составляет 18—20 м.

Кладка шахты состоит из внутреннего защитного слоя— футеровки и наружного — теплоизоляционного. Футеровка шахты

Играет существенную роль в организации процесса обжига и оказывает влияние на его технико-экономические показа - •тели. Чем более тщательно выполнена футеровка и выше качество примененных огнеупоров, тем более высокая температура обжига поддерживается в зоне обжига печи и увеличивается рабочее время эксплуатации печи. В итоге растет годовая производительность печи и, следовательно, снижаются затраты на выпуск 1 т извести.

Футеровку выполняют из огнеупоров, обладающих высокой огнеупорностью, малой пористостью, достаточной прочностью и термостойкостью.

В верхней части шахты (Зоне подогрева) футеровка испытывает значительное механическое воздействие со стороны шихты (удары кусков известняка и каменного угля во время загрузки, истирание перемещающейся шихтой) и химическое воздействие отходящих газов (кислород, сернистые соединения), имеющих кислый характер. Поэтому применяемый материал должен быть нейтральным или кислым, плотным и прочным.

Зона подогрева подвержена колебаниям температуры, особенно значительными в период загрузки шихты. Следовательно, материал футеровки зоны подогрева должен быть достаточно термостойким, т. е. устойчивым к резким колебаниям температуры. Всем этим условиям удовлетворяют шамотный рядовой кирпич и более качественный многошамотный кирпич. Толщина футеровки зоны подогрева обычно составляет 210—230 мм.

|

|

|

Ф ф <§) €ЕЭ ЕЕ О) б/ В) г) й) |

|

Рис. 53. Конфигурации шахты печей: А — полый цилиндр, б — составленные большими основаниями два усеченных конуса, в — цилиндрическая с сужением внизу, г — щелевидная эллипсовидная с вертикальными стенками, д — прямоугольная с вертикальными стенками |

В зоне обжига температура достигает 1200—1300° С, а в местах скопления твердого топлива и ввода газообразного может

быть и выше. Огнеупорность материала футеровки должна быть выше температуры, наблюдаемой в рабочей зоне. Опыт эксплуатации показывает, что огнеупорные материалы разрушаются даже в том случае, когда их огнеупорность является достаточной для имеющейся температуры. Это вызвано тем, что в зоне обжига футеровка подвергается химическому воздействию извести, шлака и золы топлива. Соприкасаясь при высокой температуре с огнеупорным материалом, шлаки и зола топлива частично проникают через поры в глубь материала, вступая с ним в химическое взаимодействие и разрушая его.

Разрушающее действие на огнеупоры оказывает окись углерода СО. Глубина проникновения СО, шлака и газов в огнеупор зависит от его пористости. Поэтому для футеровки зоны обжига пригодны материалы с небольшой объемной пористостью.

Важным показателем качества применяемых в зоне обжига огнеупоров является температура их деформации под нагрузкой, так как материал футеровки зоны обжига испытывает давление вышележащих слоев кирпичей, давление от теплового расширения материала и давление шихты.

В качестве футеровочного материала зоны обжига широко применяют многошамотный кирпич марки Д (доменный). Для печей большой мощности целесообразней применять хромомаг - незитовые и высокоглиноземистые огнеупоры. Длительная служба футеровки наблюдается при послойной укладке хромомаг- незитовых и многошамотных огнеупоров.

Применение высокоогнеупорных плотных хромомагнезито- вых и высокоглиноземистых огнеупоров в зоне обжига известе - обжигательных печей резко уменьшает привары извести к футеровке печи и в 2—2,5 раза увеличивает срок службы футеровки, что дает значительный экономический эффект. Толщина футеровки в зоне обжига составляет 345—460 мм.

В нижней части шахты (Зоне охлаждения) материал футеровки подвергается механическому и химическому воздействию раскаленной извести и колебаниям температуры. Однако условия его работы значительно легче по сравнению с зоной обжига. Поэтому для футеровки зоны охлаждения применяют многошамотный доменный или рядовой шамотный кирпич. Толщина рабочего слоя составляет 210—230 мм.

Следующий за футеровкой слой огнеупоров не подвергается столь значительному воздействию среды и служит, в основном для теплоизоляции. Основными требованиями, предъявляемыми к теплоизоляционным огнеупорам, являются огнеупорность и теплопроводность. Теплопроводность материала связана с его объемным весом. Чем ниже объемный вес материала, тем меньшей теплопроводностью он обладает.

Теплоизоляционный слой футеровки шахты обычно выполняют из шамотных легковесных огнеупоров. Его толщина составляет 210—230 мм.

Пространство между кладкой и металлическим кожухом засыпают молотым шамотом или трепелом для улучшения теплоизоляции. Толщина слоя засыпки 50—65 мм. Кожух выполняют из углеродистой стали толщиной 8—10 мм.

Загрузочное устройство. Загрузочное устройство шахтной печи служит для равномерного распределения сырья и топлива по поперечному сечению шахты и ее герметизации. Наиболее распространенными являются следующие загрузочные устройства.

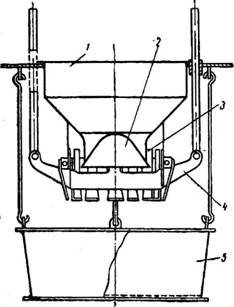

Загрузочное устройство с прямым рассеивающим колоколом и отбойной обечайкой (рис. 54) состоит из приемного бункера 1, прямого рассеивающего колокола 2, траверсы 4, качающихся пластин 3 и отбойной обечайки 5. Отбойная обичайка служит для предохранения футеровки печи от ударов о нее кусков сырья и отбрасывания материала к оси шахты. Качающиеся пластины при ударе о них кусков различной величины отклоняются на разный угол, чем способствуют более равномерному распределению материала по поверхности шахты в печи. При загрузке печи шихтой траверса с колоколом опускается вниз и материал просыпается в кольцевой зазор между колоколом и горловиной приемного бункера. После окончания загрузки печи порцией шихты траверса с колоколом поднимается, закрывая горловину.

Данное устройство распределяет крупную и мелкую фракции шихты в центральную часть сечения, а среднюю фракцию — в периферийную. При этом более равномерное распределение топлива по сечению печи получается, если топливо засыпано в бункере поверх сырья.

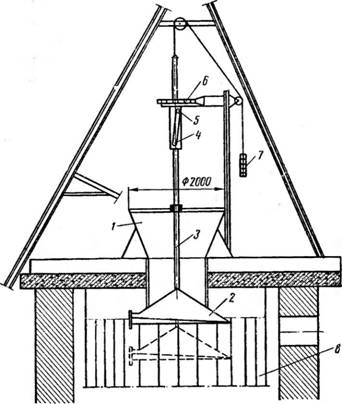

Загрузочное устройство с поворотным спиралеобразным конусом и отбойником (рис.55) состоит из приемного бункера-воронки 1, спиралеобразного рассеивающего конуса 2 с отбойником, штанги 3, механизма повороТа, уравновешивающего груза 7 и отбойной обечайки 8.

|

Рис. 54. Загрузочное устройство с прямым рассеивающим колоколом и отбойной обечайкой: 1 — приемный бункер, 2 — колокол, 3 — качающееся пластины, 4 — траверса, 5 — отбойная обечайка |

110

При загрузке шихты в приемный бункер конус опускается в нижнее положение и материал ссыпается в шахту печи. При движении материала по поверхности конуса он ссыпается по спирали, имеющей свое начало в центре шахты.

Поднимаясь под действием груза 7 вверх, выступ 5 штанги скользит по спиральной прорези 4 и конус поворачивается на

|

Рис. 55. Загрузочное устройство с поворотным спиралеобразным конусом и отбойной обечайкой: / — приемная воронка, 2 — спиралеобразный рассеивающий конус, 3 — штаига, 4 — прорезь, 5 — выступ, 6 — храповое колесо, 7 — груз, 8 — отбойная обечайка |

Угол 45°. Поворот конуса фиксируется храповым колесом 6. Таким образом достигается равномерное распределение крупных н мелких фракций сырья и топлива по сечению печи.

Лучшие результаты получены при расположении топлива в приемном бункере загрузочного устройства поверх сырья, для чего необходимо предусмотреть дозирование топлива в скип до загрузки в него сырья.

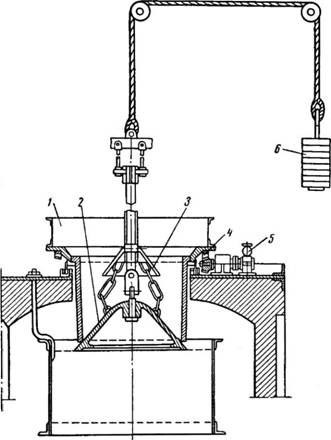

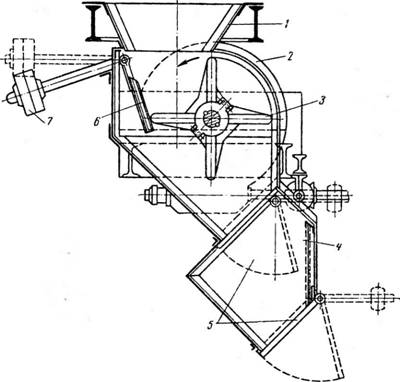

Загрузочное устройство с вращающейся воронкой, прямым рассеивающим конусом и отбойной обечайкой (рис. 56) имеет вращающуюся воронку с приводом

|

Рис. 56. Загрузочное устройство с вращающейся воронкой, прямым рассеивающим колоколом и отбойной обечайкой: 1 — загрузочная воронка, 2 — колокол, 3 — предохранительный конус, 4 — венцовая шестерня, 5 — электродвигатель, 6 — противовес |

Работа загрузочного устройства синхронизирована с движением загрузочного скипа. Нагруженный шихтой скип поднимается по рельсам эстакады и высыпает материал в загрузочную воронку 1, выходное отверстие которой закрыто колоколом 2. Высыпав материал, скип движется вниз и при этом включает электродвигатель привода воронки, который вращает ее посредством редуктора и венцовой шестерни 4. Воронка вместе с ма - гериалом поворачивается на определенный угол, например 40°, и останавливается.

При вторичном подъеме скип поднимает противовес 6 и колокол опускается вниз, пропуская материал в шахту. Под действием противовеса колокол закрывает горловину приемной воронки. Поднявшийся на верх печи скип высыпает в воронку новую порцию материала и начинает движение вниз, включая привод воронки. Воронка с материалом вновь поворачивается на 40°. Таким образом загрузка печи осуществляется последовательно по окружности шахты. При этом способе устраняется отрицательное влияние односторонней загрузки шихты из скипа в приемную воронку.

В промышленности применяют загрузочные устройства с вращающейся воронкой объемом 0,8—2 м3. Длительность цикла составляет от 30 до 60 сек. Мощность электродвигателя привода 0,75—3,5 кет. Скорость вращения воронки 2,7—3,7 об/мин.

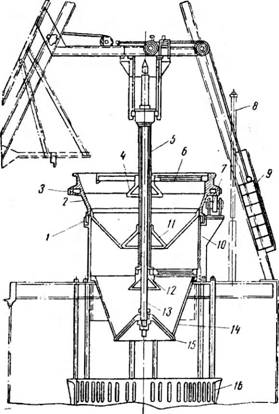

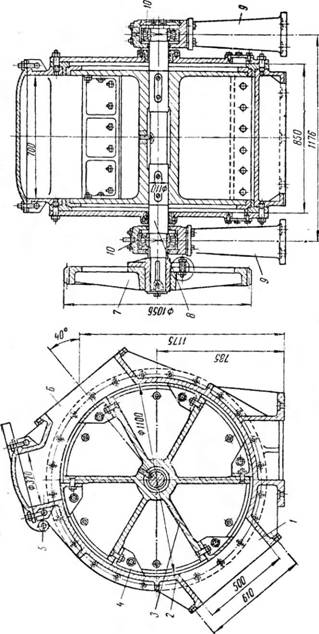

Двухклапанное загрузочное устройство с поворотной приемной воронкой, прямым конусом - рассекателем и отбойной обечайкой (рис. 57), станиной 10 опирается на верхнюю часть шахты печи. Снизу станины монтируется неподвижный усеченный конус 14, сверху — роликовые опоры 7. На последние опирается подвижная чаша 2 с венцовой шестерней 3. Герметизация чаши осуществляется песочным затвором 1.

Конус 4, являющийся направляющей для пустотелой тяги 5, Крепится на чаше при помощи радиальных колосников 6. Нижняя часть подвижной чаши перекрывается конусом 11, жестко закрепленным на тяге 5. Неподвижный усеченный конус 14 перекрывается конусом 15, укрепленным на штоке 13.

Конус 12 и тяга 5 служат направляющими для штока 13. Конусы 11 и 15 служат затвором для герметизации загрузочного устройства, в связи с чем они открываются и закрываются поочередно. Механизм подъема и опускания нижнего конуса-рассекателя соединен с противовесом 9 и штанговым указателем уровня 8 шихты в печи.

Усреднение шихты по сечению шахты достигается последовательным поворотом чаши 2 с материалом от индивидуального привода на угол 60° и применением конуса-рассекателя 15 с отбойной обечайкой 16.

Механизмы загрузочного устройства сблокированы со скиповым подъемником и штанговым уровнемером и работают автоматически.

Это загрузочное устройство показало хорошие результаты при установке на шахтных пересыпных печах и нашло широкое применение на печах, отапливаемых газообразным топливом.

В двухклапанных загрузочных устройствах последних конструкций прямой конус-рассекатель 15 в ряде случаев заменен на неравнобокий конус или спиралеобразный конус с отбойником.

В этом случае загрузочное устройство дополняется механизмом поворота нижнего конуса.

Выгрузочный механизм. Выгрузочный механизм служит для непрерывной и равномерной выгрузки извести по поперечному сечению шахты и регулирования производительности печи.

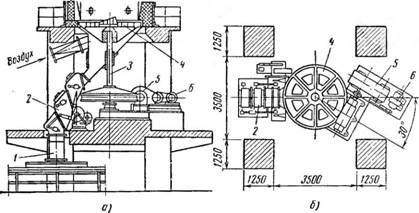

Выгрузочный механизм с движущимися каретками (рис. 58) применяют на шахтных печах всех типов. Механизм состоит из чугунных ступенчатых кареток 4, попарно связанных тягами 3 с приводными кривошипными валами 2, приводного вала 6 и электропривода. Ход каретки шипа можно изменять перестановкой пальца кривошипа.

|

Рис. 57. Двухклапанное загрузочное устройство: T — песочный затвор, 2 — подвижная чаша, 3 — венцовая шестерня, 4 и 12 — предохранительные конусы, 5 — пустотелая тяга, 6 — радиальные колосники, 7 — роликовые опоры, 8 — штанговый указатель уровня. 9 — противовес, 10 — станина, 11 — верхний герметизирующий клапан (конус), /3— шток, 14 — усеченный конус бункера, 15 — Нижний герметизирующий и распределительный конус - рассекатель, 16 — отбойная обечайка |

|

Кривошипные валы соединены с приводным валом через конические шестерни и снабжены шарнирами и разъемными муфтами. Шарниры упрощают подгонку соединенней, а муфты позво-

2 6 Рис. 58. Выгрузочный механизм с движущимися каретками: 1 — коробка, 2 — кривошипный вал, 3 — тяга. 4 — ступенчатые каретки, 5 — ролики. ' — приводной вал, 7 — шкнвы, 8 — гребень, 9 — бункер, 10 — пластинчатый транспортер, 11 — течка, 12 — люк |

Л Я ют останавливать любую каретку независимо от остальных. Это создает возможность для регулирования выгрузки извести при неравномерном протекании процесса в зоне обжига.

Количество выгружаемой извести регулируется изменением числа оборотов приводного вала при помощи ступенчатых шкивов 7 ременной передачи.

Обычно имеется четыре ступени скорости движения кареток, позволяющих в широких пределах изменять скорость выгрузки материала из печи. Каретки расположены в коробках 1, вмонтированных в выгрузочных очелках печи. Они перемещаются по роликам 5.

Между очелками расположен кирпичный гребень 8, служащий для распределения по очелкам извести, опускающейся из зоны охлаждения печи. У печей, работающих под давлением, над кирпичным гребнем расположен чугунный конус, через который в зону охлаждения печи нагнетается холодный воздух. Коробки снабжены люками 12, которые используются при осмотре и ремонте выгрузочного механизма.

Известь распределяется по длине каретки под углом естественного откоса. При возвратно-поступательном движении каретки она захватывает куски извести своими уступами и проталкивает их к выгрузочным отверстиям, откуда известь попадает в течку 11, бункер 9 и на пластинчатый траспортер 10.

На печах средней мощности устанавливают четыре каретки, на печах производительностью 150—200 т/сут число кареток достигает восьми.

Выгрузочный механизм с движущимися каретками отличается периферийностью выгрузки извести из печи. Этот недостаток механизма особенно проявляется при обжиге сравнительно мелких фракций известняка (30—60 мм).

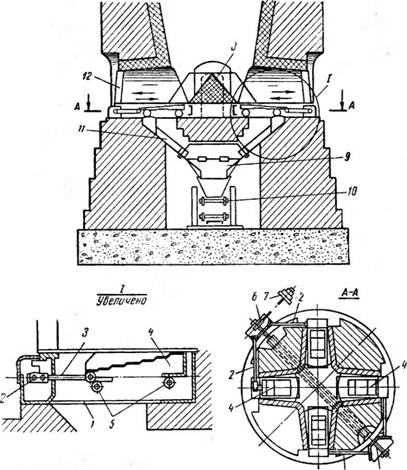

Выгрузочная решетка (рис. 59) представляет собой подвижный металлический под шахты, имеющий возвратно-поступательное движение. Этот тип выгрузочного механизма прост в изготовлении, обеспечивает равномерное распределение воздуха по сечению шахты, стабильную работу на материале различной гранулометрии и равномерную разгрузку печи по всей площади поперечного сечения шахты.

Выгрузочная решетка состоит из каретки 8, установленной на стальных катках 1, и привода. Каретка представляет собой сварную платформу с колосниковой решеткой 6, колосники которой установлены под наклоном к краям каретки. Колосники имеют клинообразную форму, в связи с чем расстояние между ними увеличивается от центра к краям платформы. Опорами для катков служат балки 9.

По оси печи над кареткой устанавливается воздухоохлаждае - мая полая балка 7, имеющая треугольное сечение. Балка служит гребнем, распределяющим материал симметрично по обе стороны решетки, воспринимает на себя часть давления столба материала и одновременно является опорной плоскостью, задерживающей движение извести при обратном ходе решетки. Выгрузочная решетка заключена в металлический кожух, снабженный с противоположных сторон люками 5, через которые производится ее обслуживание и ремонт.

|

А-А |

|

Рис. 59. Выгрузочная решетка: ' — каток, 2 — рабочий цилиндр гидропривода, 3 — бак, 4 — шток, 5 — люк, 6 — Колосниковая решетка. 7 — балка (гребень), 8 — каретка, 9 —опорная" балка. Ю — промежуточный бункер, II — бункер, 12— барабанный затвор, 13 — течка Извести |

При возвратно-поступательном движении каретки мелкие куски извести проваливаются в щели между колосниками, а крупные, сползая по наклонным колосникам, ссыпаются то с одной, то с другой стороны платформы в промежуточный бункер 10. Из бункера известь просыпается в барабанный затвор 12 и из него поступает в течку 13.

Привод решетки выполняется в двух вариантах: электромеханический с храповым механизмом и гидравлический. Электромеханический привод более металлоемок, имеет ступенчатое регулирование производительности. Гидравлический привод состоит из маслонасоса, бака 3 с маслом и рабочего цилиндра 2 Со штоком 4, соединенного со штангой выгрузочной решетки.

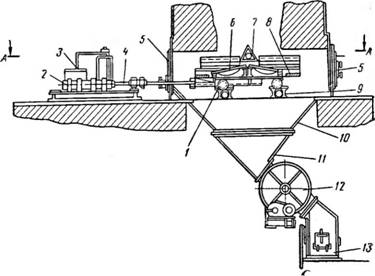

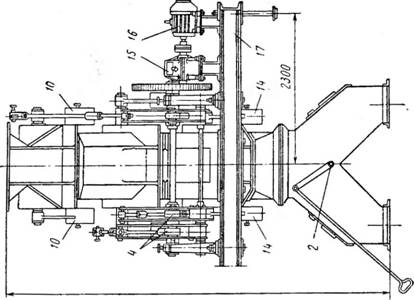

Вращающаяся выгрузочная решетка или вращающийся выгрузочный стол (рис. 60, а, б) состоит из вращающейся решетки 4, насаженной на вертикальный вал 3, Шлюзового затвора 2 и привода решетки. Решетка выполнена из стальных ребер с острыми зубчатыми выступами, расположенными между отверстиями-ячейками.

|

Рис. 60. Вращающийся выгрузочный стол: А — вертикальный разрез выгрузочного механизма, б — привод стола; / — течка, 2 — шлюзовой затвор, 3— вертикальный вал, 4— вращающаяся решетка (стол), 5 — редуктор. 6 — электродвигатель |

Вращение вертикального вала осуществляется электродвигателем 6 посредством редуктора 5 и червячной передачи. При вращении решетки зубья рыхлят известь и она, проваливаясь через отверстия, попадает в шлюзовой затвор и по течке 1 на пластинчатый транспортер. Если для привода решетки используется электродвигатель постоянного тока, то число оборотов решетки можно регулировать в зависимости от требующейся производительности в пределах 0,5—1,5 об/ч.

Недостатком вращающегося стола является некоторая неравномерность разгрузки печи по периферии к центру шахты и забивание решетки крупной фракцией материала (более 80 мм).

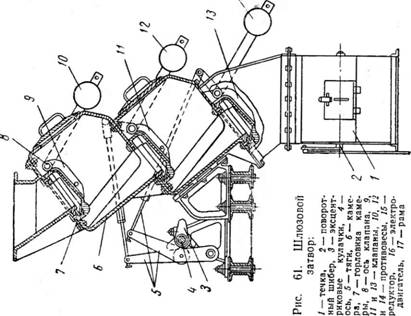

Шлюзовой затвор (рис. 61) состоит из трех последовательно соединенных камер 6, имеющих клапаны 9, 11, 13 с принудительными зажимами. Противовесы 10, 12, 14 плотно прижимают клапаны 9, 11 и 13 к горловинам 7 камер, не пропуская из-

|

Сеч |

|

|

Весть и воздух в другие камеры. Клапаны последовательно открываются с помощью тяг 5, соединенных с эксцентриковыми кулачками 3 переключающего механизма. Кулачки закреплены на оси 4, получающей вращение от электродвигателя 16 через червячный редуктор 15.

Переключающий механизм отрегулирован таким образом, что известь пропускается только при открытом клапане одной камеры; клапаны двух других камер в это время закрыты. Шлюзовой затвор обеспечивает герметизацию нижней части шахты печи при давлении воздуха до 500 мм вод. ст и устраняет выделение пыли в помещение.

|

Рис. 62. Выгрузочный механизм с вра Щающимся подом (улитой): 1 — колпак, 2 — плита (улита). 3 — круглый - неподвижный стол, 4 — кольцевой транспортер, 5 — выгрузочная течка, 6 — барабанный затвор, 7 — опорный вал, 8 — приводной механизм |

Цикл открывания затворов (выдачи извести) механизма составляет 20—40 сек и регулируется числом оборотов кулачкового вала.

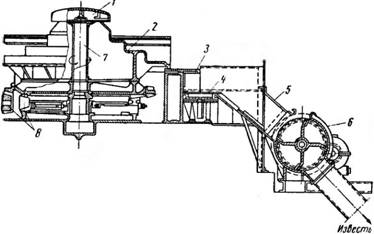

Выгрузочный механизм с вращающимся подом (рис. 62) в качестве основного элемента имеет вращающийся под, состоящий из чугунного колпака /, спиралеобразной ступенчатой круглой плиты (улиты) 2, круглого неподвижного стола 3, кольцевого транспортера 4 и выгрузочной течки 5. Под расположен на чугунной плите, движущейся по рельсам с помощью роликов, и вращается со скоростью 0,25; 0,5; 2; 8; 10 и 12 оборотов в час в зависимости от мощности и типа печи.

Улита воспринимает давление всего столба шихты печи и обеспечивает равномерную выгрузку извести по поперечному сечению шахты.

Форма колпака отдельных механизмов различная: от плоской до остроконечной. Остроконечная форма колпака способствует равномерной осадке шихты и выходу из печи глыб материала (козлов) и поэтому является предпочтительной.

Опорный вал 7, приводные механизмы 8 и вращающаяся плита охлаждаются воздухом, нагнетаемым вентилятором высокого давления. Воздух поступает в зону охлаждения печи через зазоры под колпаком.

При работе вращающийся под как бы ввинчивается в известь и выталкивает ее боковой спиралью из шахты на круглый неподвижный стол 3, а затем на периодически вращающийся выгрузочный кольцевой транспортер. При вращении транспортера известь поступает на жестко закрепленный нож, который сбрасывает ее в выгрузочную течку. Для обеспечения непрерывной выдачи извести и герметизации нижней части печи на выходной течке устанавливают барабанный затвор 6 (иногда трехшлюзо- вой).

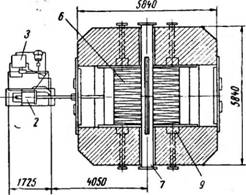

Барабанный затвор (рис. 63) применяют для герметизации шахтных печей. Он состоит из литого чугунного корпуса (барабана) 2 и шестисекционного трефеля 3 с регулируемыми ножами 4. Затвор имеет входное (приемное) отверстие 6 и выходное 1.

Люк 5 служит для обслуживания и ремонта барабанного затвора. Корпус барабана закреплен на валу 8, который вращается в подшипниках 10, расположенных в опорах 9. Вал посредством зубчатого колеса 7 приводится во вращение электродвигателем через редуктор со скоростью 2—4 об/мин.

При вращении барабанного затвора куски извести из течки или бункера печи через входное отверстие затвора попадают в подошедшую секцию и заполняют ее. Заполненная известью секция, вращаясь, перемещается в сторону выгрузочного отверстия, а следующая за ней секция в это время наполняется известью.

В момент начала совмещения первой ячейки с выгрузочным отверстием происходит загрузка известью третьей секции. Таким образом, между загрузочным и выгрузочным отверстиями затвора на пути газов находятся постоянно две лопасти трефеля с заполненными известью секциями.

Барабанные затворы обеспечивают достаточную герметизацию печи при давлении дутьевого воздуха до200—250 мм вод. ст., В связи с чем на печах с давлением дутьевого воздуха выше 300 мм вод. ст. устанавливают последовательно два барабанных затвора.

Турникетный выгрузочный механизм (рис.64) состоит из стальной неподвижной воронки 1, герметичной стальной коробки 2, в которой находится турникетный вал с насаженными на него звездочками 3. Вал вращается электродвигателем посредством специального механизма, связанного также с клапанами шлюзового затвора 4.

Шлюзовой затвор служит для герметизации выгрузочного механизма. Клапаны 5 шлюзового затвора периодически и поочередно открываются и закрываются, пропуская известь. Щи ток 6 с противовесом 7 предохраняет вал и звездочки от поломки

! К

|

|

При заклинивании выгружаемым материалом. При выгрузке извести турникетный вал совершает от 0,3 до 2 об/мин.

Места соединения коробки с воронкой и шлюзовым затвором уплотнены прокладками, устраняющими пылевыделение во время работы механизма.

Недостаток турникетного выгрузочного механизма состоит в том, что известь выгружается преимущественно по центру шахты и материал дробится.

|

Рис. 64. Турникетный выгрузочный механизм: I — воронка, 2 — коробка, 3 — звездочка, 4 — шлюзовой затвор, 5 — клапаны затвора, 6 — предохранительный щиток, 7 — противовес |

Опубликовано в

Опубликовано в