КЛАССИФИКАЦИЯ СПОСОБОВ СВАРКИ

2 декабря, 2013

2 декабря, 2013  admin

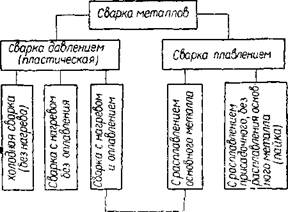

admin Современная промышленность располагает несколькими десятками видов и разновидностей способов сварки металлов, для изучения, оценки и определения рациональных областей применения которых целесообразно классифицировать их, разделив на две основные группы: ]) сварка давлением (пластическая); 2) сварка плавлением.

В первой группе весьма важную, доминирующую роль играет давление, прилагаемое к месту сварки, создающее пластическую деформацию и возбуждающее силы сцепления. Нагрев металла при

этом играет хотя и важную, но всё же подчинённую роль; в ряде случаев сварка может быть осуществлена и без применения нагрева.

Во второй группе процесс сварки основан на расплавлении металла местным нагревом. Давление к месту сварки не прилагается, а если иногда и применяется, то играет второстепенную роль.

Группу способов сварки давлением можно, в свою очередь, разделить на три подгруппы, в зависимости от степени нагрева места сварки. Первая — холодная сварка давлением, при которой металл в зоне сварки остаётся всё время холодным, например сварка при нормальной комнатной температуре. Вторая — сварка давлением без оплавления, при которой металл не доводится до расплавления, а лишь подогревается до температуры так называемого сварочного жара, при этом несколько снижаются механическая прочность, упругие свойства и повышается пластичность. Процесс сварки давлением при этой температуре протекает успешно и даёт хорошие результаты. Понятие сварочный жар выработано практикой и является довольно неопределённым. Вообще говоря, любой металл или любая пара разнородных металлов при подходящих условиях (достаточном удельном давлении и пр.) могут быть сварены и при комнатной температуре без всякого подогрева.

Переходя от принципиальной возможности сварки к достаточно удобным процессам сварки давлением, пригодным для промышленного использования, следует отметить, что подогрев металла значительно облегчает процесс сварки давлением и в большинстве случаев является практически необходимым. При этом, чем выше температура подогрева, тем лучше протекает процесс сварки, однако повышение температуры ограничивается различными дополнительными соображениями.

Обычно металл нагревают до так называемых сварочных температур, т. е. температур, лежащих лишь немного ниже температуры плавления металла. Дальнейшее повышение температуры не допускается, так как начавшееся плавление металла может нарушить нормальный процесс сварки, ухудшить структуру металла и т. п. Иногда температура нагрева ограничивается невозможностью дальнейшего её повышения при нагреве в разных горнах, печах и т. п.

Во многих случаях оказывается целесообразным усилить подогрев металла в зоне сварки до оплавления. При этом расплавленный металл в процессе осадки может полностью выдавливаться наружу из зоны сварки, и в соприкосновение войдут и будут свариваться слои металла, нагретые лишь до перехода в пластическое состояние. В этом случае при последующем металлографическом исследовании в сварном соединении литого металла не обнаруживается. Иногда расплавленный металл удаляется из зоны сварки осадкой не полностью или совсем не удаляется, например при точечной контактной электросварке. В этом случае при металлографическом исследовании сварного соединения обнаруживается литой металл.

Если при подогреве металл доводится до оплавления, то сварочный процесс называется сваркой давлением с оплавлением.

Группа способов сварки плавлением, в свою очередь, может быть разделена на две подгруппы: 1) сварка плавлением, характеризующаяся расплавлением основного металла и 2) пайка, основная особенность которой заключается в отсутствии плавления основного металла. Соединение осуществляется за счёт расплавления легкоплавкого присадочного металла, имеющего температуру плавления ниже температуры плавления основного металла. Этот легкоплавкий металл называется припоем, а сам процесс — пайкой, которую можно считать разновидностью сварки плавлением. Однако провести резкую границу между собственно сваркой плавлением и пайкой, в особенности для цветных металлов, не всегда возможно.

На основании приведённых определений можно дать краткую характеристику процессам сварки давлением и сварки плавлением и отметить их некоторые особенности.

Процесс сварки давлением с нагревом слагается из двух операций:

1) нагрева соединяемых частей в зоне сварки соответствующим источником тепла до необходимой температуры, чтобы на поверхностях соединения была достигнута температура сварочного жара;

2) осадки, состоящей в том, что к соединяемым частям прилагается давление, вызывающее значительную пластическую деформацию нагретого металла, течение которого вдоль поверхности раздела возбуждает силы сцепления и производит сращивание соединяемых частей в одно целое. Выдавливаемый нагретый металл при этом образует утолщение в зоне сварки.

Выполнение сварки давлением без оплавления не требует особенно высоких температур, поэтому свариваемые изделия могуг нагреваться разнообразными источниками тепла. Металл в зоне сварки не расплавляется, поэтому его химический состав и структура остаются практически неизменными или меняются сравнительно мало, вследствие чего в сварном соединении более или менее сохраняются первоначальные механические свойства основного металла. В благоприятных случаях сварка давлением может дать совершенно однородный металл в зоне сварного соединения и место сварки не может быть обнаружено металлографическим исследованием; металл зоны сварки не отличается от основного металла по химическому составу, структуре и механическим свойствам.

Соединяемые поверхности должны быть тщательно очищены перед сваркой, так как отсутствие плавления металла затрудняет удаление загрязнений из зоны сварки, в результате чего в процессе осадки часть загрязнений остаётся в сварном соединении и снижает его механические свойства. Иногда целесообразно применять флюсы, переводящие тугоплавкие окислы на поверхности свариваемых металлов в легкоплавкие шлаки, легче удаляемые в жидком виде из зоны сварки в процессе осадки.

Процесс сварки плавлением осуществляется следующим образом. Соединяемые части собираются в нужном положении, к месту соединения подводится достаточной мощности источник тепла с высокой температурой, расплавляющий металл обеих соединяемых частей. Расплавленный металл свариваемых деталей самопроизвольно, без внешних механических воздействий, сливается в общую сварочную ванну. По удалении источника тепла сварочная ванна, охлаждаясь, быстро затвердевает, а наплавленный металл прочно соединяет обе детали в одно целое. Расплавленный металл сварочной ванны весьма интенсивно отдаёт тепло в массу изделия вследствие высокой теплопроводности металлов, поэтому для образования сварочной ванны необходимых размеров требуется источник тепла не только достаточной мощности, но и весьма высокой температуры. Опыт показывает, что для сварки плавлением таких металлов, как сталь, медь, чугун средних толщин, источник тепла должен иметь температуру не менее 3000°; при меньших температурах сварка если и возможна, то даёт посредственные результаты и экономически невыгодна вследствие низкой производительности.

Такие высокие температуры в промышленном масштабе научились получать относительно недавно (около 70 лет назад), поэтому все виды и разновидности сварки плавлением являются сравнительно новыми.

В расплавленной ванне различные загрязнения, бывшие на поверхности металла (окислы, грязь и т. п.), имеют возможность всплыть на поверхность ванны и перейти в шлак, поэтому при сварке плавлением требования, предъявляемые к чистоте поверхности металла, могут быть меньше, чем при сварке давлением.

Процесс плавления металла и воздействие на ванну очень высокой температуры источника нагрева вызывают резкое изменение химического состава, структуры и механических свойств металла сварного шва, по сравнению с основным металлом. Первоначальные свойства металла сварного соединения, сохраняющиеся при сварке давлением, в этом случае не сохраняются. Испаряются и выгорают составные части металла, поглощаются ванной газы из окружающей атмосферы, в результате чего затвердевший металл ванны получает совершенно иные состав и структуру. Изменение механических свойств часто проявляется в резком снижении пластичности металла.

Для устранения неблагоприятных последствий плавления металла и воздействия на него высоких температур часто прибегают к улучшению металла шва, вводя в ванну различные присадки.

После открытия способов сварки плавлением в конце прошлого столетия особое внимание техников того времени привлекало то, что сварка плавлением выполнялась за одну операцию — нагрев; приложения же давления, т. е. операции осадки, не требовалось. Привычные старые способы сварки давлением требовали двух отдельных операций — нагрева, а затем приложения давления в процессе осадки. Основное значение при этом справедливо приписывалось осадке.

Чтобы подчеркнуть главную отличительную особенность сварки плавлением, её назвали автогенной сваркой. Слово автогенная образовано из греческих корней авто и ген и может быть переведено как самовозникающая. В дальнейшем это слово в разговорной речи стало преимущественно применяться для обозначения лишь одного вида сварки плавлением, именно газовой сварки, и отсюда постепенно образовался своеобразный технически безграмотный разговорный жаргоне выражениями вроде «он варит автогеном», «автогенная резка» и т. п.

|

Фиг. 1. Классификация способов сварки. |

Поэтому в настоящее время термин «автогенная сварка» не рекомендуется применять в технической литературе.

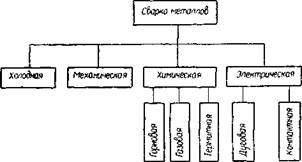

Приведённая на фиг. 1 классификация способов сварки недостаточно удобна для дальнейшего развития и деталировки. Для практических целей гораздо удобнее другая система классификации, в основу которой положен способ нагрева металла при сварке. Классификацию по

|

Фиг. 2. Классификация способов сварки. |

способу нагрева можно сильно детализировать, охватив все виды и разновидности сварки, имеющие промышленное значение, если вместе со способами нагрева при классификации принять во внимание и некоторые другие признаки.

Основная схема классификации видов сварки по способу нагрева. металла показана на фиг. 2. В основу классификации положен вид

энергии, используемой для нагрева металла в процессе сварки. Соответственно этому все виды сварки разбиваются на четыре группы:

1) химическая — нагрев производится за счёт химических ре - •акций:

2) электрическая — нагрев производится электрической энергией;

3) механическая — нагрев производится за счёт механической работы, например работы сил трения;

4) холодная — нагрева не производится совсем.

Если в дальнейшем найдут применение другие виды энергии, например лучистая или световая, то могут быть соответственно выделены новые группы способов сварки.

В группе химических способов важнейшей будет реакция сжигания твёрдого, жидкого или газообразного горючего в воздухе или технически чистом кислороде. К группе химических способов может быть отнесена горновая сварка, когда нагрев места сварки осуществляется в разного рода печах и горнах. Сюда же относится подгруппа многочисленных способов и разновидностей газовой сварки, где нагрев производится сжиганием горючего газа в особых сварочных горелках. К группе химических способов принадлежит со всеми разновидностями термитная сварка, при которой источником тепла служит порошкообразная горячая смесь — термит, состоящая из частиц металла, например алюминия или магния, с большой теплотой сгорания и окислов металла с меньшей теплотой сгорания, например железной окалины.

Использование электрической энергии для нагрева создало весьма обширную и разнообразную группу электрических способов сварки или электросварки, являющихся наиболее важным видом сварки металлов в современной промышленности.

Электрическая сварка разделяется на две большие подгруппы:

I) дуговая электросварка, при которой нагрев производится электрическим дуговым разрядом, и 2) контактная электросварка, когда нагрев производится джоулевым теплом тока, протекающего по металлу.

Объём применения и промышленное значение отдельных способов сварки различны. Из химических способов наибольшее практическое значение имеет газовая сварка, а из видов газовой сварки — ацегилено-кислородная, применяющаяся почти во всех отраслях промышленности. Горновая или кузнечная сварка, являющаяся древнейшим способом, известным с незапамятных времён, заменяется в настоящее время во многих отраслях промышленности более производительными и совершенными способами сварки. Термитная сварка имеет сравнительно ограниченный круг применения. В нашей практике до недавнего времени этот метод применялся почти исключительно для сварки рельсовых стыков, преимущественно трамвайных. С появлением нового, магниевого термита появилась новая, довольно значительная область применения термитной сварки — соединение стальных проводов линий телеграфной и телефонной связи.

Наиболее важным видом сварки для большинства отраслей про-

ю мышленности является электрическая луговая сварка. Этот метол, основанный на расплавлении металла электрическим дуговым разрядом, занимает в настоящее время первое место в нашей промышленности по числу действующих установок, занятых рабочих, объёму и стоимости выпускаемой продукции. Этот способ в последнее время в значительной степени механизирован и автоматизирован, всё большее значение начинает получать автоматическая дуговая электросварка. Способ дуговой электросварки весьма универсален и применим к изделиям самых разнообразных форм и размеров, но особенно выгоден он для изделий крупных размеров. Чем крупнее размеры йзделия и больше толщина металла, тем выше преимущества дуговой электросварки перед другими возможными методами сварки.

Электрическая контактная сварка, после дуговой и газовой, по своему промышленному значению является в настоящее время третьим способом сварки, быстро прогрессирующим и развивающимся. Развитие контактной сварки, требующей значительных электрических мощностей, тесно связано с усилением электрификации промышленности и переходом на массовое производство, так как этот метод сварки, по существу, является наиболее приспособленным к массовому производству однотипных изделий. Процесс контактной сварки значительно механизирован и легко поддаётся полной автоматизации. Характерная особенность контактной сварки заключается в применении сравнительно Сложных специализированных машин, предназначенных для выполнения определённой операции.

Промышленное значение механической и холодной групп сварки пока ничтожно. Большое практическое значение имеет пайка. В дальнейшем, в соответствующих главах, приведена более детальная классификация способов сварки.

Опубликовано в СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ

Опубликовано в СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ Комментарии закрыты.