Классификация и технологические характеристики различных видов сварки

28 мая, 2013

28 мая, 2013  admin

admin

Сваркой называют образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания, в результате чего возникают прочные связи между атомами (молекулами) соединяемых тел.

Основные физические процессы, лежащие в основе различных способов сварки, заключаются:

– в местном расплавлении материала свариваемых заготовок (деталей) и последующем сплавлении, кристаллизации расплавленного металла с образованием общих для соединяемых заготовок кристаллических решеток;

– в создании условий, благоприятных для адгезии (схватывания) поверхностей свариваемых заготовок путем очищения контактируемых поверхностей от оксидов, загрязнений, нагрева и совместного пластического деформирования;

– в создании условий, благоприятных для взаимной диффузии атомов в поверхностных слоях контактирующих материалов, находящихся в твердом состоянии;

– в объединении частей молекулярных цепей при сварке пластмасс.

Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Существует свыше 60 различных способов сварки, отличающихся друг от друга способами нагрева заготовок, источниками энергии, наличием или отсутствием расплавления материала свариваемых заготовок, применением присадочных материалов или плавящихся электродов, совместного пластического деформирования, диффузии и т. д.

Классифицируют различные способы сварки по большому числу признаков.

С учетом природы физических процессов, обеспечивающих получение неразъемных соединений, различные способы сварки принято подразделять на 2 основные группы: Термические (или способы сварки плавлением) и Термомеханические, сочетающие применение нагрева заготовок с механическим воздействием (давлением).

Термомеханическая сварка основана на сближении свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии. Для возникновения адгезионных связей необходимы высокие давления, повышенные гомологические температуры, а также отсутствие оксидных пленок, наличие чистых поверхностей контактирующих металлов (материалов). Поскольку для такого сближения контактируемых поверхностей и создания высоких давлений необходимы большие удельные силы, в месте адгезионного соединения поверхностей свариваемых заготовок обычно происходит пластическая деформация.

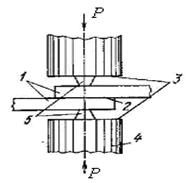

Для легкоплавких пластичных металлов (алюминия, меди, кадмия, свинца, золота, серебра, цинка) благоприятные для схватывания условия могут достигаться при пластической деформации уже при комнатной температуре окружающей среды. Поэтому сварку деталей из этих материалов зачастую выполняют без предварительного нагрева заготовок. Такой способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок называют Холодной сваркой (рис. 4.1) или Механической сваркой [12].

Рис. 4.1. Схема холодной сварки: 1 – свариваемые заготовки,

2 – зачищенные поверхности свариваемых заготовок,

3 – поверхности пуансонов, 4 – пуансоны,

5 – выступы пуансонов

Высокопрочные и тугоплавкие металлы, в том числе и стали, требуют для создания благоприятных для схватывания условий предварительного подогрева заготовок непосредственно перед их пластическим деформированием (осаживанием). Такие способы получения неразъемных соединений относят к Термомеханической сварке.

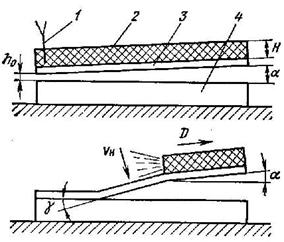

При сварке взрывом благоприятные для схватывания свариваемых поверхностей условия создаются с помощью энергии направленного взрыва.

Одна из соединяемых заготовок (4) кладется на жесткое основание, а другая (3) располагается к ней на минимальном расстоянии ![]() под углом a (рис. 4.2) [12]. На заготовку 3 наносится слой взрывчатого вещества 2 толщиной H и с краю заготовки 3, отстоящего от заготовки 4 на наименьшем расстоянии

под углом a (рис. 4.2) [12]. На заготовку 3 наносится слой взрывчатого вещества 2 толщиной H и с краю заготовки 3, отстоящего от заготовки 4 на наименьшем расстоянии ![]() , устанавливают детонатор 1 [12].

, устанавливают детонатор 1 [12].

При срабатывании детонатора детонация взрывчатого вещества сообщает пластине 3 импульс тепловой и кинетической энергии со скоростью несколько тысяч метров в секунду. Край пластины 3 ударяется о заготовку 4. Соударение пластин вызывает нагрев и пластическое течение металла в поверхностных слоях заготовок, создавая условия, благоприятные для схватывания поверхностей. Вследствие этого часть пластины 3 приваривается к пластине 4, а участок пластины непосредственно перед приваренной частью изгибается под углом G. По мере сгорания взрывчатого вещества деформированный участок перемещается ко второму краю заготовки 4.

Продолжительность сварки взрывом не превышает нескольких микросекунд. Под влиянием больших скоростей деформации происходит значительное повышение предела текучести материала заготовок в деформированной области. Поэтому прочность соединений, полученных сваркой взрывом, оказывается выше прочности соединяемых материалов.

Сварку взрывом применяют при изготовлении заготовок для проката биметалла, плакирования поверхностей конструкционных сталей металлами и сплавами с особыми физическими и химическими свойствами, при сварке заготовок из разнородных материалов.

Рис. 4.2. Принципиальная схема сварки взрывом

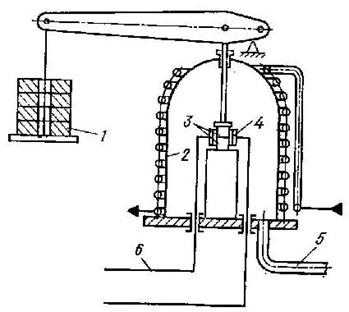

Диффузионная сварка также относится к классу термомеханических способов сварки, но она основана на принципиально другом физическом явлении: диффузии. Диффузия представляет собой взаимное проникновение вещества свариваемых заготовок, обусловленное тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов. Перенос вещества посредством диффузии происходит в направлении убывания концентрации диффундирующих элементов. Поэтому диффузионной сваркой хорошо свариваются отличающиеся по химическому составу металлы и сплавы. Диффузионную сварку выполняют в вакууме (при разряжении до 10–1 МПа) или в атмосфере защитных газов.

Свариваемые заготовки 3 (рис. 4.3) [12] предварительно нагревают, например индуктором ТВЧ 4, питаемым по проводам 6 от высокочастотного генератора. Создание вакуума осуществляется с помощью отсоса воздуха по трубопроводу 5 вакуумным насосом. Нагрев контактных поверхностей заготовок примерно до температуры рекристаллизации более легкоплавкого металла вызывает испарение адсорбированных и масляных пленок и способствует очищению контактируемых поверхностей и резко повышает скорость диффузионных процессов. Заготовки сжимаются под небольшим давлением (от 1 до 20 МПа) под действием груза 1 и выдерживаются в течение некоторого времени (обычно от 5 до 20 минут), достаточного для протекания диффузии.

Рис. 4.3. Схема диффузионной сварки: 1 – груз, 2 – охлаждение вакуумной камеры, 3 – заготовки, 4 – нагревательное устройство,

5 – трубопровод к вакуумному насосу, 6 – провод к высокочастотному генератору

Отсутствие припоев, электродов, флюсов позволяет получить качественное и чистое соединение без изменения физико-механических свойств. Диффузионная сварка связана с использованием сложной и дорогой аппаратуры и применяется в космической и авиационной промышленности, для сварки ответственных деталей вакуумных приборов, инструментов и др.

Основные способы термомеханической сварки: электрическая контактная, трением, ультразвуковая.

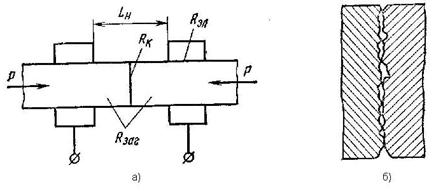

Электрическая контактная сварка осуществляется с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение.

Электрическую контактную сварку классифицируют по типу сварного соединения и по роду тока. По типу сварного соединения электрическая контактная сварка может быть стыковой (рис. 4.4.) [12], точечной или шовной. По роду тока различают электрическую контактную сварку переменным током, импульсами постоянного тока, аккумулированной энергией.

Рис. 4.4. Схема контактной сварки (а) и физического контакта свариваемых деталей

В зависимости от температуры нагревания стыка различают электрическую контактную стыковую сварку сопротивлением или оплавлением.

Более подробно способы термомеханической сварки будут рассмотрены ниже (см. п. 4.4).

К термическому классу относятся способы сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая и др.).

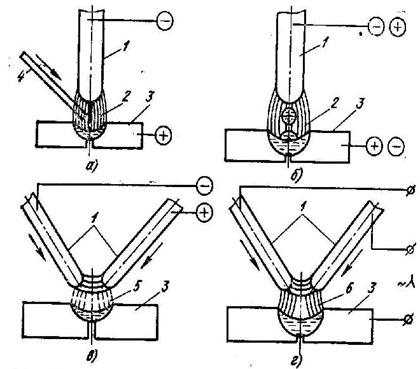

Различают способы сварки неплавящимся (вольфрамовым или угольным) или плавящимся (металлическим) электродом, расплавлением только основного металла 3 либо с применением присадочного металла 4 или металла плавящегося электрода, дугой, горящей между электродом и заготовкой, между двумя неплавящимися электродами (косвенной дугой), трехфазной дугой, горящей между двумя электродами и заготовкой (рис. 4.5) [12].

Рис. 4.5. Схемы дуговой сварки

По степени автоматизации различают ручную сварку, полуавтоматическую и автоматическую.

В зависимости от источников получения тепловой энергии Термическую сварку подразделяют на дуговую, электрошлаковую, плазменную, газовую.

В зависимости от степени защиты различают сварку незащищенной дугой, сварку под флюсом, в атмосфере защитных газов, в вакууме.

По материалу и функциональному назначению электродов различают сварку плавящимся и неплавящимся электродом.

По роду применяемого электрического тока: на постоянном или переменном токе, при непрерывной подаче тока или импульсами тока, в зависимости от знаков электрического заряда на электродах при постоянном токе: при прямой и обратной полярности.

В зависимости от формы сварного соединения: стыковую, точечную, шовную сварку.

Практически все основные виды дуговой сварки: плавящимся и неплавящимся электродом, вручную, полуавтоматическую и автоматическую, незащищенной дугой и в среде защитного газа предложил и осуществил Н. Н. Бернардос в 1880–1890 гг. [8].

Им же в 1887 г. изобретены основные способы контактной (термомеханической) электросварки – точечной и шовной, при которых кратковременный нагрев места соединения без оплавления или с оплавлением сочетается с осадкой свариваемых заготовок.

В конце 1880-х гг. Н. Г. Славянов осуществил и широко внедрил сварку плавящимся металлическим электродом, разработал основы металлургии сварочного процесса и, в частности, предложил вести сварку под шлаковой защитой, под флюсом [8].

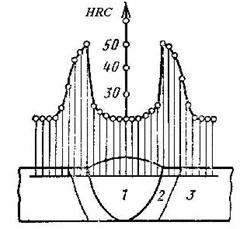

Прочность и твердость сварного шва, образующегося при термической сварке, обычно ниже, чем у основного металла. Это связано с особенностями металлургии сварочных процессов. Они состоят в том, что для предотвращения дефектов в качестве присадочных материалов или плавящихся электродов, как правило, используют менее легированные материалы, чем основной металл. Качества сварного шва нередко снижается из-за насыщения расплавленного металла атмосферными газами. В некоторой области заготовок, непосредственно прилегающей к сварному шву, зачастую возникают высокие и быстроизменяющиеся температуры, вызывающие в материале структурные изменения: укрупнение зерен, оплавление границ зерен, образование микроструктуры закалочного типа и т. д. Эту область материала называют зоной термического влияния (рис. 4.6) [12].

Рис. 4.6. Распределение твердости после термической сварки стали 40ХФА: 1 – сварной шов, 2 – зона термического влияния,

3 – основной материал свариваемых заготовок

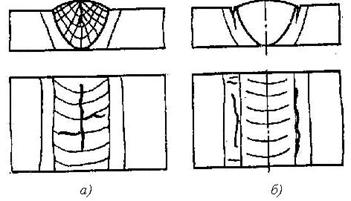

При кристаллизации расплавленного металла в зависимости от условий охлаждения образуется неблагоприятная неоднородная литая структура, в металле шва могут возникать характерные для отливок горячие или холодные трещины [12].

Рис. 4.7. Трещины в сварных соединениях: а) горячие в шве,

Б) холодные в зоне термического влияния

Неравномерный местный нагрев заготовок вызывает в них термические деформации, а после остывания – термические напряжения. Термические деформации и напряжения при сварке могут вызвать образование и развитие горячих и холодных трещин (рис. 4.7).

Быстрое охлаждение металла сварного шва при насыщении его газами способно привести к повышенной пористости металла из-за затрудненного выхода пузырьков газа при кристаллизации металла в атмосферу.

Свариваемость – технологическое свойство металла (или сочетания металлов) образовывать при установленной технологии сварки соединение, отвечающее конструктивным и эксплуатационным требованиям.

Хорошей свариваемостью обладают низкоуглеродистые и низколегированные стали.

Углеродистые стали с содержанием углерода более 0,3 % (например, сталь 45) и легированные стали (30ХГСА, 40ХНМА и др.) при типовых режимах сварки закаливаются в зоне термического влияния. Для устранения этого явления разрабатывают специальные технологические мероприятия, обеспечивающие более благоприятный температурный режим.

При сварке аустенитных высоколегированных коррозионно-стойких сталей, содержащих более 12% Cr 8 % Ni, возможно обеднение приграничных участков зерен хромом, следствием чего может быть возникновение межкристаллитной коррозии. Более медленное охлаждение менее теплопроводных аустенитных сталей может привести к крупнозернистости, к образованию горячих трещин. Для устранения этих недостатков в сварочные материалы вводят необходимые легирующие элементы, способствующие измельчению зерен [12].

При сварке чугуна металл шва получает структуру белого чугуна, а зона термического влияния закаливается. Для устранения этих недостатков свариваемые заготовки перед сваркой предварительно подогревают.

При сварке меди и ее сплавов в связи с их высокой теплопроводностью применяют предварительный подогрев заготовок, повышенные мощности тепловых источников.

Проблемы, возникающие при сварке алюминия и его сплавов, связаны с образованием тонкой прочной и тугоплавкой ( ![]() °С) поверхностной пленки оксида

°С) поверхностной пленки оксида ![]() , а также склонностью к образованию горячих трещин и газовой пористости. Проблемы насыщения расплавленного металла газами (кислородом, водородом, азотом) актуальны при сварке титана, циркония, молибдена, ниобия и их сплавов. Для устранения этих недостатков сварку ведут в атмосфере защитных газов.

, а также склонностью к образованию горячих трещин и газовой пористости. Проблемы насыщения расплавленного металла газами (кислородом, водородом, азотом) актуальны при сварке титана, циркония, молибдена, ниобия и их сплавов. Для устранения этих недостатков сварку ведут в атмосфере защитных газов.

Опубликовано в

Опубликовано в