Кислородная резка

14 января, 2014

14 января, 2014  admin

admin Как уже упоминалось ранее, этот вид резки представляет собой горение металла в струе кислорода. Перед этим обязателен предварительный подогрев места резки до температуры воспламенения (более точное определение—до момента начала оксидирования металла в кислороде). Предварительный подогрев дает пламя ацетилена или пламя газов-заменителей. После того, как место резки будет разогрето до температуры 300—1300°С (для каждого металла—свое конкретное значение), осуществляется пуск режущего кислорода. Кислород режет подогретый металл и одновременно удаляет образующиеся оксиды. Для того, чтобы процесс был беспрерывным, надо чтобы подогревающее пламя находилось всегда впереди струи кислорода.

Различные металлы в различной степени доступны для кислородной резки. Лучше всего режутся низкоуглеродистые стали с содержанием углерода не выше 0,3%. Среднеуглеродистые стали (углерод до 0,7%) режутся хуже. Резка высокоуглеродистых сталей вообще проблематична, а при наличии в составе углерода свыше 1% резка вообще невозможна без добавки специальных флюсов.

Высоколегированные стали не поддаются кислородной резке. Возможна только кислородно-флюсовая (специальные флюсы) резка или плазменно-дуговая, о которой речь пойдет в следующих главах. Плазменно-дуговая резка применяется и для разделки алюминия и его ставов, для которых кислородная резка исключена. Медь, латунь и бронза могут быть разрезаны только кислородно-, флюсовым составом (как и высоколегированные стали;.

Для характеристики разрезаемости конструкционных сталей воспользуемся таблицей.

Конструкционные стали

|

Марка стали |

Разрезаемо сть кислородом |

|

30Г, 40 Г,30Г2, 15Х, 20Х, 15ХФ, 10ХФ, 15ХГ, 20М, 12ХНЗА, 20ХНЗА и др. |

В летнее время —хорошая без подогрева. В зимнее время осложняется необходимостью подогрева до 150°С |

|

15Г, 20Г, 10Г2, 15М, 15НМ и др. |

Возможна резка в любых условиях без ограничений и без подогрева до или после резки |

|

25ХГС-50ХГС, ЗЗХС-40ХС, 20X3, 35ХЮЛ, 37XH3A, 35Х2МА, 25НВА, 38ХМЮА, 40ХГМ, 45ХНМФА, 50ХГА, ЗОХФА, 50ХГФА, 5ХНМ, 12Х2НЗМА, ШХ15, ШХ15СГ и др. |

Резка затруднена в связи с возможностью образования трещин после резки. Необходим предварительный подогрев до 300—400°С и замедленное охлаждение после резки |

|

50Г-70Г, 35Г2—50Г2, 30Х—50Х и др. 12ХМ-35ХМ, 20ХГ-40ХГ, 40ХН-50ХН, 12Х2Н4А-20Х2Н4А, 40ХФА, 5ХНМ, ШХЮ, 25ХМФА и др. |

Резка затруднена в связи с возможностью образования закалочных трещин. Необходим предварительный подогрев до 300°С |

Итак, после краткой характеристики разрезаемости перейдем к освещению темы технологии резки различных металлов в зависимости от их толщины, химического состава, деформируемости в результате термического воздействия, вида разрезаемого профиля.

Первое, что надо запомнить, определяя режим резки. для металлов, толщина которых более 400 мм, подогревающее пламя должно содержать в своем составе избыток ацетилена (науглеражива - ющее пламя). Это даст увеличение длины факела и позволит прогреть металл на глубину. Если толщина металла не превышает 300 мм, то достаточно нормального пламени.

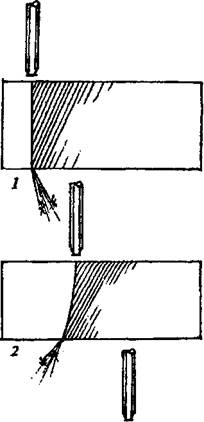

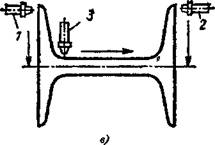

Важное значение имеет выбор скорости резки. Она должна быть равной скорости оксидирования металла по всей толщине металла. Наиболее простой способ определить скорость резания по характеру выброса искр и шлака. На рис. 34 показаны три момента, характеризующие правильность выбора скорости резания.

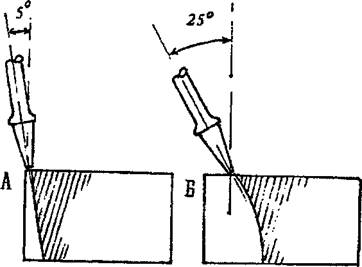

Правильность положения резака влияет на производительность резки. В самом начале резки подогревающее пламя надо устанав - ливать на край разрезаемого металла для нагрева кромки до температуры оплавления. Положение резака различно в начале резки. На рис. 35 это представлено в наглядной форме. При резке листовой стали толщиной до 50 мм резак в начале процесса устанавливается вертикально, а при большой толщине листа — под углом 5° к поверхности торца листа, а затем его наклоняют на 20— 30° в сторону, обратную движению резака.

Такое расположение резака способствует лучшему прогреву металла по толщине и повышению производительности резки. Оно может быть использовано при ручной и машинной прямолинейной резке, но при вырезке фигурных деталей положение резака должно быть строго перпендикулярным к поверхности разрезаемого металла.

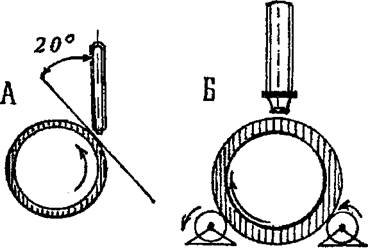

Если режется заготовка круглого сечения, то начало резки осуществляется с увеличенным углом пламени, который затем постепенно уменьшается вплоть до перпендикулярного положения резака, как это показано на рис.36.

Если стоит задача прожечь отверстие, то надо знать ряд особенностей этого вида резки. Если толщина металла не более 20 мм, то порядок следующий: подогревающее пламя горелки, выполнив свою задачу по получению нужной температуры подогрева, должно быть обязательно выключено перед пуском режущего кислорода.

Сам пуск режущего кислорода должен осуществляться плавным открытием вентиля на резаке. Кислородное пламя зажигается от раскаленного металла само. Такой порядок позволит исключить обратные удары пламени (хлопки).

Если толщина металла достигает 50 мм, то для облегчения процесса прожигания отверстия деталь (лист) надо установить в наклонное положение, а то и вертикально, для обеспечения бес - 126

|

|

|

Рис. 34. Определение скорости резки по выбросу искр (шлака). 1 — недостаточная скорость резания; 2 — нормальная скорость резания; 3 — завышенная скорость резания |

|

Рис. 35. Положение резака при работе с листовой сталью. А — начало резки; Б — процесс резки |

препятственного стока шлаковых образований. При этом первоначальное отверстие готовится путем сверлейия на небольшую глубину. Порядок пуска режущего кислорода такой же, как и в предыдущем случае.

Мундштук при. резке надо фиксировать на определенном расстоянии от обрабатываемого металла. Для этих целей могут быть изготовлены (или приобретены) специальные приспособления. Чаще всего это тележки, прикрепляемые к головке резака.

В случае резки листов толщиной до 100 мм расстояние от торца мундштука до поверхности разрезаемого металла должно быть на 2 мм больше длины ядра пламени. При резке стали толщиной более 100 мм и работе на газах-заменителях ацетилена указанное расстояние между торцом мундштука и разрезаемым металлом увеличивают на 30—40% во избежание перегрева мундштука.

Номера мундштуков выбираются в зависимости от толщины металла. Для освещения этого вопроса обратимся к таблице.

|

Мундштуки для ручной резки

|

Ручная резка может быть производительной только в том случае, если резчик правильно держит резак в процессе обработки детали, правильно определяет точку начала резки, соблюдает требуемый угол наклона пламени, правильно выбрал горючий газ, номер мундштука.

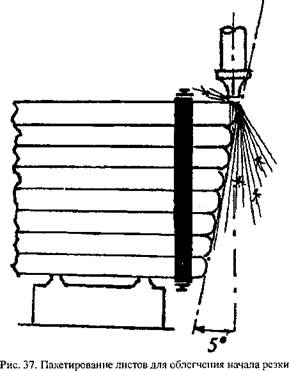

Если осуществляется резка нескольких л истов металла, то шов будет лучше, если листы закрепить в пакет, а их кромки в месте начала резки будут уложены так, как это показано на рис. 37.

|

|

Резка поковок и отливок производится ручным резаком типа РЗР-2, работающим на пропан-бутане в смеси с кислородом. Этот резак режет поковки и отливки толщиной от 300 до 800 мм. Для обеспечения качественной резки заготовок такрй толщины важное значение имеет положение резака и скорость его перемещения. В начале резки резак необходимо расположить под прямым углом к разрезаемой поверхности или под углом 5° в сторону, .обратную движению. После предварительного подогрева места начала резки и пуска режущего кислорода необходимо убедиться в полном прорезании металла по всей толщине и затем начать перемещение резака. К концу реза необходимо немного снизить скорость резки и увеличить угол наклона резака в сторону, обратную движению, до 10—15°, для обеспечения полного прорезания конечного участка и уменьшения отстаивания линий реза.

Резка труб. Трубы режутся с использованием ацетилена пли его заменителей. Поворачивать трубу в процессе резки можно при помощи роликов, как это показано на рис. 38. На этом же рисунке показано и правильное положение резака. При гаком положении резака увеличивается зона взаимодействия кислорода с металлом, и образующийся в процессе резки шлак нагревает впереди лежащий участок труб, благодаря чему улучшаются условия оксидирования металла. Однако время предварительного подогрева поверхности трубы до температуры воспламенения удлиняется до 60— 70 с. Для уменьшения временя нагрева и начала процесса практически сходу необходимо ввести в зону реакции стальной пруток (или железный порошок). Средняя скорость резки труб диаметром 300—1020 мм с толщиной стенки до 12 мм составляет 1,5—2,3 м/мин, т. е. повышается э 2— 3 раза по сравнению со схемой резки с перпендикулярным расположением резака.

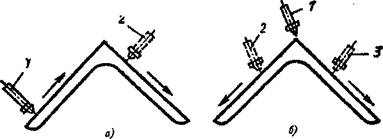

Правильная последовательность резки профильных прокатов показана на рис. 39.

|

Рис. 38. Резка труб. Л — скоростная резка; Б — резка на роликовом стенде |

|

|

|

Рис. 39. Последовательность резки. а - резка уголка за один проход: 1 - положение резака при резке первой полки, 2— положение резака при резке второй полки; б-резка уголка с обушка: /— положение резака при прорезании с обушка 2- положение резака при резке первой полки, 2- положение резака при резке второй полки; в - резка двутавровой балки: 12— положение резака при обрезке верхней и нижней полки, 2-положение резака при обрезке стойки |

Явление деформации при резке. Причины термической деформации заключаются в том, что неравномерный нагрев и охлаждение деталей(заготовок) вызывают появление остаточных напряжений в металле. Чтобы избежать этого, существует ряд практических рекомендаций, суть которых сводится к следующему:

— применять водяное охлаждение металла непосредственно в процессе резки;

— производить отжиг или отпуск перед началом резки метаз-

ла;

— производить вырезку отверстий в метазле раньше других

работ;

— листы металла перед резкой закреплять во избежание их смещения под воздействием остаточных напряжений;

—резку всегда начинать с кромки, которая имеет наибольшую длину, а заканчивать на короткой кромке;

— если надо резать прямые и зигзагообразные линии, то начинать надо с зигзагообразной линии;

— если в процессе резки образуются перемычки и их надо убрать, то это следует делать после окончания всех работ по резке;

— мелкие детали вырезать после крупных;

— скорость резки должна быть максимально допустимой, чтобы не сильно нагревались кромки разрезаемого металла.

Технология резки металлов большой толщины. Для ручной резки металлов толщиной до 700 мм надо пользоваться резаками РЗР-2, применяя газы-заменители ацетилена, которые дают науглераживающее пламя и требуемую длину факела. При этом должен неукоснительно соблюдаться режим резки, приведенный в таблице.

Режим резки металла большой толщины

|

Толщина металла (мм) |

Давление струи кислорода (МПа) |

Зазор между мундштуком и поверхностью металла (мм) |

Диаметр режу щего сопла (мм4) |

|

300 |

0,3 |

30 |

6,0 |

|

400 |

0,4 |

30 |

6,0 |

|

500 |

0,35 |

40 * |

7,0 |

|

600 |

0,45 |

40 |

7,0 |

|

700 |

0,4 |

50 |

8,0 |

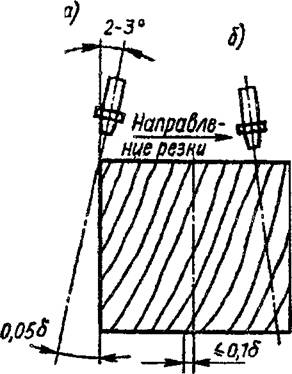

Мундштук при резке металла большой толщины должен иметь наклон 2—3° вправо (по направлению резки), а к концу резки — 2—3° влево, как по казано на рис. 40.

Кислородно-флюсовая резка. Высоколегированные стали, чугун, цветные металлы, как мы уже упоминали, надо резать плазменно-дуговым методом. Если перечисленные металлы имеют большую толщину, то эффективнее всего будет применение кисло - родно-флюсовой резки. Почему? Причина в том, что порошкооб-

|

Рис. 40. Положение мундштука при резке стали большой толщины: а — перед началом резки; б — перед окончанием резки |

разные флюсы, подающиеся вместе с режущим кислородом, позволяют расплавить образующиеся тугоплавкие оксиды, с которыми невозможно справиться, применяя другие виды резки. Флюсы переводят эти тугоплавкие оксиды в жидкотекучие шлаки, которые можно легко удалить. Кислородно-флюсовая резка может успешно заменить плазменно-дуговую резку при работе с высоколегированными сталями и чугуном толщиной до 70 мм. Из чего же состоят порошкообразные флюсы? Основным компонентом порошкообразных флюсов, применяемых при кислородно-флюсовой резке чугуна и меди, является железный порошок марки ПЖ с размерами частиц от 0,07 до 0,16 мм. Для резки нержавеющих сталей к порошку добавляют 10—12% алюминиевого порошка марки А1 IB. Иногда используют флюсовую смесь, состоящую из алюминиевомагниевого порошка (60— 80%) и ферросилиция (20—40%).

Чем же отличается кислородно-флюсовая резка от обычной кислородной?

Прежде всего это увеличенная на 20% мощность подогревающего пламени. Затем—скорость резки должна быть строго согласована с количеством подаваемого флюса. И наконец, расстояние между торцом мундштука и поверхностью металла должно быть увеличено, чтобы не происходило засора мундштука.

Практический интерес представляет процесс резки бетона и железобетона. Осуществляется он двумя способами: порошково - копьевой и кислородно-копьевой резками. В чем их различие?

Кислородно-копьевая резка эффективна при прожигании отверстий в бетонах. При этом способе кислород подается через стальную трубу(копье), один конец которой разогрет до температуры оплавления и прижат к поверхности бетона. Кислород, взаимодействуя с раскаленным торцом трубы (копья), окисляется, образуя жидкотекучие оксиды железа. Эти оксиды реагируют с бетоном и превращаются в шлаки, которые легко выдуваются. Подавая копье вперед, добиваемся проникновения вглубь массива бетона и, в конечном счете, прожигаем отверстие. Хорошо для этих целей использовать толстостенную цельнотянутую трубу диаметром 20— 35 мм;

тонкостенную газовую трубу диаметром 10,2—21,3 мм, заполненную на 60—65 % стальными прутками, или тонкостенную газовую трубу того же диаметра, обмотанную снаружи стальной проволокой диаметром 3—4 мм.

Прутки и проволока играют такую же роль в процессе резки, как железный порошок при кислородно-флюсовой резке.

Нагрев трубы (копья) до резки выполняют обычно газовой горелкой или угольным электродом.

На рис. 41 показана простейшая схема прожигания отверстия копьем. Такая технология позволяет получить отверстия глубиной до 4000 мм при диаметрах до 1200 мм. Этот же способ с успехом можно применить и при прожигании отверстий в стальной заготовке.

Рис. 41. Прожигание бетона кислородным копьем.

/ — бетон; 2 — копье; 3 — защитный экран; 4 — ручка подачи и вращения копья во время работы; 5— подача кислорода; 6— подача воздуха с флюсом

Порошково-копьевая резка отличается тем, что вместо проволоки (прутков) используется железный порошок, в состав которого входит 85% железного и 15% алюминиевого порошков. Этот порошок (как и флюс) подается в область резания вместе со струёй кислорода.

Рекомендуемые режимы работы при этом следующие:

1. Если надо прожечь отверстие диаметром 55 мм и глубиной 500 мм, надо обеспечить давление кислорода в 0,7 МПа, иметь запас порошка из расчета расхода 30 кг в час. При этом скорость резания может быть в пределах 120—160 мм в минуту, а расчетный расход копья (трубы) составит 4 мм на 1 метр длины отверстия.

Если глубина отверстия больше (в пределах 1500 мм), то давление кислорода должно быть 1,0—1,2 МПа, расход флюса не увеличится (30 кг в час), скорость резания упадет до 40—70 мм в минуту, а расход копья увеличится до 6 мм на 1 метр длины отверстия.

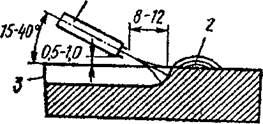

Разновидностью кислородной резки является поверхностная резка. Это означает, что вместо сквозного разреза вырезается рельеф на поверхности металла в виде одной или нескольких раздельных или совмещенных канавок. При этом способе резки большую роль играет угол наклона резака и, конечно же, режим резки. При поверхностной резке источником нагрева металла будет не только пламя резака, но и расплавленный шлак. Растекаясь, шлак подогревает нижележащие слои металла.

В сварочном производстве поверхностная резка — незаменимый процесс для вырезки дефектных участков швов. Л>ч - ше всего подходят для этих работ резаки типа РИА И РПК.

Начинается поверхностная резка с прогрева участка до температуры воспламенения. При включении режущего кислорода образуется очаг горения металла и обеспечивается устойчивый процесс зачистки за счет равномерного перемещения резака вдоль линии реза. При нагреве резак обычно располагается под углом 70— 80° к зачищаемой поверхности. В момент подачи режущего кислорода резак наклоняют до угла 15—45°.

Глубина и ширина канавки зависят от скорости резки и с ее увеличением уменьшаются. Глубина канавки увеличивается с возрастанием угла наклона мундштука резака, при повышении давления режущего кислорода и уменьшении скорости резки. Ширина канавки определяется диаметром канала режущей струи кислорода. Во избежание появления закатов на поверхности заготовки необходимо соблюдать такое условие, чтобы ширина канавки была в 5—7 раз больше глубины.

При необходимости зачистки дефектов на значительной поверхности обычно производят резку «елочкой» за один или несколько проходов с приданием резаку колебательных движений.

Схема поверхностной резки представлена на рис. 42.

1

|

Рис 42. Схема поверхностной кислородной резки. / — м ндштук; 2 — шлак; 3 — канавка |

В таблице даются режимы поверхностной резки с применением резака РПА.

|

Режимы резки с использованием резака РПА

|

Опубликовано в СВАРКА, РЕЗКА МЕТАЛЛОВ

Опубликовано в СВАРКА, РЕЗКА МЕТАЛЛОВ Комментарии закрыты.