Изучение структуры вулканизационной сетки

31 января, 2014

31 января, 2014  admin

admin О том, протекает ли сшивание в системе, можно судить с помощью фазовой контрастной или электронной микроскопии, ИК - и ЯМР-спектроскопии, а также по изменению температуры стеклования при динамических воздействиях. Наиболее широко используются методы релаксационной спектроскопии и феноменологическое уравнение Муни-Ривлина, в котором вторая константа ассоциируется с величиной неидеальности эластомера и его вулканизатов. Эластическую константу Муни-Ривлина С/ определяют по уравнению Флори-Ренера (по данным набухания вулканизатов в растворителях):

(2С, V. ■V, m) / (R-T) = - [In (1-Vr) + Vr + ft - V,2],

где V„ - мольный объём растворителя (107,0 - для толуола); Vr - объемная доля каучука в набухших вулканизатах; /л - параметр взаимодействия полимер-растворитель; R - универсальная газовая постоянная; Т - абсолютная температура

На основе полученных значений С; рассчитывают концентрацию химических межмолекулярных связей [ 2МС ] :

С/ = (Dp - R - Т - [2МС/' +0,78-10?) ■( 1 - 1,5-[2MJ /Мп), где Dp - плотность каучука; М„ - среднечисленная молекулярная масса исходного каучука.

Познание процесса создания сетки поперечных связей (вулканизации) в эластомерах явилось одним из краеугольных камней их широкого использования [14]. Количественный анализ характеристик вулканизационной сетки в наполненных резинах стал возможным после разработки А. С. Лыкиным с сотрудниками методов, основанных на совместном применении теории высокоэластичности и теории строения полимерных сеток. С позиций современного уровня химических знаний процессом создания сетки поперечных связей (брутто эффект) можно управлять.

Одной из важнейших структурных характеристик аморфных сетчатых полимеров является [15] степень поперечного сшивания:

V — р/Мс = Nc/ Na, где р - плотность полимера; Мс ~ молекулярная масса среднего участка цепи между двумя соседними узлами пространственной сетки; Nc - число цепей сетки в единице объема; NA - число Авогадро.

Цепью сетки обычно называют участок полимерной цепи, соединяющий соседние узлы. Таким образом, степень поперечного сшивания (плотность пространственной сетки) показывает число молей цепей сетки в единице объема. Для каждого сетчатого полимера существует максимально возможная степень поперечного сшивания К» которая зависит от химического строения и содержания реакционноспособных групп. Поэтому можно говорить об относительной степени поперечного сшивания q> — у/vm - Очевидно, что (р изменяется от 0 (несшитый полимер) до 1 (полимер с максимально плотной пространственной сеткой).

Наиболее часто плотность цепей сетки исследуют по данным равновесного набухания вулканизата. Прямоугольные образцы с размерами 20x10x2 мм и массой около 0,3 г вырезают из центральной части резиновой пластины и погружают в толуол на 24 часа или на 6 дней при 30°С. Наружную поверхность набухшего образца осушают фильтровальной бумагой, и образец взвешивают, после чего помещают в сушильный шкаф на 24 часа при 60°С для удаления растворителя. Высушенный образец также взвешивают; за результат принимают среднее показание для двух образцов.

Молекулярная масса цепей сетки определяется по уравнению Флори - Ренера:

= - [In (1- Vr) + K + Z v‘]/[Pr Vo (Vf - 0,5V')], где pr - плотность невулканизованного полимера;^ - константа взаимодействия полимер-растворитель (константа Хаггинса). Величину % для каждого образца вычисляют по формуле Крауса, предполагающей линейную зависимость между х и К-

X = 0,37 + 0,52 Vr.

Объемную долю каучука в набухшем вулканизате можно определить из соотношения

' V, = [(p/pJ(W, - WJW) + if, ^

где Wu - масса ненабухшего каучука; Ws - масса набухшего каучука; ps - плотность растворителя.

Объёмную долю полимера в набухшем образце Vr можно также рассчитать по уравнению [16]

Vr ^(W0-F/DP)/[W0-FP/DP + (Ws - Wd) /0,86], где W0 - исходная масса образца; Ws - масса набухшего образца; - масса образца, высушенного после набухания; Fp - массовая доля сухого каучука в вулканизате; 0,86 - плотность толуола.

Величину Vr в наполненных резинах рассчитывают, предполагая, что наполнитель не набухает [17]. Если Vr характерна для нена - полненного вулканизата, то для наполненного её пересчитывают в Vro по уравнению Каннина и Рассела:

Vro ~ Vr* (а + е г + Ъ), где а и b - константы, характеризующие систему (для технического углерода типа HAF а = 0,56, Ъ - 0,44); z - массовая доля наполнителя в

вулканизате, Полученные значения Vro используют в уравнении Фло - ри-Ренера вместо Pi-

Величина /2МСJ'1, определённая по уравнению Флори-Ренера, является кажущейся. Действительное значение плотности химического сшивания получают введением поправок на наполнитель:

[2MJ

действ. [2MJ каж.

/(1 + К-ф),

где К - константа, зависящая от природы технического углерода; ф - объёмная доля технического углерода в вулканизате.

По этой причине и действительную плотность поперечных связей рассчитывают [18] согласно уравнению Портера:

2/деист 2/каж/ (1 К'Ф)>

где Ndeitcm и А1каж - действительная и кажущаяся плотности поперечных связей.

Возможно использование метода, учитывающего способность сшитых полимеров к изменению степени сорбции паров растворителя (при ограниченном набухании) в зависимости от плотности пространственной сетки. Однако этот метод аппаратурно сложен и требует использования определенной пары полимер - растворитель с известной константой Хаггинса.

Золь-гель анализ вулканизатов используется для получения информации об образовании и расщеплении поперечных связей при вулканизации индивидуальных каучуков. Анализ золь-фракции может быть ограниченно применен для определения точек сшивания, однако он не дает надежных количественных данных.

Согласно классической теории высокоэластичности, напряжение в образце ненаполненного вулканизата, растянутого в X раз, отнесенное к его начальному сечению, определяется из соотношения f-3NtkT (Х[ - 1 / Я,2), где N, - концентрация эластически активных цепей вулканизационной сетки; к - константа Больцмана.

В режиме статической и динамической ползучести установлено, что полученные данные могут быть использованы для определения константы скорости распада вулканизационной сетки: lgN,/N0 = - kTlg[(Я(Я, - Я,1)].

Кинетическая теория высокоэластичности позволяет установить связь между равновесным модулем Е„ и степенью сшивания ут Еао^ 3pR Т/Мс = 3 vR Т или для неидеальных сеток

Ею - Ф vR Т,

где Ф - коэффициент неидеальности сетки (фронт-фактор).

Равновесный модуль рассчитывают из уравнения равновесной деформации сетчатых полимеров:

&~ас ист Еоо £>

|

сетки сшитого полимера.

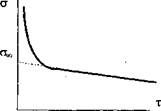

Рис. 18.3. Общий вид кривой релаксации напряжения для сетчатого эластомера |

где с>ао ист - истинное равновесное напряжение; е - высокоэластическая деформация одноосного растяжения или сжатия. Равновесный модуль одинаков как для растяжения, так и для сжатия, однако обычно пользуются более простым методом растяжения. Равновесное напряжение определяют методами релаксации напряжения (при постоянной в). Типичная кривая релаксации (рис. 18.3) состоит из двух участков: нелинейного, соответствующего релаксации цепей сетки, и линейного, соответствующего медленным процессам деструкции цепей и узлов

При определении равновесного модуля выбирают такие температуры, при которых время релаксации невелико и процесс деструкции не слишком интенсивен, так как, чем меньше наклон линейного участка кривой а ~ / (т), тем точнее определение равновесного напряжения при экстраполяции. Образцы исследуемых резин после прогрева в течение 5 мин при 70°С подвергают растяжению на 30-50 % при этой же температуре в течение 1 ч. После этого их охлаждают в растянутом состоянии до комнатной температуры, определяют величину растягивающего усилия и строят зависимость деформация - напряжение, экстраполяцией которой находят равновесное значение напряжения. Для испытаний может быть использован любой прибор, позволяющий измерять ре

лаксацию напряжения образцов при растяжении; наибольшее распространение получили релаксаторы типа Поляни. При отсутствии релаксаторов можно пользоваться обычными разрывными машинами; снабженными тепловыми камерами.

Если равновесный модуль E„ определяется в области плато высокоэластичности, то он увеличивается с ростом густоты пространственной сетки, а расчетные значения v хорошо согласуются с экспериментальными. Такая зависимость модуля упругости от степени сшивания встречается наиболее часто и считается нормальной. В этом случае плотность пространственной сетки может быть оценена по данным акустических измерений. Очевидно, что в области плато высокоэластичности динамический модуль и скорость звука будут возрастать при увеличении степени сшивания.

В сетчатом полимере, помещенном в переменное во времени температурное поле, идут процессы последовательного размораживания (в порядке увеличения молекулярной массы цепей сетки) равновесно деформированного полимера. Для термомеханической кривой (ТМК) сетчатого полимера наиболее информативными величинами являются деформация £,, относительное приращение деформации (£„ - е) / £со и температурный интервал между Тс и температурой выхода ТМК на плато высокоэластичности. При этом в каждой точке переходной области ТМК можно рассчитать массовую долю цепей, достигших равновесного состояния (р, - (£<# - е) / £*,. Величина является равновесным параметром и пропорциональна степени химического сшивания сетчатого полимера, или Мс. В частности, при использовании полусферического индентора

Мс = 4 Rf J RT„d/[P(l - р)],

где Ro - радиус индентора; d - плотность полимера; р - коэффициент Пуассона; Р - приложенная нагрузка.

Разделив переходную область на п температурных интервалов и решая последовательно все п уравнений, можно найти значения Мы и щ и, подставив их в соответствующие уравнения

мс(п) = 1 /Е((р,/М{) и Mc(w) = 2>, м получить значения 1-го и 2-го моментов распределения и построить функцию ММР сетчатого полимера.

Предложен [19] способ определения плотности структурной сетки, основанный на измерении модуля сжатия набухших образцов. Для измерений используется серийный прибор для термомеханического анализа (например, фирмы “Perkin Elmer”). Образцы перед испытанием выдерживают некоторое время в растворителе, затем помещают в ячейку прибора и заливают растворителем; до начала измерений к образцам прикладывают сжимающую нагрузку 0,22 Н. Для расчетов используют уравнение

ve/va = 6,6093 - Iff6 h0 S - F, - Фв-d02, где ve / va - плотность сетки; ha - высота недеформированного ненабухшего образца, см; S - угол наклона кривой зависимости нагружение - деформация; Фв - объем эластомера в образце, содержащем наполнитель; dQ - диаметр ненабухшего образца, см; Фх - объем золь - фракции в эластомере

F, = [(1 - Ф,/Ф,)т]/[(1 - Ф/7 При изучении степени вулканизации динамическими механическими методами, описывающими свойства эластомеров комплексным модулем сдвига G* = Gf + G", где G’ и G" - модуль упругости и модуль потерь, построение графической зависимости log G' от log со {со - угловая частота) при различных температурах позволяет оценить степень вулканизации и в соответствии с уравнением Аррениуса энергию активации процесса. Так, энергия активации для бутадиен - стирольного каучука, цис-полибутадиена и их смеси (70/30) находится в пределах от 5,9 до 14,7 кДж/моль, что соответствует энергии диссоциации связей между агрегатами технического углерода [20].

Анализ зависимости фактора механических потерь или величины модуля от температуры в области температур от минус 80 °С до комнатной при частоте воздействия 1 Гц наряду с информацией об области стеклования позволяет судить о температурной зависимости действительной составляющей динамического модуля резины [21].

Динамические механические свойства определяют с помощью автоматического затухающего крутильного маятника с фиксацией осцилляций посредством коаксиального конденсатора с преобразованием сигнала и его подачей на компьютер. Температуру образца во время испытаний (от температуры жидкого воздуха до 573 К) измеряют с помощью двух хромель-алюмелевых термопар, укрепленных возле верхнего и нижнего концов образца. Испытания начинаются в тот момент, когда термопары подают на компьютер сигнал, что температура на образце достигла требуемой величины. Придавая маятнику различные моменты инерции, на образец подаются различные частоты осцилляции, например от 0,08 до 0,6 Гц. Максимальное напряжение сдвига при динамических экспериментах достигает менее чем 0,005 от напряжения при линейном высокоэластическом поведении.

Уравнение движения крутящего маятника может быть записано в виде

I (d 20/dt2) + g G* в ~ 0, где /- момент инерции системы; в - угол отклонения; t - время; g - коэффициент формы. Допустим, что 0является функцией времени t:

в~ во ехр [(i со - (р) t], где ср - фактор затухания; в0 - исходный угол отклонения. Тогда G' -1 (а/ -<(?)/ g; G"=2Ia><p/g; tgS= G"/Gf = со ср/ (a? - <p2).

В ходе эксперимента варьирование величины в во времени осуществляют путем накопления данных с последующим их Фурье - преобразованием и определением характеристической частоты. Затем по результатам поиска максимума уравнения для в методом наименьших квадратов устанавливают фактор затухания ср. При постоянной частоте величина G' возрастает с увеличением степени вулканизации, энергия активации от степени сшивания не зависит.

Например, при исследовании этим методом серных вулканизатов НК обнаружено смещение температуры стеклования Тс в область более высоких значений при повышении плотности цепей сетки из-за специфического циклического строения серы. При смоляной вулканизации молекулы смолы имеют относительно большие размеры и также могут образовывать кольцевые структуры, что вызывает изменение Тс натурального или бутадиен-нитрильного каучука. Применение пероксидной или радиационной вулканизации НК, как правило, не вызывает изменения температур стеклования.

Динамический термомеханический анализ (ДТМА) чаще используется для характеристики смесей полимеров, в том числе опре-' деления совместимости компонентов, относительной степени вулканизации каждой фазы. Вулканизацию проводят непосредственно в приборе (например, прибор фирмы “Du Pont” 981 DMA), измеряя результаты затухания колебаний как в сырых, так и в вулканизованных образцах. В случае смесей каучуков сохранение двух дискретных пиков, как для исходных каучуков, свидетельствует об отсутствии их совулканизации. При частичной совулканизации каучуков пики приближаются друг к другу; чем слабее один пик и чем сильнее другой, относящийся к Тс совулканизата, тем выше степень совулканизации, т. е. формирования однородной сетки [22]. С увеличением степени вулканизации максимум затухания заметно снижается, что может быть связано с падением давления в расплаве вследствие сшивания эластомера; относительное изменение пика затухания можно интерпретировать с точки зрения сшивания каждого из каучуков.

Использование реометрических данных для оценки плотности сшивания вулканизатов основано на кинетическом анализе процесса вулканизации [23]. Процесс вулканизации включает четыре основные стадии:

к[ к2 к3 к4

А >В >В*----------------------------- * a Vu; А + В* > {3 В,

где А - концентрация ускорителя либо продуктов его взаимодействия с серой, стеариновой кислотой и оксидом цинка; В и В* - концентрация предшественника сшивания и его активной формы соответственно; а и р - стехиометрические коэффициенты; Vu - концентрация поперечных связей.

Исходя из допущений, что £>4 » к3 и В = Аа - А, для начальной стадии вулканизации

А/А0 = {к2 - к[ ехр [(к2 - к2) т]} / (к2 - ki), где А0 - начальная концентрация А.

Для момента времени т = Tdis. соответствующего полному распаду продукта А (А = 0),

Tdis = In (к, / Щ / (к2 - к {).

Допуская В = А0 - А и подставив Tdis, получим максимальную концентрацию предшественника сшивания Втах в момент времени г =

^dis■

втах = 4, - А0 {к2 - кI ехр [(к2 - kt)/(krk2) ln(ki/k2)] / (к2 - к/)}.

Максимальная равновесная плотность поперечного сшивания у = Втах [1 - ехр (~к2 Т)].

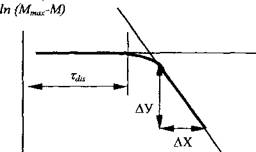

Для расчета констант kt и к2 вулкаметрические кривые строят в координатах In (Mmax-M) от т. Константу к2 определяют как тангенс угла наклона прямолинейной части кривой (рис. 18.4). Константа к/ =

Zk2 , где Z - определяется из литературных данных в соответствии с

|

|

T'dis

Рис.18.4. Графическая зависимость для определения степени вулканизации по реометрическим данным

х

Дифференциальная сканирующая калориметрия позволяет определить степень вулканизации двумя способами [24]. В первом способе анализируемый образец нагревают до температуры вулканизации, а затем изучают кинетику протекающих химических реакций. Во втором способе образец сначала охлаждают до достаточно низких температур, а затем нагревают до комнатной температуры и регистрируют температуру стеклования, отражающую степень вулканизации и влияние технологических параметров.

Комбинация исследования процесса вулканизации методом ДСК в индивидуальных эластомерах и их смесях с измерениями плотности цепей сетки методом равновесного набухания позволяет оценивать сшивание в отдельных компонентах смеси. В этом случае наблюдается корреляция между общей энтальпией вулканизации, температурой вулканизации и плотностью цепей сетки. Этот метод не позволяет прямо оценивать плотность цепей сетки в отдельных фазах сме

си, определяя “эффективную” плотность сшивания из данных равновесного набухания и известного параметра взаимодействия полимер - растворитель х Для используемых эластомеров.

Снижение температуры замерзания. Метод основан на снижении температуры (точки) замерзания набухшего вулканизата в зависимости от объемной доли присутствующего полимера Vr, причем эта зависимость имеет место только при достаточно больших значениях Vr (>0,15). Таким образом, точка замерзания коррелирует с данными набухания и, следовательно, плотностью цепей сетки по уравнению Флори-Ренера. При исследовании смесей эластомеров необходимо в первую очередь определить, какой из эластомеров набухает сильнее; кроме того, величина Vrp а следовательно, плотность цепей сетки достаточно точно может быть определена только при невысокой степени вулканизации. При исследовании смесевых вулканизатов метод определяет “эффективную” плотность цепей сетки.

Зависимость температуры стеклования от степени сшивания. Для любой заданной системы вулканизации температура стеклования определяется степенью вулканизации, а следовательно, плотностью цепей сетки. Кроме плотности цепей сетки, величина Тс определяется природой вулканизующего агента, в том числе его эффективностью (соотношение сера : ускоритель). Например, при одной и той же плотности цепей сетки температура стеклования вулканизатов НК возрастает в ряду

серная > полуэффективная > эффективная ~ пероксидная.

Такая последовательность определяется степенью модификации основной цепи каучука в процессе вулканизации. Метод определения температуры стеклования может быть использован совместно с ЯМР спектроскопией набухших образцов для определения плотности цепей сетки в смесях каучуков. В этом случае, если эффективность вулканизации каждого эластомера не зависит от типа применяемого вулканизующего агента вследствие различного распределения серы и ускорителей между фазами, оценка плотности цепей сетки по данным температуры стеклования затруднена.

ЯМР-спектроскопия набухших образцов Г22. 25] основана на возрастании ширины сигнала в ЯМР-спектрах по мере сшивания полимера вследствие уменьшении подвижности полимерных цепей. Спектр вулканизата не может быть получен на обычном жидкостном ЯМР-спектрометре, однако набухание вулканизатов позволяет получить спектры с достаточным разрешением для идентификации сигналов от различных протонов, хотя они намного шире, чем для обычных растворов полимеров.

Влияние плотности цепей сетки на сигналы ЯМР можно проследить с помощью сопоставления спектров и количественно оценить путем измерения ширины сигнала. Возможны два вида зависимости ширины линии в спектре ЯМР (SH) от плотности пространственной сетки <р:

1. Ширина линии возрастает с увеличением щ такой вид зависимости обычно наблюдается при температурах выше Тс, однако может иметь место и в стеклообразном состоянии.

2. Ширина линии уменьшается при увеличении <рг, такую зависимость можно ожидать в сетчатых полимерах при низких температурах (ниже Тс). Аномальное уменьшение ширины линии при низких температурах связано с тем, что увеличение числа поперечных связей препятствует сокращению расстояния между кинетическими элементами соседних цепей при понижении температуры полимера. Поэтому молекулярная подвижность в полимерах с большим значением (р ниже Тс будет более интенсивной, чем в слабосшитом полимере.

При использовании ЯМ Р-спектрометров с частотой 90 МГ ц по данным измерения времен поперечной релаксации Т2(Н) при температурах, значительно превышающих Тс эластомеров, для образцов, набухших в дейтеробензоле, можно рассчитать [26] среднюю молекулярную массу цепи между поперечными сшивками, содержание золь - фракции, долю свободно “свисающих” цепей.

После разработки технологии использования спектрометра с Фурье-преобразованием и частотой 300 МГц улучшились чувствительность, разрешение и другие параметры. В этом случае наблюдается зависимость расположения пиков от плотности цепей сетки, связанная с разницей в локальных полях внутри набухшего геля. Кроме того, растворитель, содержащийся в геле, также вносит вклад, а тет- раметилсилан (ТМС), применяемый в качестве стандарта, имеет один четкий сигнал при 0 м. д. и второй, более широкий, - в области несколько меньшего поля. Первый сигнал соответствует ТМС в свободном дейтерохлороформе вне набухшего вулканизата, а второй - ТМС внутри набухшего геля. Поскольку и эластомер, и ТМС внутри геля отражают одно и то же локальное поле, последний может быть использован в качестве метки, и сигналы эластомера не сдвигаются относительно этого стандарта при изменении плотности цепей сетки.

Хотя технический углерод вызывает расширение пиков в спектре ЯМР набухших вулканизатов, изучение наполненных вулканизатов все-таки возможно. Хотя ТУ приводит к смещению пиков, однако их положение остается неизменным относительно внутреннего стандарта ТМС. В отличие от сшивания, увеличение содержания наполнителя вызывает смещение пиков в область более высоких полей. Ширина сигнала определяется не только дозировкой ТУ, но также его удельной поверхностью, и в меньшей степени - структурой. Поэтому необходимо построение калибровочных кривых для каждого сочетания эластомера, вулканизующих агентов и наполнителя.

ЯМР-спектроскопия с Фурье-преобразованием позволяет исследовать смесевые вулканизаты, содержащие насыщенные эластомеры. В спектре 'Н ЯМР алкильных протонов наблюдается столь сильное перекрывание сигналов, что изучение насыщенных полимеров этим методом невозможно, однако спектр 13С ЯМР позволяет получить хорошее разрешение сигналов. Наблюдается корреляция между шириной пиков, либо в единицах Н%, либо в более распространенных единицах полуширины W!/2 (ширины пика на половине его высоты ), с величиной nphys. Единственный недостаток применения метода ЯМР,3С - длительное время, необходимое для накопления сигнала.

При рассмотрении факторов, которые могут влиять на изучение набухших вулканизатов методом ЯМР, было показано, что эффективность серной вулканизующей системы не влияет на корреляцию между характеристиками спектра и величиной nphys в случае индивидуальных эластомеров. Более низкая молекулярная масса эластомера до вулканизации может вызвать затруднения в оценке результатов эксперимента, поскольку молекулярная масса оказывает влияние как на вид сигналов в спектре ЯМР, так и на плотность цепей сетки при вулканизации.

Молекулярная масса цепей сетки, определенная импульсным методом ЯМР, сравнима с результатами, получаемыми из данных равновесного набухания и растяжения [27]. Однако хорошая корреляция наблюдается только для образцов с Мс менее 10000. Такие параметры сетки, как величина Мс, доля “свисающих” цепей, время спин - спиновой релаксации и время корреляции, обнаруживают одинаковые зависимости от содержания геля в полимере.

В качестве примера рассмотрим исследование вулканизации полибутадиена серой и ускорителем Ы-трет. бутил-2- бензтиазолилсульфенамидом (ТББТС) методом ЯМР-спектроскопии 13С с Фурье-преобразованием [28]. Для определения соответствия хим. сдвигов различным типам микроструктуры используют модельные соединения и продукты присоединения к ним серы и фрагментов ускорителя в цис-, транс-положения и по месту винильных групп.

В модельных олефиновых соединениях наблюдаются циклические внутримолекулярные группы. Метиленовые фрагменты, удаленные от двойной связи, характеризуются хим. сдвигом 29,1 м. д.; цис-олефиновые и алифатические атомы углерода - 128,1 и 25,1 м. д. соответственно, для транс-структур они равны 130,5 и 32,6 м. д. Ви - нильные группы, составляющие около 70 % от всего образца, имеют хим. сдвиги 115,0 и 143 м. д. (атомы углерода =СН2 и =СН-), а также 41,4, 39,3 и 34,6 м. д. (алифатические атомы углерода). Вследствие межмолекулярного сшивания, обусловленного заместительным суль - фурированием полимера активированной серой, среди продуктов присутствуют как насыщенные структуры, так и вицинально замещенные метиленовые атомы углерода рядом с цис-структурой мономера. Присутствие вицинальных и циклических структур менее вероятно для систем, вулканизованных с применением ускорителей.

Резонанс при 14,8 м. д. соответствует метильным концевым группам, возникающим вследствие расщепления цепи в процессе вулканизации, полоса в области 23,3 м. д. может быть связана с гидрогенизацией двойной связи винильной группы, находящейся в боковой цепи. Эти пики отсутствуют в спектре исходного полимера. При вулканизации полиизопрена не получено доказательств расщепления основной цепи полимера, показан незначительный эффект цис - транс - изомеризации [29].

Интенсивность резонанса возрастает с ростом соотношения ускоритель/сера. При увеличении дозировки серы до 10 мае. ч. наблюдается уширение полос вследствие повышения жесткости образца, и разрешение ухудшается. По мере развития процесса вулканизации полосы связанные с остатками ускорителя, ослабляются и по окончании вулканизации полностью исчезают. Также исчезают полосы 14,8 и 23,3 м. д., характеризующие метальные концевые группы и насыщенные метиленовые фрагменты.

Образованию полисульфидных и дисульфидных связей в вулканизате соответствуют пики 33,3 и 43,9 м. д. (при вулканизации полиизопрена - 50,2 и 37 м. д.); резонанс при 36,3 м. д. (45 м. д. - в случае полиизопрена) обусловлен моносульфидным сшиванием. Точно охарактеризовать спектр нелегко ввиду сильного перекрывания пиков.

Микроскопическое изучение вулканизационной сетки. Вулка - низат подвергают набуханию до равновесного состояния в стироле в присутствии пероксида, ингибитора и небольшого количества пластификатора (фталата). После полимеризации стирола из полученного композита вырезают ультратонкие образцы, которые обрабатывают тетраоксидом осмия и рассматривают с помощью трансмиссионной электронной микроскопии (ТЭМ). При достаточно большом увеличении можно увидеть сетчатую структуру, темные области которой соответствуют цепям сетки или их пучкам, однако на определенной стадии в процессе фазового разделения образуется тройная система, состоящая из эластомера, полистирола и сополимеризованного стирола. При этом наблюдается линейная корреляция между размерами ячеек и молекулярной массой цепей сетки Мс, что позволяет оценивать плотность цепей сетки для отдельных фаз вулканизатов смесей, причем результаты хорошо согласуются с данными ЯМР-спектроскопии набухших вулканизатов.

К современным методам изучения степени сшивания эластомеров можно отнести флуоресцентные и сенсорные методы. В частности, с помощью введения в массу полимера флуоресцирующего красителя и последующего измерения степени флуоресценции при двух различных длинах волн можно определить толщину, степень вулканизации и ряд других показателей полимерных покрытий и пленок [30]. Метод основан на том, что характеристики флуоресценции зависят не только от свойств полимера, но и от его физического состояния.

Степень сшивания полимерных материалов можно определить также по изменению напряжения сенсорного сигнала и сопоставлению полученных значений с величинами, наблюдаемыми для эталонных образцов [31].

|

Современная промышленность синтетического каучука выпускает широкий ассортимент разнообразных видов продукции, “полимерную” основу которых можно условно разделить на следующие группы: Основные продукты производства СК I | Каучуки | Латексы |

|

|

Глава 19. Исследование эластомеров |

|

19.1. Основные показатели резин |

Несмотря на многоотраслевую структуру использования продуктов производства СК, ведущими их потребителями остаются шинная, резинотехническая и резинообувная промышленность (табл. 19.1) [1]; они потребляют свыше 80 % выпускаемых каучуков.

Переход России к рыночным отношениям привел к возрастающей конкуренции среди производителей материалов для резиновой промышленности. При этом российские производители получили широкие возможности для выхода со своей продукцией на международный рынок, тогда как российские потребители приобрели право выбора материалов различных производителей, включая зарубежных. Значительное сокращение объемов продукции, выпускаемой резиновой и, в особенности, шинной промышленностью, привело к увеличению экспорта синтетических каучуков и технического углерода [2].

В этой связи прежде всего необходимо четко представить, какие факторы необходимо учитывать производителю полимера для то

го, чтобы он мог удачно его реализовать. Очевидно, что это не только и, пожалуй, не столько стоимость продукта, сколько его качество. Жесткая конкуренция в резиновой промышленности на международном рынке ставит перед российскими производителями и потребителями материалов вопрос о переходе на унифицированную систему контроля их качества, каковой является система международных стандартов ISO (International Standard Organization).

Таблица 19.1.

|

Потребность и структура потребления СК и латексов в России

|

Качество синтетического каучука (СК) определяет комплекс показателей получаемых из них резин, некоторые классификации которых можно представить следующим образом:

1. Реологические, пластоэластические и физико-механические показатели.

2. Свойства потребительские (важные для потребителя) и исследовательские (важные для научной работы).

3.Общие и специальные свойства.

4.Показатели стандартизированные (технические условия, отраслевые и государственные стандарты, стандарты ASTM и ISO) и нестандар - тизированные (в том числе, внутризаводские и научные).

Опубликовано в

Опубликовано в