Измельчение и разделение отходов по крупности

16 марта, 2013

16 марта, 2013  admin

admin Процессы измельчения широко распространены в технологиях утилизации твердых отходов, при переработке отвалов вскрышных и попутно извлекаемых пород при добыче полезных ископаемых, утилизации строительных конструкций и изделий, некоторых видов смешанного лома черных и цветных металлов, топливных и металлургических шлаков, отходов углеобогащения, некоторых производственных шламов, отходов пластмасс и резины, древесных отходов, пиритных огарков, фосфогипса и ряда других BMP.

Дробление отходов. Интенсивность и эффективность большинства химических, физико-химических и биохимических процессов возрастает с уменьшением размеров кусков (зерен) перерабатываемых материалов. Поэтому переработка твердых отходов обычно начинается с уменьшения размеров их кусков. Дробление в сочетании с сортировкой имеет важное значение при переработке твердых отходов.

Основными технологическими показателями процесса являются степень дробления и энергоемкость.

|

(6.1) |

Степень дробления І определяется отношением размеров кусков до измельчения к размерам кусков раздробленного материала:

І — Anax/^max —

Где Апах и ^шах - диаметр максимального куска материала соответственно до и после дробления; £)ср и Dcp - средневзвешенный диаметр кусков соответственно исходного материала и продукта дробления.

|

А

|

|

(6.2) |

В зависимости от размеров кусков отходов различают крупное, среднее и мелкое дробление, характеризующиеся следующими размерами кусков, мм:

Крупное Среднее Мелкое 1200 - 350 350-100 100 - 40 350- 100 100- 40 30-5

Степень дробления в зависимости от стадии составляет 5-10. Удельные затраты электроэнергии (кВт-ч на 1 т перерабатываемого материала) определяют энергоемкость дробления Е:

Е = N/Q,

Где N - мощность, потребляемая двигателем дробилки, кВт; Q - Производительность дробилки, т/ч.

Таблица 6.1

Технические характеристики шековых дробилок

|

Л < "І оо |

|

< T— |

|

^ < Х ^ Т |

|

Т 2 І-Ґ і |

|

Показатели |

|

И - г У. э |

|

Н I О |

|

О |

|

О |

О.

Размеры приемного отверстия, мм: ширина длина

Производительность при номинальной ширине выходной щели, м'/ч

Наибольший размер куска материала, мм

Номинальная ширина выходной щели, мм

Максимальный диапазон изменения выходной щели, мм

Мощность электродвигателя, кВт

Частота вращения эксцентрикового вала, с'1

Размеры, м: длина ширина высота

|

400 900 35 |

|

250 400 7,8 |

|

250 900 22 |

|

2100 2500 800 |

|

160 250 3,0 |

|

1500 2100 600 |

|

1200 1500 310 |

|

900 1200 180 |

|

340 60 +30 -20 45 4,83 |

|

210 40 +20 -15 45 4,83 |

|

210 40 +20 17 5,0 |

|

140 30 ±15 7,5 5,33 |

|

1300 180 +70 250 2,33 |

|

1700 250 +80 400 2,0 |

|

1000 155 +60 160 2,83 |

|

750 130 +35 90 3,33 |

|

2,5 2,4 2,2 10,85 |

|

2.3 2.4 1,9 8,40 |

|

0,88 1,07 1,085 1,37 |

|

1,33 1,25 1,435 2,56 |

|

10,6 8,2 8,0 550,0 |

|

6,4 6,8 5,0 115,7 |

|

7,5 5,1 5,12 207,6 |

|

5,3 6,0 4,0 56,5 |

Масса без электродвигателя, т___________

Энергоемкость процесса зависит от необходимой степени дробления и физико-механических свойств измельчаемых отходов.

Для измельчения отходов используют раздавливание, раскалывание, размалывание, резание, распиливание, истирание и различные комбинации этих способов. В основе классификации оборудования для дробления твердых отходов лежит способ измельчения. Различают следующие виды оборудования для измельчения:

* измельчители раскалывающего и разламывающего действия - щековые, конусные, зубовалковые и другие дробилки;

* измельчители раздавливающего действия - гладковалковые дробилки, ролико-кольцевые, вертикальные, горизонтальные и другие мельницы;

* измельчители истирающе-раздавливающего действия - бегуны, катково-тарельчатые, шаро-кольцевые, бисерные и другие мельницы;

* измельчители ударного действия - молотковые измельчители, бильные, шахтные мельницы, дезинтеграторы, центробежные, барабанные и газоструйные мельницы;

* ударно-истирающие и колющие измельчители - вибрационные, планетарные, виброкавитационные и прочие мельницы, реактроны;

* прочие измельчители (пуансоны, пилы и т. д.).

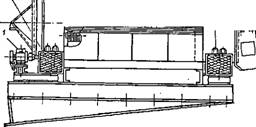

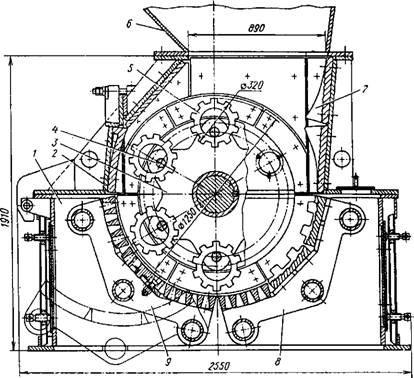

Для дробления большинства видов твердых отходов используют щековые, конусные, валковые и роторные дробилки различных типов. В щековых дробилках измельчение происходит внутри клинообразной камеры, образуемой подвижной и неподвижной щеками (рис. 6.2).

Выгрузка измельченного материала производится в нижней части дробилки через зазор, образуемый щеками, после того как в результате измельчения размеры кусков станут меньше этого зазора. Технические характеристики щековых дробилок приведены в табл. 6.1.

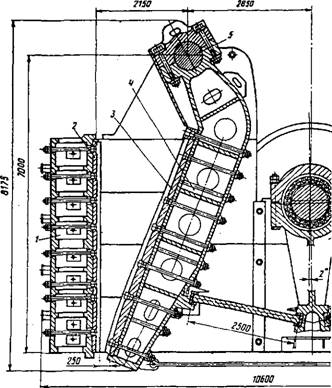

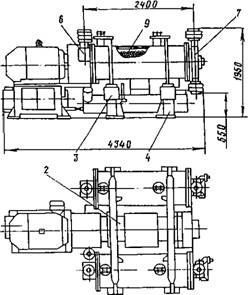

Для дробления самых различных отходов широко применяются конусные дробилки, в которых измельчение происходит путем сжатия между поверхностями двух конусов, один из которых находится внутри другого (рис. 6.3).

Измельчаемый материал подвергается в рабочем объеме дробилки многократному сжатию между этими поверхностями до тех пор, пока в результате измельчения размеры его частиц станут меньше зазора между конусами в нижней части дробилки. Ассортимент конусных дробилок чрезвычайно широк, а конструкции разнообразны, что позволяет использовать их для мелкого, среднего и крупного дробления. Характеристики дробилок приведены в табл. 6.2, 6.3 и 6.4.

|

|

Рис. 6.2. Щековая дробилка ЩДП-21х25: 1 - неподвижная щека; 2 - дробящая плита неподвижной щеки; 3 - дробящая плита подвижной щеки; 4 - подвижная щека; 5 - Ось подвижной щеки; 6 - шкив маховика; 7 - шатун; 8 - задняя стенка; 9 - задняя распорная плита

S

|

|

|

Технические характеристики дробилок типа КМД |

1 — станина; 2 — нижняя часть корпуса; 3 — верхняя часть корпуса; 4 — сменные плиты корпуса; 5 - траверса; 6 - сменные плиты траверсы; 7 - защитный колпак; 8 — вал; 9 - подвижный конус; 10 - сменные плиты конуса; 11 - эксцентриковый стакан; 12 - коническое колесо; 13 — приводной вал; 14 - клиноременная передача; 15 — центральный патрубок

|

Таблица 6.2

|

|

Продолжение табл. 6.2

|

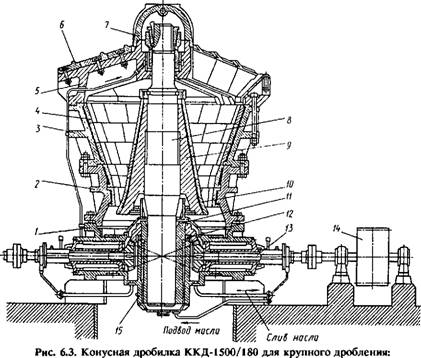

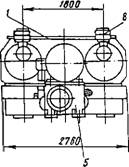

В валковых дробилках измельчение происходит между валками цли между валком и камерой дробления. Валковые дробилки могут иметь от одного до четырех валков. Поверхность валка может быть гладкой, рифленой, ребристой и зубчатой. В одной дробилке могут быть валки с различной поверхностью. На степень измельчения влияют размер зазора между измельчающими поверхностями (валок - валок или валок - камера) и тип поверхности валка. На рис. 6.4 показано устройство двухвалковой дробилки, один из валков которой имеет гладкую, а другой - рифленую поверхности.

В табл. 6.5 приведены характеристики некоторых двухвалковых дробилок.

В роторных дробилках измельчение происходит за счет удара, производимого с помощью бил, жестко закрепленных на быстро вращающемся роторе. При ударе на дробимый предмет действует как масса бил, так и масса самого ротора. Эти дробилки применяются для крупного, среднего и мелкого дробления самых различных отходов: металлолома, шлаков, огнеупорных материалов, стекольного и кирпичного боя и других. Роторные дробилки дают большую степень дробления и имеют высокую производительность, удобны в эксплуатации и потребляют меньше энергии, чем другие виды дробилок.

Роторные дробилки могут иметь один или два ротора. Более просты и удобны в эксплуатации однороторные дробилки, которые и получили широкое распространение. Разновидностью роторных измельчителей являются молотковые дробилки, в которых на материал при дроблении действуют молотки, шарнирно закрепленные на дисках ротора. Масса молотков составляет 5-120 кг. Молотковые дробилки применяются при среднем и мелком дроблении.

|

Технические характеристики конусных дробилок типа КСД Таблица 6.3

|

|

Таблица 6.4

|

|

Технические характеристики конусных редукционных дробилок |

|

Технические характеристики двухвалковых дробилок |

|

Таблица 6.5 Валковые дробилки

|

|

Рис. 6.4. Двухвалковая дробилка с рифленым и гладким валками: 1 ~ рама; 2 - шкив; 3 - рифленый валок; 4 - гладкий валок; 5 - амортизационные пружины; 6, 8 - кожухи; 7 - подшипник |

На рис. 6.5 показано устройство молотковой однороторной дробилки модели СМД-135, предназначенной для измельчения вьюно - образной алюминиевой стружки.

Дробилка СМД-135 состоит из станины 1, на которой смонтирован корпус 2 с колосниковыми решетками 8 и 9. Вьюнообразная стружка поступает в приемный короб 6, откуда она попадает под удары быстро вращающегося ротора 3, имеющего билы 5, сидящие на осях 4. Отбойные плиты на внутренней поверхности корпуса имеют выступы 7, способствующие равномерной подаче стружки на ротор.

|

Рис. 6.5. Однороторная молотковая стружкодробилка СМД-135 |

В табл. 6.6 приведены характеристики некоторых роторных дробилок крупного дробления. Помимо этих дробилок промышленность выпускает однороторные дробилки среднего и мелкого дробления, которые работают при более высоких окружных скоростях ротора и имеют меньшие размеры выходных щелей. Окружная скорость бил ротора таких дробилок устанавливается в зависимости от свойств материала и требуемой степени измельчения и может составлять 20; 24; 28,8; 34,3; 41,5 и 50 м/с. Характеристики дробилок среднего и мелкого дробления приведены в табл. 6.7.

|

Таблица 6.6 Технические характеристики однороторных молотковых дробилок

|

|

Таблица 6.7 Технические характеристики дробилок среднего и мелкого дробления

|

Рабочим инструментом ножевых дробилок являются ножи, установленные на вращающемся роторе и на неподвижном статоре. Возможна также установка ножей на двух вращающихся в разные стороны роторах. Роторные ножевые дробилки используют для измельчения тонкостенных отходов из вязких материалов.

На скорость и качество измельчения отходов в ножевых дробилках влияют конструкция ротора, состояние ножей, вид измельчаемого материала, мощность привода и способ загрузки отходов.

Ротор в ножевой дробилке может быть расположен горизонтально, вертикально или наклонно. Измельчение в ножевой дробилке происходит в пространстве между подвижными и неподвижными ножами, зазор между которыми может составлять 0,1 - 0,4 мм. Количество ножей на роторе изменяется от 3 до 15, окружная скорость ножей 10-15 м/с. Размер загрузочного отверстия зависит от вида измельчаемых отходов. Для измельчения кабельного лома, различных профилей из пластмасс используют ножевые дробилки с "узким" входом, а для измельчения крупногабаритных отходов, таких как пластмассовый бампер автомобиля, полые металлические изделия, применяют дробилки с большим загрузочным отверстием.

Размеры измельченного продукта зависят от размера ячеек просеивающего сита или решетки. Мощность привода ножевой дробилки 1-160 кВт. Особенно широко ножевые дробилки применяются для измельчения отходов пластмасс (см. 11.2).

Для разделки очень крупных агломератов отходов применяют копровые механизмы, механические ножницы, дисковые пилы, ленточно-пильные станки и некоторые другие механизмы и приемы (например, взрыв). Представляют интерес мобильные дро - бильно-сортировочные установки для измельчения сравнительно небольших количеств отходов непосредственно на месте их образования. Такие установки могут, например, использоваться для дробления и классификации строительных отходов, образующихся при сносе зданий. При выборе измельчителя необходимо учитывать ряд факторов, главными из которых являются вид и характер отходов, их размеры и количество, необходимая степень измельчения, конечный размер дробленого материала, особые свойства измельчаемых отходов.

При необходимости получения из кусковых отходов мелкодисперсных фракций крупностью < 5 мм используют помол. Степень измельчения при помоле достигает 100 и более. Наиболее распространенными агрегатами для грубого и тонкого помола, используемыми при переработке твердых отходов, являются стержневые, шаровые и ножевые мельницы, хотя в отдельных случаях применяют и другие механизмы — дезинтеграторы, дисковые и кольцевые мельницы, бегуны, пневмопушки.

Барабанные стержневые и шаровые мельницы (табл. 6.8) широко используют как для сухого, так и для мокрого помола. Тип и размеры этих мельниц характеризуют устройством для эвакуации продукта (разгрузка через решетку или сито либо центральная разгрузка через полую цапфу), внутренним диаметром барабана без футеровки D и рабочей длиной L. Различают короткие (L < D) И длинные (L > D) мельницы. Стержневые мельницы обычно применяют для грубого измельчения отходов. По сравнению с шаровыми мельницами они обеспечивают более равномерный по крупности продукт. Шаровые мельницы с центральной разгрузкой применяют для тонкого и особо тонкого измельчения.

Мелющими телами в стержневых и шаровых мельницах являются соответственно стальные стержни диаметром 25 - 100 мм и длиной 1,2 — 1,6 диаметра мельницы и стальные или чугунные шары диаметром 30 - 125 мм.

Для приближенной оценки необходимого диаметра мелющих тел Dm (мм) можно использовать выражение:

Dm = 6 уПЦі lgDK, (6.3)

Где DH - максимальный диаметр подлежащих измельчению кусков, мм; DK - размер зерен продукта измельчения, мкм.

Степень заполнения барабана мельницы мелющими телами выражают коэффициентом заполнения:

<Рш =УШ/У= 4(7Ш/Ym(7ID2L), (6.4)

Где V и Vm - соответственно общий и занятый мелющими телами объемы барабана мельницы, м ; Сщ масса загрузки мелющих тел, т; уш - масса мелющих тел в единице объема, т/м3 (для приближенных расчетов принимают уш = 4,6-4,8 для шаров и 6,6 для стержней); D — внутренний диаметр барабана мельницы, м; L — Длина барабана мельницы, м.

Значение <рш для шаровых мельниц находится в пределах 45 - 48%, но может быть и значительно меньше; для стержневых мельниц оно составляет ^35%. На практике эту величину оценивают по формуле:

<рш = 50 - 127(2/ - D)/2D, (6.5)

Где / - расстояние от вершины барабана диаметром D до поверхности мелющих тел.

Массу загрузки мелющих тел <7Ш определяют по формуле:

Л D2

Gm = —L <рш уш. (6.6)

Критическое ЧИСЛО оборотов В минуту Пкр, при котором мелющие тела начинают вращаться вместе с барабаном мельницы диаметром D (м), оценивают по формуле:

Пк р = 42,3/*Л5. (6.7)

|

(6.8) |

Отношение рабочей частоты вращения п к критической называют относительной частотой вращения и выражают в процентах или долях единицы:

|

Техническая характеристика шаровых и стержневых

|

Примечания: 1. Мельницы СМ-432 и СМ-604 предназначены для сухого и тонкого, тонкого помола.

2. Обозначение мельниц: МШЦ - мельница шаровая с центральной

3. Мельницы СМ-432, СМ-604 - шаровые, а мельница CM-433 -

В практике измельчения V обычно составляет 0,72 - 0,85. Производительность мельниц Q (т/ч) оценивают по количеству перерабатываемого в единицу времени материала:

Q = <7iV/03k-/S„cx) (6.9)

И по содержанию в измельченном продукте вновь образованного класса Q\

Qi = Q(Pk - Aicx)/100, (6.10)

Где <7i - удельная производительность по вновь образованному расчетному классу, т/(м -ч); /Зк, /Зисх - выход данного класса соответственно в измельченном продукте и в исходном материале, %.

О

Удельная производительность Q [т/ (м • ч) ] по перерабатываемому материалу составляет:

Q = Q/V. (6.11)

|

Таблица 6.8 Мельниц с центральной разгрузкой

Мельницы СМ-435 и СМ-502 — для мокрого грубого, остальные — для мокрого Разгрузкой; МСЦ - то же, стержневая, стержневая. |

Значения <7i могут быть определены по аналогичному выражению:

Ql=Q/V. (6.12)

Одной из разновидностей барабанных мельниц можно считать мельницы самоизмельчения, в которых разрушение материала происходит в результате удара кусков друг о друга при падении, истирании и качении, а также вследствие ударов о детали внутренней поверхности барабана. Измельчение в таких мельницах может быть сухим и мокрым. Поскольку в мельницах самоизмельчения мелющие тела отсутствуют, то в них не происходит загрязнение измельчаемого материала частицами, образующимися вследствие износа мелющих тел. Важную роль при измельчении материалов в мельницах самоизмельчения играет конструкция барабана, сочетающего цилиндрические и конические обечайки, внутри которых имеются различные пластины и ребра жесткости, изменяющие направление движения кусков материала в нем.

Классификация мельниц самоизмельчения проводится прежде всего по скорости движения кусков материала в барабане. По этому критерию мельницы подразделяются на тихоходные со скоростью менее 20 м/с и высокоскоростные со скоростью кусков выше 100 м/с.

Готовый продукт при первичном измельчении имеет размеры 0,2 - 0,5 мм. Вторичное измельчение позволяет снизить размеры частиц готового продукта до < 0,2 мм.

Применение мельниц самоизмельчения, имеющих большие габариты (диаметр и длина барабана достигают соответственно 7 - 10 и 2 - 6 м) и большую производительность (десятки и сотни тонн в час), целесообразно при необходимости переработки больших количеств однородного материала, например строительных отходов. Наибольшее применение мельницы самоизмельчения нашли на горно-обогатительных комбинатах для измельчения металлических руд и других полезных ископаемых.

Широкое применение для помола приобрели вибрационные мельницы, в которых так же, как и в шаровых и стержневых, измельчение происходит в барабане с помощью подвижных мелющих тел. Однако в отличие от последних рабочая камера вибромельницы не вращается вокруг собственной оси, а измельчение в ней происходит в результате колебаний, создаваемых вибровозбудителем. При этом мелющие тела соударяются с измельчаемым материалом, загруженным в рабочую камеру. Высокие механические напряжения, возникающие в результате соударения в частицах измельчаемого материала, приводят к их разрушению.

По сравнению с барабанными вибромельницы имеют в 4 - 5 раз более высокую производительность и в 2 — 3 раза меньшие габариты.

На процесс измельчения влияют мощность, размеры и масса мелющих тел, природа измельчаемого материала, частота и амплитуда колебаний рабочей поверхности.

Наряду с помолом вибромельницы могут использоваться для уплотнения и гомогенизации обрабатываемого материала, а также для его поверхностной обработки.

Рабочие поверхности мелющих тел, находящихся в помольной камере вибромельницы, совершают сложные колебательные движения благодаря большому числу степеней свободы камеры.

Конструкции вибромельниц достаточно хорошо проработаны, промышленность выпускает их в широком ассортименте. Классификация вибромельниц проводится по виду движения камеры и по основным конструктивным признакам. Вибромельницы делят на две группы: с неподвижной камерой, в которой имеются подвижные рабочие поверхности, и с подвижной, т. е. вибрирующей камерой.

|

Рис. 6.6. Вибрационная мельница СВМ-320: 1 - блок помольных камер; 2 - вибровозбудитель; 3 — упругая опора; 4 — основание мельницы; 5 - станция смазки; 6 - загрузочное устройство; 7 - разгрузочное устройство; 8 - эластичные соединители; 9 - измельчаемый материал |

В промышленности используют мельницы с вибрирующей камерой (рис. 6.6). Вибромельница состоит из камеры с мелющими телами, вибровозбудителя, упругой опоры и основания. Загрузка измельченных материалов в камеру может осуществляться механическими или пневматическими способами.

|

|

Вибрационные мельницы могут использоваться как для промышленных, так и для лабораторных целей, в соответствии с которыми их мощность может составлять от 10 до 10 Вт. Для промышленного применения используют вибромельницы с мощностью 1 - 1000 кВт. Для непрерывного измельчения используют трубные вибромельницы, имеющие камеру в виде трубы, длина которой в несколько раз (как правило, в 6 - 7) превышает ее диаметр. Анализ характеристик отечественных и зарубежных машин показывает, что вибромельницы российского производства превосходят зарубежные по важнейшим показателям: удельной производительности, мощности, интенсивности рабочего процесса. В табл. 6.9 приведены характеристики отечественных вибромельниц промышленного назначения.

Для тонкого измельчения используются бисерные, шаровые, струйные, вибрационные, центробежные, коллоидные мельницы и дезинтеграторы. Бисерные мельницы применяют для непрерывного измельчения материалов в жидкой среде. В качестве мелющих тел используют стеклянный, керамический или стальной бисер — шарики диаметром 0,3 - 10 мм. Загрузка мелющих тел достигает 85% объема камеры. Размольный аппарат бисерной мельницы представляет собой камеру с охлаждающей рубашкой, в которой вращается вал с насаженными на него дисками (ротор). Исходный материал в виде суспензии подается в камеру под давлением, где дробится и истирается при соударении с мелющими телами. Объем камеры выпускаемых бисерных мельниц может составлять от 0,15 до 1000 л. Производительность бисерных мельниц достигает 4 м /ч.

|

Таблица 6.9 Характеристики промышленных вибромельниц

|

Барабанные шаровые мельницы для тонкого измельчения по своей конструкции аналогичны устройствам для крупного дробления. По своей производительности они могут различаться на пять порядков: от нескольких килограммов до нескольких сотен тонн в час. Такие мельницы в зависимости от конструкции могут работать в непрерывном и периодическом режимах и использоваться для сухого и мокрого помола. Размер частиц исходного материала составляет 1-50 мм, а измельченного продукта 5-40 мкм. Отечественная промышленность выпускает для тонкого помола шаровые барабанные мельницы модели ШБМ, шаровые мельницы с разгрузкой через решетку МШР и шаровые мельницы с центральным сливом МШЦ в большой номенклатуре типоразмеров. Загрузка измельчающих стальных шаров диаметром 30 - 125 мм составляет 40-45% объема камеры.

Помол в струйных мельницах осуществляется при соударении частиц материалов, происходящем при турбулентном движении газового потока, в котором они диспергированы. Струйные мельницы представляют собой размольную камеру, снабженную загрузочной воронкой с эжектором. Подаваемый в камеру на измельчение продукт попадает под мощные струи сжатого воздуха, движущегося со сверхзвуковой скоростью, в результате чего частицы соударяются и истираются друг о друга и о стенки камеры. Камера на выходе снабжена классификатором, в результате чего измельченный до нужного состояния продукт выносится из нее, а остальной "материал продолжает измельчаться. Размер частиц исходного материала - до 250 мкм, а готового продукта 2-3 мкм. Производительность отечественных струйных мельниц - от 0,5 до 1000 кг/ч. За рубежом выпускаются струйные мельницы и с более высокой производительностью — до 10 т/ч.

Вибрационные мельницы по конструкции и принципу действия не отличаются от вибрационных дробилок, имеют те же достоинства - высокую производительность, низкую энергоемкость и другие. Объем размольной камеры отечественных вибромельниц марки СВМ может составлять от 0,05 до 700 л, а производительность - до 8 т/ч измельченного продукта.

Дезинтеграторы позволяют измельчать материалы практически любого вида: металлы, органические продукты, пластмассы, резину и др. С их помощью можно производить разволокнение волокнистых материалов, в т. ч. композиционных. Размер частиц измельчаемого материала может составлять от 2 - 5 до 20 - 50 мм. Измельчение материалов в дезинтеграторе происходит при очень высоких скоростях рабочего инструмента - до 300 м/с, а производительность дезинтеграторов достигает 80 т/ч. Отечественная промышленность выпускает дезинтеграторные установки, характеристики которых приведены в табл. 6.10.

Для разделения твердых отходов на фракции по размерам используют грохочение (рассев) под действием гравитационно-инерционных и гравитационно-центробежных сил. Грохочением называется процесс разделения на классы по размерам кусков (зерен) материала при его перемещении на ячеистых поверхностях. В качестве последних используют колосниковые решетки, штампованные решета, сетки и щелевидные сита, выполненные из металлов и полимерных материалов и характеризующиеся формой и размерами ячеек. Грохочение широко применяют при утилизации и переработке подавляющего большинства твердых отходор. В тех случаях, когда грохочение используется для получения той или иной фракции материала в качестве готового продукта, его часто называют сортировкой.

|

Таблица 6.10 Характеристики дезинтеграторных установок

|

Последовательный ряд размеров отверстий сит, применяемых для грохочения, называется шкалой классификации. Отношение размеров отверстий смежных сит называется модулем шкалы. Для сит крупного и среднего грохочения модуль чаще равен 2, при этом шкала классификации равна, например, 50, 25, 12, 6, 3 мм. В ситах мелкого грохочения применяют модуль а 1,41.

При грохочении смесь зерен отходов разделяется на две фракции: надрешетный продукт, состоящий из зерен с размером больше отверстий рассеивающей поверхности, и подрешетный продукт, зерна которого прошли через отверстия. Грохочение осуществляется с помощью грохотов. Разделение материалов на грохоте становится возможным благодаря колебательным движениям ячеистых поверхностей, в результате которых разделяемые материалы встряхиваются и зерна с размером меньше размера отверстия проходят сквозь него.

Продукт, прошедший через отверстия данного сита, но оставшийся на следующем сите шкалы, называют классом крупности или фракцией. В технике применяют два способа обозначения классов: от - до и минус - плюс. Более широкое распространение получил второй способ. Например, класс крупности -40 +20 мм означает, что крупность материала >20, но < 40 мм.

Классификация грохочения проводится по крупности просеиваемого материала и по размеру отверстия просеивающей поверхности (табл. 6.11)

|

Таблица 6.11 Классификация грохочения

|

Грохоты различаются геометрической формой, характером движения просеивающей поверхности, ее расположением относительно горизонтальной плоскости и другими признаками. Просеивающая поверхность грохота может быть плоской, цилиндрической и вогнутой. В соответствии с этим бывают грохоты плоские, барабанные и дуговые. По расположению просеивающей поверхности относительно горизонтальной плоскости грохоты бывают горизонтальные и наклонные.

По характеру движения просеивающей поверхности грохоты подразделяются на неподвижные, подвижные с круговым движением и подвижные с прямолинейным движением. Все это предопределяет большое разнообразие просеивающих аппаратов.

Для грохочения используют неподвижные колосниковые, валковые, барабанные вращающиеся, дуговые, ударные, плоские качающиеся, гирационные, вибрационные с прямолинейными вибрациями (резонансные, самобалансные, с самосинхронизирующимися вибраторами) и с круговыми или эллиптическими вибрациями (инерционные с дебалансным вибратором, самоцентрирующиеся, электровибрационные) грохоты. При грохочении комкующихся материалов некоторые типы этих механизмов снабжают дополнительными устройствами, обеспечивающими эффективное разделение фракций.

Наиболее широко для рассеивания различных зернистых материалов, в том числе и отходов, используют вибрационные грохоты с круговым движением просеивающей поверхности. Такие грохоты характеризуются простотой конструкции и регулировки, надежностью в эксплуатации и универсальностью. Вибрационные грохоты изготавливаются в подвесном и опорном исполнениях. Более удобны в работе опорные грохоты.

Виброгрохоты отличаются наличием вибрационного возбудителя. В большинстве конструкций используют центробежные (деба - лансные) вибровозбудители с вращающейся неуравновешенной массой (инерционным элементом). Существуют также грохоты с электромагнитным вибровозбудителем, в которых колебания генерируются за счет воздействия переменного магнитного поля на ферромагнитные тела. Классификационными признаками виброгрохотов являются динамические, технологические и конструкционные (количество просеивающих поверхностей).

Подавляющее большинство выпускаемых виброгрохотов - это одномассные зарезонансные (при зарезонансном режиме частота вынужденных колебаний превышает частоту собственных колебаний грохота) аппараты с дебалансным вибровозбудителем, которые согласно стандарту подразделяются на три типа: JI, С и Т.

Грохоты типа JI (легкие) предназначены для грохочения сыпучих материалов с насыпной плотностью до 1,4 т/м ; грохоты типа С (средние) - для грохочения материалов с насыпной плотностью до 1,8 т/м и грохоты типа Т (тяжелые) ~ для грохочения материалов с насыпной плотностью до 2,8 т/м.

Технические характеристики инерционных наклонных грохотов приведены в табл. 6.12 и 6.13.

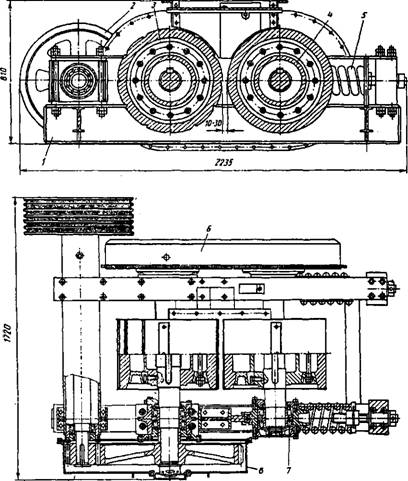

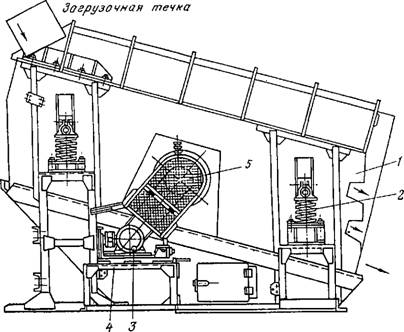

На рис. 6.7 показан легкий инерционный грохот марки ГИЛ43.

|

Рис. 6.7. Легкий инерционный грохот ГИЛ43: I - короб; 2 - пружинные амортизаторы; 3 - электродвигатель; 4 - рама; 5 - инерционный вибровозбудитель |

|

Таблица 6.12

|

|

Технические характеристики инерционных наклонных грохотов легкого и среднего типа |

Таблица 6.13

Технические характеристики инерционных наклонных грохотов тяжелого типа

|

Значения характеристик для грохота

|

Для сортировки твердых бытовых отходов широко используются барабанные грохоты (рис. 6.8).

|

/ |

4 |

П |

|

|

/ |

|||

|

7П |

□ |

□ І |

Характеристики барабанных грохотов для сортировки твердых бытовых отходов приведены ниже:

|

ГЦ-01 |

КМ-201А |

|

|

Производительность, т/ч |

20 - 25 |

20-25 |

|

Эффективность грохочения, % |

80-90 |

80-90 |

|

Диаметр барабана, мм. . |

2000 |

2500 |

|

Длина просеивающей части, мм. . . . |

4370 |

4000 |

|

Диаметр ячеек сита, мм. . |

45; 60 |

45; 60 |

|

Угол наклона к горизонту, град. . . . |

5 |

7 |

|

Частота вращения сита, мин"' ................... |

10 - 15 |

11 - 13 |

|

Мощность электропривода, кВт. . . . |

2x7,5 |

2x15 |

|

Наличие очистного устройства................. |

Нет |

Есть |

|

Масса, т...................................................... |

14 |

20 |

|

Рабочим элементом любого грохота является просеивающая по- |

Верхность. Большое влияние на долговечность просеивающих поверхностей грохотов оказывает природа материала, из которого они изготовлены. Металлические просеивающие поверхности быстро изнашиваются, срок службы металлосеток составляет всего 50 - 100 ч, после чего они подлежат замене.

В последние годы широко используются просеивающие поверхности из полимерных материалов. Для крупного грохочения применяют просеивающие поверхности из резины, усиленные стальной арматурой, а также резиновые карты и полурезиновые сита.

|

Рис. 6.8. Самоочищающийся барабанный грохот: I - электропривод; 2 - Приводная опора; 3 - защитный кожух; 4 — вращающаяся щетка; 5 - Концевая опора |

Среднее и мелкое грохочение проводят с помощью резиновых карт, резиновых и полиуретановых матов и полиуретановых армированных панелей. Для этих же целей используют струнные и ре - зинотросовые сита.

Тонкое грохочение осуществляют на поверхностях из полиуретана, резины, синтетических тканей (сеток из полимерных мононитей). Для тонкого грохочения разработаны специальные виброгрохоты моделей СНВ и ТНВ с просеивающей поверхностью из полиамидной сетки, грохоты моделей Гр299 и ГП-0,75 с полиуре - тановыми ситами и другие.

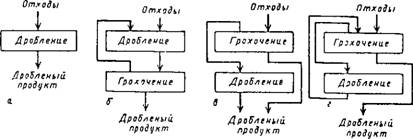

Технология измельчения и классификация отходов по крупности может быть организована с использованием либо открытых циклов работы измельчителей, когда перерабатываемый материал проходит через дробилку только один раз, либо замкнутых циклов с грохотом, надрешетный продукт которого возвращают в дробилку. Некоторые распространенные варианты схем измельчения и классификации твердых отходов представлены на рис. 6.9.

|

Рис. 6.9. Некоторые схемы дробления и классификации отходов по крупности: А - одностадийная с открытым циклом; б - одностадийная с проверочным грохочением; в - одностадийная с открытым циклом и предварительным грохочением; г - Одностадийная с предварительным и проверочным грохочением |

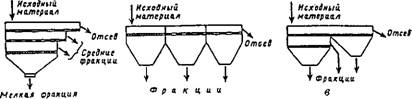

При выделении трех и более классов перерабатываемого материала возможно различное технологическое оформление процесса грохочения (рис. 6.10). Каждая из этих схем имеет свои преимущества и недостатки, касающиеся интенсивности износа ячеистых поверхностей, удобства ремонта и наблюдения за их состоянием, эффективности процесса и компактности установки.

|

Рис. 6.10. Схемы выделения материалов различных классов при грохочении: А - от крупного к мелкому; б - от мелкого к крупному; в - комбинированным Способом |

Качество грохочения определяется интенсивностью динамического режима колебаний грохота, ударной нагрузкой на просеивающую поверхность, видом и конструктивными параметрами просеивающей поверхности.

Основным показателем грохочения является эффективность процесса Е (%), определяемая отношением количества подрешет - ного продукта к его общему количеству в исходном материале:

Е = 104(а - V)/A (100 - v), (6.13)

Где а и v - содержание нижнего класса соответственно в исходном материале и подрешетном продукте, %.

Расчет грохотов достаточно прост и описан в специальной литературе.

Опубликовано в

Опубликовано в