Изготовление подоконных досок и строганых погонажных деталей

13 марта, 2013

13 марта, 2013  admin

admin

Подоконные доски цельные (шириной до 120 мм) ручным инструментом обрабатывают по разметке так же, как любую дощатую деталь. После раскроя доски на отрезки с припуском на оторцовку полученные отрезки строгают шерхебелем, рубанком и фуганком под линейку, в угол и размер. Уступ на внешней кромке доски отбирают зензубелем, заоваливают кромку рубанком. Капельник выстрагивают галтелью. Торцовые кромки опиливают мелкозубой пилой под прямым углом к пласти, иногда их заоваливают как кромку, обращенную внутрь помещения. В последнем 374 Случае для их обработки пользуются мелкозубой пилой для пропила уступа, стамеской, двойным рубанком, иногда рашпилем.

Порядок обработки цельных подоконных досок в механизированном производстве зависит от наличия оборудования. На четырехстороннем строгальном станке всю доску без раскроя на отрезки за один проход строгают под профиль подоконной доски, а потом ее расторцовывают на отдельные подоконные доски. Если на строгальном станке нет ножа с выступом для выборки капельника, то таковой у каждой подоконной доски (после расторцовки) выбирают на фрезерном станке.

При отсутствии четырехстороннего строгального станка нестроганые доски сначала раскраиваются на отрезки, а потом каждый отрезок последовательно обрабатывается на станках фуговальном, рейсмусовом, торцовочном и фрезерном. На фрезерном станке каждый отрезок пропускают два раза: сначала выбирают капельник, а потом профиль на кромке доски, обращенной внутрь поме - щения.

Делянки составных (широких) подоконных досок обрабатывают так же, как цельные подоконные доски, причем лицевой профиль отбирается только у крайней делянки, обращенной в сторону помещения. Делянки соединяются между собой на клею и шпонках. Шпонки ставят не во всю ширину подоконной доски, до капельника они не доходят на 30—40 мм. Пазы для шпонок выбирают на паэовальном станке или вручную наградкой.

Ширина подоконных досок зависит от толщрны стен.

Наличники при обработке ручным инструментом изготовляют из досок, остроганных под линейку, в угол и в размер. При выработке лицевого профиля наличников типа 1 пользуются шпунтубелем (для отборки уступа), рубанком и"галтелью; всех других типов — только рубанком. Профиль внутренней пласти выбирают шерхебелем. Разметка поперечного профиля и продольных рисок обязательна.

В механизированном производстве наличники изготовляют из неогроганых досок на четырехстороннем строгальном станке за один проход. При отсутствии четырехстороннего строгального станка доски для наличников сначала строгают по одной пласти и обеим кромкам в размер по ширине на фуговальном станке, а потом за два прохода вырабатывают профили на лицевой и внутренней пласти на фрезерном станке.

Лицевой профиль наличника следует вырабатывать на внутренней пласти доски (с вогнутыми годичными слоями): от этого в случае коробления наличника на месте установки его кромки будут плотнее прижиматься к бруску коробки и к стене."

Плинтусы изготовляют так же, как и наличники.

Галтели при изготовлении ручным инструментом требуют применения шерхебеля, рубанка и галтели. Разметка обязательна. В механизированном производстве галтели обрабатывают на четырехстороннем калевочно-строгальном станке. Материалом для галтелей служат бруски квадратного сечения; строганые — при ручном изготовлении, нестроганые — при изготовлении на станке.

Раскладка любого профиля вырабатывается из нестроганых брусков квадратного и прямоугольного сечения на четырехстороннем калевочно-строгальном станке. Приемы изготовления раскладки и калевок вручную описаны в § 34.

Поручни изготовляют из нестроганых брусков прямоугольного сечения размерами 54X64, 44X74 и 34X74 мм с прибавлением припусков на обработку. При изготовлении ручным инструментом сначала строгают и фугуют одну сторону бруска и на ней по разметке за два прохода шпунтубелем при двухразовой его установке по ширине выбирают паз шириной 26 мм, глубиной 6 мм. После этого делают разметку торцов и проводят продольные риски против вершин углов и наибольших выпуклостей. Углы бруска сострагивают шерхебелем. Окончательный профиль по разметке вырабатывают у поручней типа 1 рубанком, типа 3 — зензубелем и рубанком, типа 2 — зензубелем, галтелью и рубанком. Обработка производится в той последовательности, в какой перечислены здесь инструменты.

В механизированном производстве поручни вырабатывают из нестроганых брусков за один проход на четырехстороннем строгальном станке, преимущественно марки СК-15. Можно поручни обрабатывать за три прохода на фрезерном станке. За первый проход строгают основание поручня (нижняя сторона) с выборкой паза для перил; за второй и третий проходы обрабатывают бока поручня.

При креплении поручней к перилам лестниц особенно трудно оформить поворот на переходе к следующему маршу. Эту часть поручней, называемую завитком, изготовляют вручную. Прикрепив к перилам на повороте деревянную массивную болванку, размечают ее под профиль поручня. Размеченную болванку обрабатывают в мастерской на верстаке. Окончательное оформление и зачистку завитка делают при прикреплении поручней к перилам. Разметку и обработку завитков всегда поручают столярам высокой квалификации.

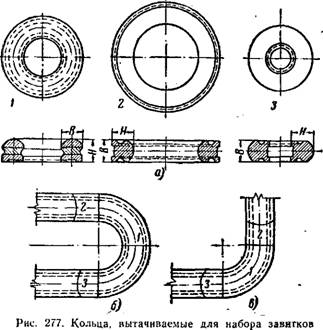

Инж. И. Г. Любарский предложил делать завитки поручней из колец, выточенных на токарном станке. Вытачивают кольца трех видов (рис. 277), каждое из них распиливают мелкозубой пилой на секторы. Из секторов колец первого и третьего вида набирается часть поворота, соответствующая переходу с марша на площадку лестничной клетки; из секторов кольца первого вида получают горизонтальную часть поворота, соответствующую площадке; из секторов колец первого и второго вида набирают часть поворота, соответствующую переходу с площадка на марш. Секторы подгоняют друг к другу и соединяют вставными круглыми шипами на клею.

Центральный угол секторов колец 2 а 3 должен равняться углу подъема марша лестницы. Кольцо 1 при двухмаршевой лестнице распиливается по диаметру на две части, при трехмарше- вой — на четыре равные части. Диаметр кольца 1 в большинстве случаев составляет 200—300 мм, кольца 2 — от 250 до 350 мм. Наружный диаметр кольца 3 равен внутреннему диаметру кольца 2.

|

Лестничных поручней, и набор завитков из частей этих колеи,: А — точеные кольца; 6 — поворот поручней при двухмаршевой лестнице; в — поворот поручней при трехмаршевой лестнице (цифрами указаны номера использованных колец); Н — высота поручней; В — Ширина поручней |

Кольца вытачивают из заготовок, склеенных из сухих досок толщиной 25—30 мм с взаимно-перпендикулярным расположением волокон. Как заготовки, так и завитки для лестниц в помещениях можно склеивать казеиновым или мездровым клеем; для наружных лестниц обязательно склеивание синтетическим клеем.

Доски для настила чистых полов, как правило, обрабатывают на четырехсторонних строгальных станках. Ручным инструментом их обрабатывают только в случаях ремонта полз при отсутствии досок заводского изготовления, а также пола из нестандартных досок. Если требуется обработать вручную доски со шпунтом и гребнем на кромках, то, помимо инструмента для плоскостного строгания, пользуются шпунтубелем для выборки пазов на кромках и зензубелем для выработки гребней.

Опубликовано в

Опубликовано в