Изготовление изделий из полиолефинов

19 декабря, 2012

19 декабря, 2012  admin

admin Изготовление изделий методом литья под давлением. Одним из основных методов изготовления изделий из полиолефинов (полиэтилена ВД, НД, полипропилена и их сополимеров) является литье под давлением.

Литье под давлением — это процесс переработки термопластичных материалов, при котором полимер нагревается до размягчения (до вяз-

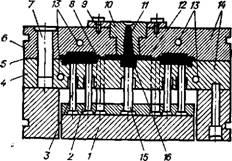

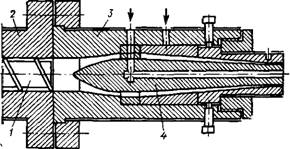

Котекучего состояния) в материальном цилиндре и затем под действием давления, которое создается поршнем или червяком литьевой машины, впрыскивается через узкое отверстие (сопло) по литниковым каналам через впуск в холодную или подогретую форму, заполняет се и затвердевает. Готовое изделие извлекается при разъеме формы с помощью выталкивателей. Формы могут быть различной степени сложности в зависимости от конфигурации изделия и числа гнезд (рис. 1).

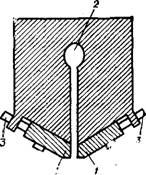

Полиэтилен хорошо перерабатывается в изделия на обычных литьевых машинах (рис. 2).

|

Рис. 1. Инжекционная пресс-форма для литья изделий под давлением: I — нижняя соединительная плита; 2 — верхняя соединительная плита; 3 — выталкиватель; 4— подвижная часть; 5 — линия разъема; 6 — неподвижная часть; 7 — направляющие колонки; 8 — выпускные каналы; 9 — кольцо; 10 — литниковая втулка; //— литниковый канал; 12 — Разводящий канал; 13 — каналы для охлаждения; 14 — плнты матрицы; 15 — выталкиватель литника; 16 — цапфа |

Высокая текучесть материала обеспечивает хорошее заполнение формы, небольшую длительность цикла литья и позволяет работать при относительно низких удельных давлениях (порядка 800—1000 кг/см2) с впускными каналами небольшого сечения. Температура литья зависит от вязкости (молекулярного веса) применяемого материала и размеров литниковых каналов. 34

|

|

|

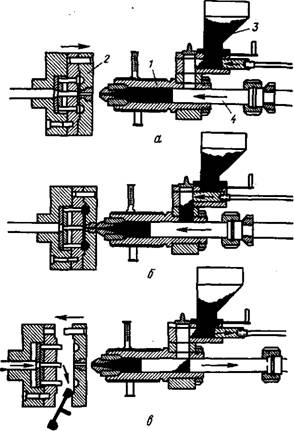

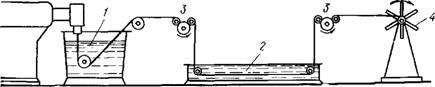

Рис. 2. Схема процесса литья под давлением на поршневой машине: |

|

А — исходное положение формы; б формы; 1 — цилиндр; 2 — форма; 3- 4 — плунжер |

|

- впрыск; в — разъем загрузочный бункер; |

Для предотвращения чрезмерного затекания материала в зазоры необходимо, чтобы обе половинки формы были тщательно подогнаны друг к другу, а давление замыкания формы было больше давления литья.

При охлаждении полиэтилена усадка составляет 3%, поэтому пресс-форма во время охлаждения должна постоянно пополняться материалом для компенсации уменьшающегося объема [2]. Это достигается непрерывным давлением, оказываемым на материал до окончания цикла литья.

В случае образования в изделиях воздушных пузырей, а также различных дефектов, вызванных усадочными явлениями, следует увеличить выдержку при охлаждении, повысить температуру литья и удельное давление, а материал впрыскивать в пресс-форму, нагретую до 50—60° С.

Для полиэтилена НД, так же как и для полиэтилена ВД, метод литья под давлением является одним из основных методов переработки его в изделия.

Кроме литья под давлением большое применение нашел метод изготовления изделий экструзией.

Наиболее важным показателем, позволяющим отнести полиэтилен к той или иной марке, является характеристическая вязкость, опреде

ляемая в растворе декалина при 135° С в среде азота, свободного от примесей.

Величине характеристической вязкости соответствуют определенные значения средневесового молекулярного веса полиэтилена низкого давления (табл. 3).

Важной характеристикой является индекс расплава (см. ч. II).

Изготовление изделий из полиолефинов методом экструзии. Экструзией называется процесс переработки термопластичных материалов, при котором полимер размягчается, гомогенизируется, уплотняется и непрерывно выдавливается через оформляющую головку экструзионной машины, которая придает изделию нужный профиль. В зависимости от сечения формующего отверстия можно получать изделия в виде листов, пленок, стержней, труб, уголков и т. п.

|

ТАБЛИЦА 3 |

|

Зависимость характеристической вязкости от значения средневесового молекулярного веса полиэтилена низкого давления

|

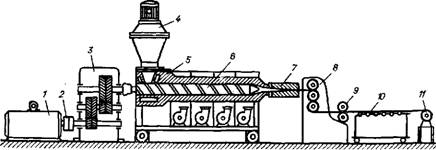

Экструзионная машина (рис. 3) представляет собой горизонтальную цилиндрическую камеру с загрузочным бункером, внутри которой вращается шнек. В конце цилиндрической камеры устанавливают обогреваемую головку, в которой выдавливаемый шнеком материал оформляется в изделие нужного профиля. .

Экструзионные машины отличаются числом шнеков, их длиной и диаметром, глубиной и шагом нарезки, заходностью, конструкцией головки.

|

Рис. 3. Схема экструзии пленочного или листового материала: I—мотор; 2, 3 — передача; 4— загрузочный бункер; 5 — цилиндр; 6 — шнек; 7 — головка щелевая прямоточная; 8—гладильный каландр; 9— приемные охлаждающие валки; 10 — Охлаждающий н разбраковочный стол; И — намотка готового материала |

Увеличение числа шнеков от одного до трех позволяет увеличить производительность и улучшить гомогенизацию композиции. Длина шнеков в таких машинах неодинакова, так же как и характер нарезки. Наиболее удачным является такое"расположение шнеков, когда два из них осуществляют смешение, гомогенизацию и подачу на третий шнек, осуществляющий сжатие и выдавливание в головку.

Сжатие характеризуют коэффициентом сжатия К, который представляет собой отношение количества материала, заключенного между двумя нарезками в начале (а) и в конце шнека (B): K. = ajb.

Уменьшение глубины нарезки или шага шнека усиливает сжатие и увеличивает уплотнение материала на выходе, что обеспечивает высокое качество изделия.

Головки экструзионных машин по направлению потока расплава делятся на прямоточные и угловые, а по форме щели — на кольцевые и плоскощелевые (рис. 4, 5, 6, 7, 8).

Размеры кольцевого отверстия регулируются изменением положения дорна относительно мундштука в направлении потока. Размеры кольцевого отверстия можно регулировать также формующими кольцами дорна и мундштука или одним лишь кольцом мундштука.

В плоскощелевых головках (рис. 4 и 6) размер щели между подвижной и неподвижной губками (рис. 4)

|

Рис. 4. Головка <к экструдеру прямоточная плоскощелевая: 1 — мундштук; 2— поток расплава; 3— дорн; 4 — щель; 5 — регулировочные болты |

Либо между двумя подвижными губками (рис. 6, 1) изменяется с помощью регулировочных болтов. Головка, изображенная на рис. 6, угловая, материал направляется в щель из канала 2.

|

Рис. 5. Головка к экструдеру для изготовления труб кольцевая прямоточная; T — шнек; 2 — цнлнндр машины; 3 — мундштук; 4 — дорн |

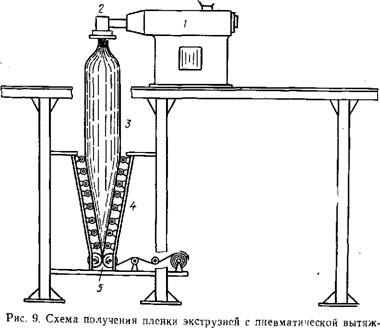

Головки с кольцевой щелью применяют для изготовления труб, шлангов и рукавов (рис. 5, 7, 8), из которых путем раздувания получают

|

Рис. 6. Головка к экструдеру угловая плоскОЩеле - вая: |

1 — формующие губки; 2 — Канал; '3 — болт регулировочный

Рис. 7. Головка к экструдеру для изготовления ру - Рис. 8. Головка к экструдеру

Кавов и труб: угловая кольцевая:

1 мундштук; 2 — кольцо мундштука; 3 — дорн; 4— / — мундштук; 2 — дорнодержатель;

Дорнодержатель; 5 — формующая часть дорна; 6 — регу- 3 — дорн; 4 — регулируемое кольцо лировочный болт; 7 — болт дорнодержателя; 8 — цилиндр мундштука; 5 — рукав машины; 9 — сетки и решетки

|

Кой (выдуванием): / —экструдер; 2 —головка; 3 — рукав; 4 — сплющивающие н охлаждающие щеки; 5 — герметизирующие валкн |

Пленочный материал (рис. 9). Головки с плоской щелью используют для изготовления пленок и листов.

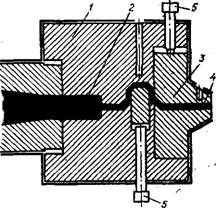

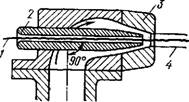

Стержни изготавливают с помощью головки с отверстием в дорне. 'Облицовку проводов производят на угловых головках (провод пропускают в отверстие в дорне (рис. 10)).

В цилиндре должен быть дифференцированный по зонам обогрев (электрический или жидким теплоносителем). В зоне загрузки необходимо охлаждение. Зона перехода нагревается. Червяк не следует ни нагревать, ни охлаждать. Его длина должна составлять 15—20D (здесь D — диаметр шнека).

Рекомендуются однозаходные шнеки с уменьшающейся глубиной нарезки, постоянным шагом и максимальным коэффициентом сжатия 4:1. Между червяком и головкой ставят многослойный фильтр (набор сеток) для удаления пузырьков воздуха и нерас - плавившихся частиц, а также для превращения вращательного движения в поступательное.

Температура должна повышаться от бункера к головке, причем температура головки должна быть выше, чем температура зоны сжатия цилиндра.

Экструзия, так же как и литье под давлением, широко применяется для изготовления изделий из полиэтилена, полипропилена и других термопластов. Кроме изготовления изделий экструзионный метод используется также для гранулирования термопластичных материалов (полиэтилена, полипропилена, полистирола, поливинилхлорида и др.).

|

Рис. 10. Угловая головка для облицовки проводов: t —■ голый провод; 2 — дорн; 3 — мундштук; 4 — облицованный провод |

Профилированные изделия могут быть получены непрерывным или периодическим методами. В первом случае экструзия производится на шнековых, а во втором случае — на поршневых экструзионных машинах. Для изготовления профилированных изделий из полиэтилена применяются главным образом шнековые экструзионные машины непрерывцого действия (шнек-машины).

Методом экструзии можно перерабатывать полипропилен, полиэтилен как высокого, так и низкого давления и их сополимеры. Однако надо иметь в виду, что при экструзии в отличие от литья под давлением

|

Рис. 11. Получение пленок с охлаждением в ваннах с понижающейся температурой: I, 2 — ванны; 3 —приемные валки; 4 — намоточное устройство |

Ъ9

И прессования оформленное изделие отвердевает вне камеры формования. В результате этого форма изделия после выдавливания из мундштука экструзионной машины при остывании на воздухе может подвергаться значительным изменениям. Это обстоятельство определяет способ приема изделий, который зависит от его конфигурации. Прием изделия осуществляется различными способами: охлаждением на каландрах (пленка, ли^т, см. рис. 3), на охлаждаемой столе, в насадке сжатым воздухом (трубы), в охлаждающей ванне, в нескольких ваннах с последовательно понижающейся температурой (прозрачные пленки и т. д., рис. 11).

Опубликовано в

Опубликовано в