Гипсобетонные панели для перегородок

19 декабря, 2012

19 декабря, 2012  admin

admin Гипсобетонные панели применяют для устройства ненесущИх перегородок в жилых, общественных и производственных зданиЯх с относительной влажностью воздуха не более 60%.

Для жилищного строительства панели изготовляют как сплошными, так и с проемами для дверей и фрамуг размером «на комнату» высотой до 3 м и длиной 6 м, толщиной 80 и 100 мм. Прочность панелей при сжатии гипсобетона должна быть не менее 3,5 МПа, влажность в поверхностных слоях на глубине до 2 см и при отпуске потребителю — не более 8%.

При изготовлении перегородочных панелей предъявляются в основном требования по звукоизоляции и прочности. Этим требованиям удовлетворяет гипсобетон плотностью 1250... 1400 кг/м3, получаемый при равных соотношениях по объему гипса, песка и опилок (1:1:1). Заполнителями могут также служить шлак, зола, сечка, солома, камыш.

Панели из гипсобетона изготовляют методом непрерывного формования на прокатных станах и в кассетах.

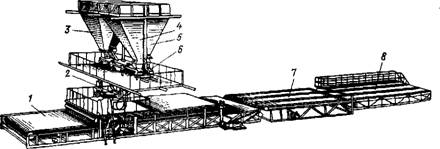

Производство крупноразмерных гипсобетонных перегороДочных панелей методом непрерывного проката благодаря высоКим технико-экономическим показателям получило широкое распространение. Гипсобетонную смесь приготовляют в дозировочно - Смесительном отделении формовочного цеха (рис. 8.1), где имеется четыре бункера: два для гипса и по одному для песка и опилок. Отдозированные материалы поступают в приемный лоток для сухого смешивания, а оттуда в гипсобетоносмеситель непрерывного действия для перемешивания с водой и замедлителем схватывания. Затем приготовленная гипсобетонная масса поступает для формования на прокатную установку. Заранее приготовленные из деревянных реек арматурные каркасы укладывают на ленту прокатного стана (см. рис. 8.1, участок 1) и подают

|

Рис. 8.1. Технологическая схема производства гипсобетонных панелей методом Проката: 1 — прокатный агрегат; 2 — растворосмеситель; 3, 4, 5 — бункера гипса, песка н опилок; 6 — дозатор; 7 — обгонный рольганг; 8 — кантователь |

Шнеку—укладчику бетонной смеси, равномерно распределяю - * еМу по ширине панели гипсобетонную массу. Под щнеком - ^дадчиком лента опирается на балку с двумя периодически включающимися вибраторами, что обеспечивает лучшее распределение массы.

На прокатном стане гипсобетонная масса, равномерно распределенная между резиновыми лентами двух движущихся в одном направлении с одинаковой скоростью транспортеров (ниж - „еГо, несущего реечный каркас, и верхнего уплотняющего и сглаживающего массу), проходит через щель между прокатными (калибрующими) валками, которые прессуют массу и придают панели окончательные размеры по толщине. Калибрующие валки не соприкасаются с гипсобетоном, так как находятся один под нижней, а другой над верхней лентами транспортера. При дальнейшем движении панели между нижней и верхней лентами, а затем на одной ленте гипсобетонная масса схватывается. Сформованная панель поступает на обгонный рольганг, движущийся с большей скоростью, чем скорость передвижения панели на стане. Рольганг транспортирует панель на опрокидыватель (кантователь), который поворачивается на угол 85°. Панель снимается и устанавливается в кассетную сушильную вагонетку, отправляемую затем в туннельные сушила. Сушат панели дымовыми газами или нагретым воздухом. Температура теплоносителя при входе 1Ю...130°С, длительность сушки 20...26 ч. Высушенные панели отправляют автопанелевозами на строительные площадки или хранят в вертикальном положении.

В настоящее время для сушки строительных плитных изделий и конструкций, изготовляемых на прокатном стане, применяют автоматизированные конвейерные линии импульсно-ва- куумной сушки. Линия состоит из пульсирующего конвейера и стационарных постов, оборудованных вакуумными термощитами. При подаче изделия на пост вакуумные термощиты прижимаются по периметру через уплотнительные прокладки.

Сушку осуществляют при периодическом чередовании на поверхности изделия импульсов нагрева и разрежения. Материал сохнет равномерно по сечению с постоянной скоростью, что исключает возможность возникновения опасных напряжений. Контроль и регулирование процесса ведут в зависимости от температуры поверхности изделия и глубины вакуума, создаваемого в полости термовакуумных щитов. По окончании сушки производят контрольное взвешивание пластин. Производительность линии 600 ООО м2/год; при толщине изделия в 8 см длительность сушки 90... 120 мин.

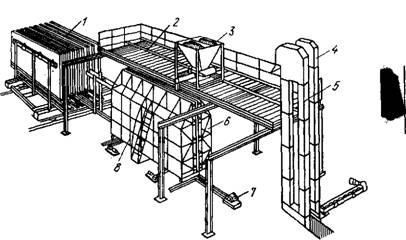

Изготовление панелей в вертикальных формах-кассетах состоит из тех же основных операций, что и при прокатном способе, т. е. из приготовления бетонной смеси, реечных каркасов, формовки и сушки изделий. Отличие заключается в применяемом формовочном оборудовании. Процесс изготовления панелей 8 кассетах периодический, что несколько снижает технико-

|

Рис. 8.2. Установка для производства крупноразмерных гипсошлаковых панелей В вертикальной форме: / — склад-тележка с готовыми панелями; 2—площадка; 3—гипсобетоиосмеситель; 4 — элеватор для гипса; 5 — элеватор для шлака; 6 — неподвижная стенка; 7 — электролебедка; 8—подвижная стенка |

Экономические показатели этого способа по сравнению с прокатными. Установка (рис. 8.2) состоит из кассетной формы, гипсо - смесителя нерерывного действия и поддона. Общий цикл изготовления панели в кассетных формах около 1 ч, а на прокатном стане — 15...20 мин.

Опубликовано в

Опубликовано в