ГАЗОВАЯ СВАРКА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

12 января, 2014

12 января, 2014  admin

admin Наиболее часто в домашнем хозяйстве возникает необходимость в сварке деталей (изделий) из цветных металлов, поэтому начнем с описания технологии именно этих работ. На первом месте по статистике стоят работы с металлами и сплавами медной группы (медь, латунь, бронза). За ними следуют алюминий и его сплавы.

Работы с медью. Первое, что надо помнить, — медь сильно окисляется. Образующийся оксид снижает пластичность и механическую прочность сварного шва. Помимо всего, появляются мелкие трещины в расплавленном металле (упомянутая «водородная болезнь»). Это и объясняет необходимость обязательного использования флюсов при работах с медью. Роль флюсов заключается в растворении образующихся оксидов. Оксиды трансформируются в легкоплавкие шлаки. А чтобы закиси меди (Си20) не образовывались в металле шва, необходимы присадки (марганец, кремний). Для указанных целей рекомендуется и использование меди с пониженным содержанием кислорода (до 0,01%).

Флюсы и присадочные металлы даны в таблицах.

|

Флюсы для газовой сварки меди

|

|

Назначение |

Марка меди |

Состав |

|

Для ответственных конструкций небольшой толщины |

М-1 |

Медь чистая электролитическая |

|

Для ответственных конструкций |

МСр-1 |

Медь с 0,8—1,2% серебра |

|

То же |

МНЖ-5-1 |

Медь с раскислителем — 0,2% фосфора |

|

То же |

МНЖКТ-5- 1-0,2-0,2 |

Медь с раскислителем — 0,2% фосфора и 0,3% кремния, 0,2% марганца |

|

Для слабонагружен - ных конструкций |

М-0 |

Медь для раскислигелей |

Дополнительные трудности возникают при газовой сварке меди из-за ее уникальных теплофизических свойств. Медь обладает высокой теплоемкостью и теплопроводностью (в 6—7 раз выше, чем у стали), повышенным коэффициентом линейного расширения при нагревании (в 1,5 раза выше, чем у стали).

Эти свойства обусловливают большую, чем при сварке стали, зону термического влияния и приводят к появлению значительных тепловых деформаций, которые могут вызывать при охлаждении сварного шва значительные напряжения.

Некоторыми технологическими приемами можно устранить нежелательные последствия при сварке меди. К примеру, сварку можно вести на увеличенных скоростях. Это уменьшит время соприкосновения пламени с жидким металлом. Для этого надо предварительно подогреть свариваемые кромки. Наконечник для сварки меди всегда будет на 1—2 номера больше, чем наконечник для сварки стали. Это общее правило и его надо знать без обращения к специальным источникам. Разрушить оксидные прослойки после сварки можно путем проковки шва в горячем состоянии. Обычно медь сваривается в виде стыковых и угловых соединений. Сварка впритык (тавровое соединение) и сварка в кромку применяется только при ремонте. Внахлестку медь не сваривается. И последнее — медь сваривается только в один слой. При накладывании второго слоя большая вероятность появления трещин. При сварке меди надо соблюдать технологическую последовательность операций. В противном случае полученный сварной шов не будет соответствовать предъявляемым требованиям. Опишем все стадии процесса сварки.

Первое — подготовка свариваемых деталей. Для этого надо зачистить как кромки свариваемых изделий (деталей), так и прилегающую к ним поверхность металла. Очищать можно как механическим, так и химическим путем. Затем надо собрать свариваемые детали, закрепить их (лучше всего в кондукторе) и сделать прихватки.

Прихватки — это короткие швы (не более 5 мм) с интервалом между ними в 70—100 мм. Если свариваются детали, имеющие значительную толщину, то длина прихваток составит не менее 20 мм при интервале между ними в 400—500 мм.

Второе — установка свариваемой детали (свариваемых деталей). Свариваемые детали надо располагать под углом 7—10° к горизонтальной плоскости, чтобы лучше заполнялись зазоры кромок (разделка кромок).

Третье—установка. режима сварки. Мощность горелки регулируется, исходя из следующего расчета, — 155— 175 л/ч ацетилена на 1мм свариваемой толщины (при толщине 3—4 мм). Если толщина больше, порядка 8— 10 мм, — 175—225 л/ч на 1 мм толщины. Пламя должно быть нормальным, мягким.

Четвертое — сам процесс сварки. Свариваемые кромки нагреваются, на них в виде пасты наносится флюс. Флюсом покрывается и присадочный пруток.

Расплавить присадочный пруток, расположив его над местом сварки близко от сварочной ванны, для уменьшения ее оксидирования.

Установить горелку под углом наклона к свариваемому изделию 30—40°, присадочной проволоки — 30— 40% расположить гядро пламени на расстоянии 6—10 мм от расплавленного металла и выполнить сварку восстановительной зоной пламени в один прр - ход снизу вверх: левым способом при толщине листов до 5 мм, а

при большей толщине — правым способом.

Во время сварки периодически добавлять флюс непосредственно в зону сварки на кончике присадочной проволоки, непрерывно перемешивая жидкий металл присадкой, извлекая ее возможно реже из ванночки.

Пятое — завершение процесса сварки.

После сварки шов проковать: при толщине листов до 4 мм — в холодном состоянии, при больших толщинах — при температуре до 500°С, принять меры предосторожности против резкого охлаждения сварного соединения под воздействием сквозняков или притока холодного воздуха.

Очистить шов 2% раствором серной или азотной кислоты и промыть водой для удаления остатков флюса.

Работы с латунью. Латунь, как уже упоминалось, это сплав меди с цинком (цинка может быть до 55%). Если речь идет о специальных латунях, то это означает, что в сплав включаются дополнительно различные легирующие добавки (свинец, никель, олово). Как и медь, латунь является труцносвариваемым сплавом. Основные трудности процесса—это выгорание цинка и поглощение газов расплавленным металлом. Последствия — образование пор и снижение механической прочности соединения. К тому же, сплав с содержанием цинка более 20% очень часто растрескивается после деформации в холодном состоянии. Чтобы добиться устранения этого, применяются особые технологические приемы. Попытаемся объяснить это в доходчивой форме. Обратимся к таблице.

Обработка сварных соединений из латуни после сварки производится так же, как при сварке меди. Однако, в отличие от меди, температура проковки латуни зависит не от толщины свариваемой детали, а от содержания цинка в основном металле.

Холодную проковку латуней алюминиевым молотком или пневмомолотком применяют для латуней, содержащих менее 40% цинка.

Латуни, содержащие более 40% цинка, подвергают проковкел npji температуре 650°С, что соответствует нагреву металла до темно-красного цвета.

|

Дефект |

Методы устранения |

Результат |

|

1 |

2 |

3 |

|

Образование трещин |

Производить многослойную сварку методом ступенчатой и обратноступенчатой сварки Легировать шов кремнием и бором применением соответствующих марок присадочного металла (ЛК62-0,5иЛКБО) Подвергать сварное соединение после сварки низкотемпературному отжигу при температуре 270— 300°С |

Уменьшение горяче ломкое ти лат}ии Уменьшение горячелом - кости латуни в интервале температур 200— 600°С Снятие остаточных напряжений, возникающих при изготовлении сварных конструкций Предохранение латуни от Коррозионного растекания |

|

Выгорание цинка |

Использовать присадочные проволоки типов ЛК и ЛКБО, содержащие добавки кремния и бора Выполнять сварку левым способом Вести сварку окислительным пламенем с соотношением кислорода к aife - тилечу 1,3—1,4 Применять специальные флюсы на основе бористых соединений с добавками кремния, алюминия, олова и т. д. Нагревать металл не ядром пламени, а с расположением его на расстоянии 7 — 10 Мм от сварочной ванны |

На поверхности сварочной ванны образуется пленка шлакового покрова, которая затрудняет испарение цинка, но не является препятствием для выделения газов га расплава Уменьшается перегрев металла шва, а следовательно, и испарение цинка, так как пламя не направлено на свареннутЬ часть шва На поверхности расплавленного металла образуется пленка оксидов, которая уменьшает угар цинка На поверхности жидкой ванны образуется защитная пленка, предохраняющая металл от испарения цинка Уменьшается перегрев жидкого металла и испарение га него цинка |

|

1 |

2 |

3 |

|

Образование пор |

Применять присадочные металлы и флюсы на основе бористых соединений Производить сварку окислительным пламенем |

На поверхности расплавленного металла образуется шлаковый покров, который не является препятствием для выделения водорода и других газов из расплава при кристаллизации шва Избыточный кислород связывает свободный водород пламени и способствует уплотнению металла шва |

Не следует забывать, что пары цинка, содержащиеся в латуни, ядовиты и это требует принятия мер для защиты органов дыхания. Лучше всего применять респиратор или постараться обеспечить бездымный технологический процесс. В заключение данной темы — о порошкообразных флюсах, применяемых при сварке латуни: флюс № 1 состоит исключительно из прокаленной буры; флюс № 3 состоит из 80% борной кислоты и 20% прокаленной буры;

флюс № 200 состоит из 70% борной кислоты, 21% прокаленной буры и 9% фтористого кальция.

Работы с бронзой. Бронза — это сплав меди с оловом (оловянные бронзы) алюминием (алюминиевые бронзы), кремнием (кремнистые бронзы) и т. д. В состав бронзы могут входить и другие элементы.

Процесс газовой сварки применим преимущественно для оловянной бронзы, алюминиевые и кремнистые бронзы свариваются в основном дуговой или аргонодуговой сваркой.

Есть необходимость подробнее остановиться на существующих марках различных бронз и изложить в виде таблицы способы их сварки.

|

Группа |

Марка |

Применение |

Способы сварки |

|

Оловянные бронзы с содержанием олова до 20% |

БрОЦ8-4 БрОЦЮ-2 БрОЦС6-6-3 |

Фасонное литье и арматура |

Газовая сварка |

|

Алюминиевые бронзы. Состав алюминий до 10%, легированный марганцем, железом, никелем |

БрАМ10-3-7-5 БрАЖ9-4 БрАЖН - 10-4-4 БрАЖН-11-6-6 |

Фасонное литье и арматура |

Из-за пониженной свариваемости сварку лучше вести угольным электродом. Газовая сварка применяется редко |

|

Кремнистые бронзы кремнемарган - цевистые, бронзы легированные кремнием и марганцем, с добавкой железа, никеля и ДР- |

БрКМцЗ-1 |

Применяются в химической и пищевой промышленности (возможно применение и в других отраслях) |

Хорошая свариваемость. Хорошо соединяются дуговой сварной Газовая сварка применяется крайне редко |

Практика показывает, что хорошее знание технологических подробностей всегда дает хороший результат при выполнении сварочных работ. В быту и в объеме работ небольших сварочных мастерских большое место занимают оловянные бронзы. Поэтому есть необходимость глубже вникнуть в вопрос газовой сварки оловянных бронз.

Первое, что мы делаем, готовясь к сварке — готовим соединяемые детали. Это очистка поверхности от окалины, от остатков формовочной смеси (если таковые имеются), других отложений. Зачистку надо проводить металлической щеткой до появления блеска металла. Затем следует этап разделки кромок V-образного профиля под 70—90°. После этого, учитывая вредность испарений оловянных бронз, закрепить соединяемые детали в зоне действия вытяжной вентиляции в нижнем положении, т. к. бронза обладает большой текучестью в расплавленном состоянии. Под будущий шов необходимо подвести подкладки из графита или асбеста. Сварку производить лучше всего ацетиленом, но можно применить и га

зы-заменители (бутан, пропан). На горелке отрегулировать мягкое нормальное пламя из расчета 70—120 литров в час на 1 мм свариваемой толщины. На кромки деталей и на присадочный металл нанести флюс. Флюсы используются те же, что и при сварке меди. Если металл холодный, подогреть его до температуры 250—300°С. Затем располагаем мундштук горелки под прямым углом к поверхности металла и расплавляем соединяемые кромки и присадочный материал. Ядро пламени горелки должно находиться на расстоянии 7—10 мм от уровня расплавленного металла (сварочной ванны). Это необходимо для того, чтобы сварочная ванна не перегрелась и не началось выгорание олова. Хорошо перемешивать сварочную ванну присадочным прутком и периодически добавлять в жидкий металл флюс, который будет удалять образующиеся окислы. В качестве присадочного материала при сварке оловянных бронз надо использовать проволоку БрОФб,5-0,4 или БрОЦ4-3 с добавкой фосфора. Если таковых нет под рукой, можно использовать бронзовые полоски, но только обязательно той же марки, что и свариваемый металл.

По окончании сварочных работ произвести термообрабопу детали (изделия) и удалить остатки флюса путем промывки шва 2% раствором серной или азотной кислоты.

Работы с алюминием и его сплавами. Уже упоминалось, что сварка алюминия затруднена из-за того, что на расплавленном участке сразу образуется тугоплавкая пленка оксида алюминия. Для устранения этого явления используется присадочная проволока со специальными флюсами, которые растворяют пленку, преобразуя ее в шлак.

Алюминиевые сплавы делятся на две группы: деформируемые и литейные.

Наиболее распространенные деформируемые сплавы — это сплавы алюминия с марганцем (АМц) и магнием (АМг), а также термоупрочняемые сплавы с медью типов Д1 и Д6 (дюралюминий). Из литейных сплавов чаще всего применяются различный виды силумина (сплава алюминия с кремнием) типов Ал2. Ал4 й Ал9.

В последние годы сварка деформируемых алюминиевых сплавов производится преимущественно дуговыми методами и, в част -

ности, аргонодуговой сваркой. Газовая сварка используется при отсутствии такой возможности.

Литейные алюминиевые сплавы хорошо поддаются газовой сварке и этот метод, наравне с аргонодуговой сваркой, широко применяется при заварке дефектов литья и при ремонте.

Еще одна особенность, которую проявляют алюминиевые сплавы при сварке, — это наличие высокого коэффициента линейного расширения (почти в два раза больше, чем у низкоуглеродистой стали). Следствием является то, что возникающие при сварке напряжения и деформации при сочетании с чрезмерно быстрым охлаждением ведут к появлению трещин. Поэтому всякое отклонение от правильного режима сварки и охлаждения может привести к браку всего изделия. Итак, еще раз о правильном режиме охлаждения.

Укрыть отливку асбестом или засыпать песком и обеспечить после сварки медленное ее охлаждение, не оставляя ее на сквозняке или в холодном помещении. Произвести проковку отливки, совмещая ее с отжигом при температуре 300—350°С и с выдержкой в печи в течение 2—5 ч для снятия остаточных напряжений и улучшения механических свойств сварного соединения

Наконец, при сварке алюминиевых сплавов необходимо учитывать их склонность к порообразованию из-за растворения водорода, содержащегося в пламени. Для уменьшения вероятности возникновения пористости необходимо уменьшить скорость сварки и использовать предварительный подогрев свариваемых деталей.

При газовой сварке алюминия и его сплавов чаще всего применяют ацетилен, но может быть применен и водород (для толщин до 1,2 мм), пропан-бутан (для толщин до 3 мм) и другие газы-заменители.

Сварка должна производиться мягким (при давлении кислорода 0,15—0,2 МПа) нормальным пламенем. Использование пламени с избытком ацетилена приводит к увеличению пористости сварного соединения, а применение окислительного пламени недопустимо, так как оно благоприятствует образованию оксида алюминия.

Основной вид соединений алюминия и его сплавов при газовой сварке — стыковой. Разделка кромок может быть самая раз-

личная. Нахлесточные и тавровые соединения не рекомендуются, т. к. из них трудно устранять флюсы и шлаки.

Если свариваются пластины, то начало сварки надо производить, отступив от края на 80 мм. Сварочный процесс при этом вести обратноступенчатым методом. Это значит, что пропущенный участок надо сваривать в обратном направлении.

Если деталь достигает толщины 10 мм и более, надо прогреть ее перед сваркой до температуры 300°С.

Заканчивая тему газовой сварки алюминия и его сплавов рекомендуем внимательно ознакомиться стремя таблицами по режиму сварки, по применяемым присадочным материалам, по степени свариваемости газом.

|

Таблица режимов сварки сплавов алюминия

|

|

Свариваемые материалы |

Основное назначение присадки |

Марка присадки |

|

При сочетании сплавов АМц и АМгЗ, а также сплавов АМгЗ с алюминием А13 |

Для сварки деформируемых сплавов |

Св-АмгЗ |

|

Чистый алюминий типов А1, А2, АЗ |

Для сварки шестого алюминия |

Св-АГ |

|

Чистый алюминий типов А1, А2, АЗ |

То же |

Св-АВОО |

|

Деформируемые сплавы системы |

Для сварки деформируемых сплавов |

Св-АМг5 |

|

То же |

То же |

Св-Амгб |

|

То же |

То же |

Св-АМг7 Св-АКЗ |

|

Литейные алюминиевые сплавы системы |

Для сварки литейных сплавов |

Cb-AKS |

|

То же |

То же |

Св-АКЮ Св-АК12 |

Степень свариваемости газом алюминия и его сплавов

|

Группа |

Марка |

Характеристика свариваемости |

|

Литейные сплавы |

||

|

Алюминиево-кремнистые (типа |

Ал2 |

Удовлетворительная |

|

силумин) с содержа-нием от 4 |

Ал4 |

Удовлетворительная |

|

до 13% кремния |

Ал9 |

Удовлетворительная |

|

Деформируемые сплавы |

||

|

Алюминиево-марганцевые с содержанием от 1 до 1 ,6 % марганца |

АМц |

Хорошая |

|

Алюминиево-магниевые с |

AMrl |

Удовлетворительная |

|

содержанием от 2 до 6% магния |

АМгЗ |

Хорошая |

|

АМг5 |

Удовлетворительная |

|

|

Амгб |

Удовлетворительная |

|

|

Алюминиево-медные (типа |

Д1 |

Плохая |

|

дюралюминия) |

Д16 |

Плохая |

|

Термоупрочняемые сплавы |

АВ |

Плохая |

|

АК |

Плохая |

|

|

В95 |

Плохая |

Прежде всего разграничим чугуны в зависимости от их структуры на три вида — белые, серые и ковкие. Все три вида в свою очередь делятся на легированные и нелегированные.

Теперь подробнее о каждом из видов.

Белый чугун. Работа с ним (имеются в виду газосварочные работы) может быть только в части исправления брака литья, наплавки, наварки. Сам по себе белый чугун очень твердый металл, практически не обрабатываемый в машиностроении. Белый чугун — трудносвариваемый металл, очень жидкотекуч при сварке. Излом у него светло-серый.

Серый чугун. Применяется как конструкционный металл. Степень свариваемости (газовая сварка) может быть как хорошей, так и плохой, в зависимости от его структуры. Есть простая практика определения свариваемости чугуна. Если излом у серого чу - іуна черный, — свариваемость плохая.

Излом крупнозернистый, с крупными включениями графита— ограниченная свариваемость. При светло-сером изломе свариваемость будет хорошей.

Ковкий чугун. Наиболее применим в промышленности по причине хорошей обрабатываемости. Сам по себе ковкий чугун — это результат переработки белого чугуна. Суть этой переработки в том, что белый чугун подвергается медленному нагреву (томлению) в течение нескольких суток при температуре 900—1000°С. Затем такими же медленными темпами происходит охлаждение.

Все три вида чугуна для конкретных целей могут быть легированы различными добавками для повышения их прочности и улучшения технологичности.

Переходя к вопросу газовой сварки чугунных изделий, сразу оговоримся, что основной объем сварочных работ — это ремонт поврежденных или изношенных деталей или же исправление брака литья, обработки термической или механической.

Способов сварки чугуна достаточно много. Прежде всего, свар - ка может проводиться как с расплавлением основного металла, так и без этого. В свою очередь, сварка с расплавлением металла делится на холодную и горячую сварку. А сварка без расплавления

основного металла предполагает пайкосварку с чугунным присадочным материалом и латунным припоем.

Холодная сварка. Холодная сварка не потребует предварительного нагрева деталей. Применима она в тех случаях, когда детали имеют возможность свободно расширяться без возникновения внутренних напряжений при нагревании (и охлаждении). Подготовку кромок можно выполнить как механическим, так и термическим способом (расплавить кромки вдоль шва). При термическом способе жидкий чугун должен быстро удаляться присадочным прутком и тут же на кромки наносится флюс. Пламя, расплавляя кромки, удаляет жиры, которые могут глубоко проникнуть в пористый чугун. Сама газовая сварка осуществляется ацетилен кислородным пламенем. Горелки, которые используются при этом, —универсальные Г2 и ГЗ (или их прототипы). Если применяются газы-заменители ацетилена, то используются уже специальные го - релки ГЗУ. Можно использовать и горелки Г2 и ГЗ, но они должны быть обязательно укомплектованы наконечниками, которые на один номер больше, чем те, которые использовались при ацетиленкис - лородной сварке.

Что надо знать при использовании газов-заменителей ацетилена:

1. Газы-заменители дают, менее концентрированное и более мягкое пламя, что дает меньший нагрев.

2. Ядро пламени будет менее различимым, чем у ацетиленового. Это значит, что работа с газами-заменителями ацетилена требует опыта, а если его нет, — то обязательна консультация со специалистами или с практиками, имеющими достаточный опыт сварки с применением заменителей ацетилена.

3. Увеличится в 2—3 раза расход кислорода, что потребует его дополнительных запасов.

Эти три момента относятся как к холодной, так и к горячей сварке. Сама сварка производится нормальным пламенем или пламенем с небольшим избытком ацетилена. Если ацетилена будет много, это приведет к образованию пор. Если же процесс сварки будет вестись медленно и пламя при этом будет окисляющим, то в шве будет большое количество оксидов и шлаковых включений.

Присадочным материалом будет служить чугунный пр>ток длиной от 400 до 700 мм. Мощность пламени и диаметр присадочного прутка выбирают с учетом толщины свариваемой детали. Есть определенная зависимость диаметра присадочного прутка, номера наконечника горелки и площади дефекта которая сведена в таблице:

|

Диаметр прутка (в мм) |

Площадь дефекта (в см2) |

Номер наконечника |

|

6 |

5 |

5 |

|

6-8 |

5-20 |

6 |

|

8-10 |

20-30 |

6 |

|

12 |

больше 30 |

7 |

Следующая таблица посвящена флюсам, которые применяются при сварке (холодной и горячей) чугуна.

|

Флюсы

|

В зависимости от того, какие детали свариваются и какова структура наплавленного металла, марки и составы прутков будут различными, что видно из следующей таблицы.

|

Чугунные присадочные прутки для газовой сварки

|

Горячая сварка. При горячей сварке обязателен предварительный подогрев свариваемых деталей. Детали при нагреве должны находиться в жестком закрепленном каркасе, что позво - литустранить возникающие при нагреве напряжения, которые впоследствии, при сварке, моїуг привести к образованию трещин. Если нагрев носит местный характер, то жесткий каркас можно не при-

менять. Крупные детали нагреваются до температуры 500—700°С, а мелкие (небольшие) до 300—400°С. Каким способом нагреть деталь, сварщик решает в зависимости - от имеющихся условий. Конечно, лучше всего осуществить нагрев установками индукционного нагрева с применением токов промышленной частоты. Если есть возможность подогреть в горнах, тоже прекрасно. Но чаще всего нагрев осуществляется пламенными горелками, паяльными лампами и, конечно же, горелками индукционного типа ЛГК-15 и ЛГК-25.

Горячая сварка осуществляется по тем же правилам, как и холодная сварка. Действительны и все таблицы, приведенные для холодной сварки.

При горячей сварке чугуна обязательно применение флюсов, действие которых трояко. Попадая в сварочную ванну, они предотвращают окисление кромок твердого металла, извлекают оксиды и неметаллические включения из расплавленного металла, а также способствуют образованию пленки, защищающей его от воздействия газов пламени и воздуха. Положительное влияние флюсов сказывается также в улучшении смачивания поверхности твердого металла жидким присадочным металлом.

Кроме того, при сварке чугуна можно применять газообразный флюс БМ-1, который представляет собой смесь метилбората (70— 75%) с метанолом (25—30%). Эта смесь в виде жидкости заливается в специальный флюсосмеситель типа КГФ-3, через который пропускается горячий газ для сварки.

1 Іоскольку флюс легко испаряется, пары его извлекаются горючим газом и подаются с ним по рукаву в горелку, где они сгорают в пламени. Процесс с использованием газообразного флюса называется газофлюсовой сваркой. Флюс БМ-1 обеспечивает получение густого, вязкого шлакового покрова на поверхности сварочной ванны.

Хотя, как уже было сказано, правила для горячей и холодной сварки одни и те же, надо остановиться на вопросе последовательности технологических операций при проведении горячей сварки.

Первое, что надо делать, — это подготовить детали к сварке. Для этого надо очистить поверхность пламенем горелки или металлическим скребком (щеткой), а если потребуется, то и зубилом.

Кромки надо разделать под углом 70°.

Второе — подогреть детали. Мало - и среднегабаритные детали надо подогревать до температуры 300— 400°С, а крупногабаритные— до 500—600°С (до появления коричнево-красного цвета).

Третье — процесс установки детали.

Установить деталь в зоне действия вытяжной вентиляции с расположением дефекта в нижнем положении и горизонтатьной плоскости (продолжительность перерыва между окончанием подогрева и началом сварки для небольших отливок несложной конфигурации не должна превышать 3—5 мин во избежание охлаждения детали ниже 400°С).

Четвертое — нагрев и обработка поверхности.

Отрегулировать нормальное пламя удельной мощности 100— 120 л/ч на 1 мм толщины металла и восстановительной ее частью (на расстоянии 2—3 мм от ядра), равномерно прогреть кромки дефекта до расплавления с одновременным нанесением флюса и равномерным распределением его по поверхности дефекта с помощью присадочного прутка.

Пятое — заполнение места сварки присадочным металлом.

Расплавить пруток наиболее горячей частью пламени (ближе к ядру) и заполнить дефект (трещину, ржавчину) расплавленным присадочным металлом, добавляя периодически флюс на кончике прутка.

Вести сварку ванным способом (отдельными сварочными ваннами длиной 20—50 мм каждая) с поддержанием металла в жидком состоянии до полного заполнения дефекта присадочным металлом; при заварке краевых дефектов поддерживать ванну в полужидком состоянии (для исключения стекания металла) за счет периодического отведения пламени от места дефекта для охлаждения ванны и изменения угла наклона горелки к поверхности изделия с 80 до 10°.

Удалять неметаллические включения из ванны в процессе сварки с помощью флюсования жидкого металла и интенсивного его перемешивания присадочным прутком.

Шестое— это окончание процесса сварки. Сначала надо медленно отвести горелку от поверхности ванны на 50—60 мм и на

плавленный металл подогреть пламенем в течение 0,5—1,5 мин, накрыть деталь листовым асбестом для замедленного охлаждения металлашва и обеспечения свойств сварного соединения, равноценных со свойствами основного металла.

Последним следует этап термообработки. Детали нагреваются, мелкие — до 300—400°С, крупные—до 500—600°С с последующим медленным охлаждением.

Низкотемпературная сварка чугуна. Это способ сварки без расплавления основного металла, поэтому он применяется в основном на последних стадиях обработки детали. Более низкая температура сварки уменьшает возможность появления деформаций, трещин, структур отбела (при охлаждении).

При этом способе образуется такое же соединение, как и при пайке, т. е. жидкая ванна не образуется. Плавке подвергается только присадочный пруток.

Низкотемпературная сварка чугуна осуществляется двумя способами: с латунными припоями и с чугунными присадочными прутками. Рассмотрим их.

Сварка с латунными припоями. Основное преимущество этого способа — в низкой температуре нагрева — до 650—750°С. Эго достигается путем применения специальных флюсов и припоев (присадочных прутков), характеристики которых даны в предлагаемых ниже таблицах.

Ведется сварка ацетиленокислородным пламенем. Допускается и использование газов-заменителей ацетилена. Мощность пламени в общем и целом должна соответствовать расходу ацетилена в пределах 60—75 литров в час и бутана (пропана) 50—60 л/ч на 1 мм толщины металла. В зависимости от мощности пламени выбирается и номер наконечника горелки. Присадочные прутки, припои и флюсы для низкотемпературной пайкосварки чугуна даются в двух предлагаемых таблицах.

Технология пайкосварки. В завершение темы пайкосварки чугуна подробно осветим вопрос последовательности технологических операций от начала до конца процесса. Первым, конечно же, будет процесс подготовки к пайкосварке. Будущее место наплавки и прилегающая поверхность очищаются от грязи, оксидов, других загрязнений. Очистка производится пламенем горелки и 110

|

Назначение |

Марка |

Температура сварки, °С |

|

Для низкотемпературной сварки чугуна чугунными прутками |

ФСЧ-2 |

900-950 |

|

Для низкотемпературной сварки чугуна латунными припоями |

ФПСН-1 |

650-750 |

|

То же |

ФПСН-2 |

650-750 |

|

Для низкотемпературной сварки чугуна чугунными прутками |

МАФ-1 |

750-800 |

|

Присадочные прутки и припои

|

металлической щеткой.

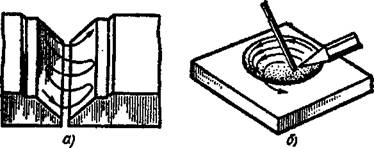

Второе — разделка будущего места наплавки (дефекта). Здесь могут бьггь задействованы: зубило, сверло, фреза, другие механические способы обработки поверхности. Схематично разделка дефекта под пайкосварку изображена на рис. 30а.

|

Рис. 30 Схема процесса низкотемпературной пайкосварки чугуна t чугунным присадочным материалом при исправлении дефектов: а — с продольной разделкой; б— с дефектом типа раковин |

Третье—установка и нагрев детали. Сама деталь должна быть установлена в зоне действия вытяжной вентиляции с расположением дефекта в нижнем положении и горизонтальной плоскости.

Нагреть поверхности разделочного дефекта и металл в зоне дефекта до 300—350°С.

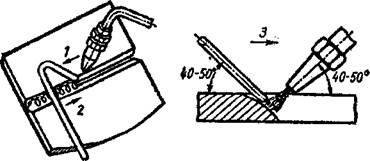

Нанести на поверхность дефекта флюс и нагреть его факелом пламени, а не ядром, во избежание выдувания. Горелку наклонить под углом 50—60°. На рис. 31 представлена пайкосварка правым способом.

Продолжить нагрев кромки дефекта до температуры 750— 800°С при использовании прутков УНЧ-2 и флюса МАФ-1 или до 900—950°С при применении прутков НЧ-2 и флюса ФСЧ2.

Одновременно нагреть конец прутка до оплавления и обмакнуть его во флюс.

Равномерно распределить флюс на поверхности дефекта кон-

цом прутка. Расплавить конец прутка трением его о нагретую поверхность.

Четвертое—заполнение места разделки расплавленным металлом. Для этого расплавить пруток наиболее горячей частью факела пламени (на 2—3 мм от ядра). Заполнить объем разделки каплями жидкого присадочного металла и ванным методом, перемещая горелку и пруток по винтовой восходящей линии или круговыми движениями, в зависимости от видадефекта—см. рис. 30 6.

|

Рис. 31. Правый способ пайкосварки. 1 — движение горелки; 2 — движение прутка; 3 — движение горелки и прутка |

Производить наплавку за один проход при толщине металла до 6 мм и в два прохода при толщине 8—12 мм.

Периодически добавлять флюс в расплавленный металл и непрерывно перемешивать металл прутком, касаясь стенок дефекта.

И, наконец, пятое, завершающее действие, от правильности которого может зависеть весь результат предыдущей работы — правильное охлаждение места напайки (заварки). Заваренный участок медленно охлаждается под пламенем горелки в течение 1,5— 3 мин. После этого, обеспечивая замедленное охлаждение, медленно отвести горелку. Очистить шов от остатков флюса и, в заключение, промыть его водой.

Опубликовано в СВАРКА, РЕЗКА МЕТАЛЛОВ

Опубликовано в СВАРКА, РЕЗКА МЕТАЛЛОВ Комментарии закрыты.