Функциональные и строительно-эксплуатационные свойства акустических материалов и изделий

15 ноября, 2011

15 ноября, 2011  admin

admin Функциональные свойства акустических материалов определяются их назначением и областью применения.

Звукопоглощающие материалы предназначены для гашения воздушных шумов и регулирования акустических характеристик помещении, поэтому они должны обладать хорошим звукопоглощением, которое характеризуется среднеарифметическим реверберации коэффициентом звукопоглощения и, называемым часто

Просто коэффициентом звукопоглощения.

При падении звуковой волны на ограждающую поверхность часть звуковой энергии отражается и часть поглощается материалом. Коэффициент звукопоглощения представляет собой отношение, характеризующее количество поглощенной энергии £1,0™ к падающей Е„ад:

А=(^пал Еотр)/Е„ах=- EmTJEnit,

Где Ее TP — энергия отраженной звуковой волны.

На величину а оказывают влияние уровень и характеристика звука (шума), свойства звукопоглощающего материала и в первую

Очередь. характер и объем пористости этого материала, конструктивные особенности устройства звукопоглощающей облицовки ограждения

Решающее влияние на звукопоглощение оказывает частота звуковой волны, т. е. один и тот же материал может хорошо поглощать высокочастотный звук и плохо низкочастотный. Поэтому а определяют для каждого материала при нескольких значениях частот (см. табл. 3.2). Весьма существенное влияние на а оказывают общий объем и характер пористости.

Наилучшие условия для поглощения звука создаются в материалах с сообщающейся пористостью. Для уменьшения количества отраженной энергии пористость звукопоглощающего материала должна быть открытой. С возрастанием частоты звука а одного и того же материала возрастает. При этом в диапазоне высоких частот его значения несколько снижаются. Наименьшим значением а звукопоглощающие материалы характеризуются в диапазоне низких частот (ниже 250 Гц). Низкочастотные волны и материал почти не проникают.

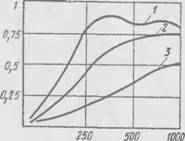

На рис. 4.6 приведено влияние на а общей пористости и частоты звуковых волн в низко - и среднечастотном диапазонах.

Выявлено, что высокочастотные волны лучше проникают в поры малых размеров без значительного отражения.

В табл. 4.4 приведены значення коэффициента звукопоглощения наиболее распространенных акустических материалов.

Материалы, значения а которых более 0,4 при частоте 1000 Гц, относят обычно к эффективным.

Выше было отмечено, что высокочастотные полны хороню иоглощакиси порами малых рц. шорон. Макропоры фибролита нельзя отнести к таковым. Однако малые поры в большом количс-

|

Таблица 4.4. Значения а некоторых акустических материалов

|

Стве имеются в древесной шерсти, из которой фибролит изготовляют. Этим и можно объяснить достаточно высокие значения а при высоких частотах. Отсюда следует, что для эффективного гашения высокочастотного звука надо не только создавать мелкопористую структуру в акустическом материале, но и применять для его изготовления сырьевые материалы, характеризующиеся большим ооьемом еегесг'венных пор малых размеров.

Эффективность звукопоглощающих материалов часто оценивают но косвенным показателям, которыми являются структурный фактор к и сопротивление материала продуванию постоянным потоком воздуха г при постоянном давлении.

Структурный фактор зависит от объема, вида и расположения пор. Для высокопористых материалов v. всегда больше единицы. Близкими к единице значениями х характеризуются волокнистые материалы (минеральная и стеклянная вата, мягкие изделия из них и др.). Значения структурного фактора, близкие к 4, характерны для твердых акустических материалов средней плотности (ячеистые бетоны, акустические штукатурки, пеногипс и др.). Повышение значений я связано с увеличением плотности акустических материалов и понижением их звукопоглощающих свойств.

Сопротивление продуванию г также зависит от объема, вида и размера пор, а главное — от соотношения объемов открытой и закрытой пористости. Сопротивление продуванию обычно определяют в стационарных условиях при постоянном потоке воздуха Q, м3/с, и постоянной разности давлений Др. Удельное сопротивление продуванию, Н-с/м3, находят по формуле

R — ApF/Qh,

Где б и F — соответственно толщина и площадь образна.

Сопротивление продуванию достаточно хорошо характеризует звукопоглощение материала. При значениях г, близких к волновому сопротивлению воздуха [г= (1...2)р0Со]*, звукопоглощающий материал при достаточной толщине хорошо поглощает звуковые волны низких и средних частот. Хорошее поглощение высокочастотного звука обеспечивается при некотором повышении плотности

(рис. 4.7).

Значения структурного фактора х, пористости П и сопротивления продуванию используют для определения толщины звукопоглощающего материала, так как она существенно влияет на частотную характеристику звукопоглощения.

Для этого пользуются следующими установленными зависимостями:

/і=т/У7п/

Или

H = 120 /х/(гП),

Где f — среднее значение частоты звуковых волн.

Весьма большое влияние на эффективность звукопоглощения

Оказывает расположение звукопоглощающего материала относительно жесткой поверхности, перед которой его устанавливают.

Возможны два варианта установки звукопоглотителя: с относом и без относа от жесткой стенки. Принципиальное отличие этих двух вариантов заключается в том, что при отсутствии относа гашение звука происходит лишь в толще материала. Так как звукопоглощающие материалы имеют обычно толщину несколько сантиметров, то в этих условиях гасятся лишь высокочастотные звуковые волны.

При монтаже звукопоглотителя с относом звуковая волна проходит последовательно его толщу, затем воздушный зазор, который играет роль упругой прокладки, отражается от жесткой поверхности ограждения и вторично попадает в материал. При такой схеме іашення звука большая часть звуковой энергии гасится, даже если толщина звукопоглощающего материала незначительна. Наиболее эффективные звукопоглощающие материалы толщиной 2 см при монтаже с относом 20 см практически полностью поглощают звуковую энергию падающих волн.

Расположение звукопоглощающего материала с относом не только увеличивает гашение звука, но и качественно изменяет частотную кривую звукопоглощения (рис. 4.8).

|

Or

І, Ги, Рис. 4 7. Коэффициент звукопоглощения акустических материалов с различными значениями удельного сопротивления продуванию: 1 — 2, 2 — 8; 3 — 32р0С0 |

Пезаниспмо от пила материала увеличение относа сдвигает эффект звукопоглощения и область низких частот, т. е. в область наиболее тручпоглоящпхея звуковых волн.

Пользуясь этой зависимостью, можно определить рациональную массу 1 м2 звукопоглощающего материала при различных значениях относа. Расчеты и практика показывают, что увеличение массы конструкции ведет к снижению резонансной частоты. Такое же явление наблюдается и при увеличении воздушного относа.

Характер фактурной поверхности звукопоглощающих материалов оказывает существенное влияние на звукопоглощение. Для лучшего проникновения звуковых волн в материал на его лицевой

Поверхности делают круглую или шелевую перфорацию, борозды,

Т решит'

Лек ; гтнзно-гк;, ес..ие Гс. е;;;- verttfL-e чшо-

Временно и тля отделки помещении, часто окрашивают. При этом существенно уменьшайся открытая пористость и, как следствие, снижается звукопоглощение на высоких частотах.

Главную характеристику звукопоглощающих материалов и пз - делпіі — коэффициент зв> копоглощення а — определяют расчетным нугем ич полипным параметрам маіерпала и женериментальнымп

Методами с иомоЩыо акустического интерферометра или в ревербераци - оннон камере. Такие определения и расчеты выполняют обычно в специализированных лабораториях.

Для первичной оценки звукопоглощающих iiioiiciii материала пользуются акустическим интерферометром, с помощью которого определение коэффициента звукопоглощения основано на измерении разности уровнеіі звукового давления при максимуме и минимуме стоячей волны, которая возникает при наложении прямой и отраженной звуковых волн:

ДА = 20 lg Р, пчх. (4.19)

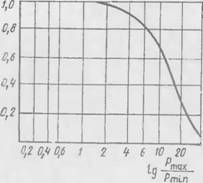

Значения коэффициента звуко - поглощения га по Ah находят по графику (рис. 4.9). определения коэффициента звукопоглощения материалов позволяет характеризовать звукопоглощение материалов в условиях, весьма близких к реальным. Поэтому среднеарифметический реверберационный коэффициент звукопоглощения принят в нормативных документах в качестве основной характеристики звукопоглощающих свойств материалов и применяется при акустических расчетах помещений. Его значение определяют в реверберационной камере.

|

Or |

|

Рис. 4.9. Зависимость коэффнцн еита звукопоглощения а от соотношения уровня звукового давле ння при максимуме и минимуме стоячей волны |

|

Реверберационный способ |

Реверберационный способ основан на том, что при внесении в помещение любого предмета или материала общее звукопоглощение в этом помещении увеличивается. Определение ведут по изменению скорости затухания звука. Время, в течение которого уровень звука в помещении понизится на 60 дБ, называют временем стандартной реверберации. По соотношению времени реверберации до и после внесення определенного объема материала в камеру находят ренерберацноипын коэффициент звукопоглощения исследуемого материала.

Ценки звукоизолирующих свойств материалов. Звукоизоляционные споііства материалов тесно связаны с их упругими деформациями: способностью уплотняться и восстанавливать первоначальные размеры при постоянной и переменной нагрузках.

Статический модуль упругости применяют для приблизительной оценки звукоизоляционных свойств материалов. Он характеризует связь между напряжением о и соответствующей ему деформацией к, появляющейся под действием силы, приложенной к испытуемому материалу. Эта связь описывается законом Гука: о=Ее и, следовательно,

£" = о/Е, (4.20)

Где Е — статический модуль упругости.

Динамический модуль упругости Ец дает более точную характеристику п поэтому принят в нормативных документах за основной показатель звукоизоляционных свойств материалов.

Дело в том, что деформации в материалах зависят от множества факторов. Так, для упруговязких тел зависимость между о и е имеет вид

£ст = */(*о + е„д + еп), (4.21)

Где єо — чисто упругая деформация; еПд — деформация упругого последействия; еп — необратимая деформация (ползучесть).

Из этой формулы следует, что на значение Ест влияет момент измерения, следовательно, Есг — величина переменная.

Установлено, что статический модуль упругости звукоизоляционных материалов, полученный в момент стабилизации осадки материала, может отличаться от начального модуля упругости в 3...5 раз.

При измерении статического модуля упругости значительное влияние на деформацию оказывают значения напряжений, средняя плотность, толщина материала, время действия нагрузки.

При действии на упруговязкий материал, к которому относят все звукоизоляционные материалы, периодически действующей силы (звуковых волн) деформация не успевает следовать за возмущением вследствие упругого последствия. Модуль упругости, найденный в момент действия нагрузки (еоФгСт). называют мгновенным или динамическим ER. Он наиболее точно отражает деформативные процессы, происходящие в материале под воздействием звуковых волн.

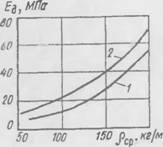

Звукоизоляционные материалы в конструкции могут находиться в свободном состоянии (в стенах, перегородках) и в нагруженном (прокладки под полы, в стыках и т. п.). От этого существенно зависят значения динамического'модуля упругости Еп (рис. 4.10).

Динамический модуль упругости звукоизоляционных материалов в зависимости от их вида не должен превышать 5 МПа ппи

удельной нагрузке 0,002 МПа для штучных изделий и 15 МПа для зернистых засыпок.

Относительная дефомация сжатия. Звукоизоляционные свойства прокладочных материалов приближенно можно оценивать по относительной сжимаемости материалов под нагрузкой без учета поперечного расширения, т. е. по линейной деформации материала:

|

Рис. 4.10. Зависимость динамического модуля упругости волокнистых плит от средней плотности и статической нагрузки: I — 2 кПа; 2 — 4 кПа |

Є = (/, —/а)//г 100 =Д///,-100.

V эффективных звукоизоляционных материалов основная доля

Деформации отмечается при нагрузке до 0,002 МПа.

Таким образом, функциональные свойства звукопоглощающих материалов опе - ппилкм кочффшщоп том my копої лишения, а звукоизоляционных материалов — их плотностью для случая изоляции помещений от наружных шумов, распространяющихся в воздушной среде (чем плотнее материал, тем выше его отражающая способность и тем эффективнее защита от воздушного шума), и динамическим модулем упругости в случае изоляции ударных и структурных шумов (чем ниже значения этого показателя, тем эффективнее звукоизоляционный материал) .

Строительно-эксплуатационные свойства акустических материалов в основном оценивают по тем же показателям, которые применяют для оценки строительно-эксплуатационных своііств теплоизоляционных материалов: по механической прочности; деформации при колебаниях температуры и влажности; стойкости при воздействии влаги, высокой температуры, огня, микроорі анизмов и т. д. Поэтому в данном разделе эти свойства не рассматриваются. Однако необходимо подчеркнуть, что подавляющее большинство акустических материалов, как и теплоизоляционных, для обеспечения стабильности функциональных свойств требует надежной защиты от увлажнения.

Опубликовано в

Опубликовано в