Формование изделий

29 ноября, 2012

29 ноября, 2012  admin

admin Одной из важнейших операций, в процессе которой происходит формирование пористой структуры материала, в значительной мере определяющей функциональные и общестроительные свойства силикатных ячеистых материалов, является формование.

Основным условием получения качественной ячеистой структуры с порами правильной шаровидной формы (рис. 9), равномерно распределенными в массе бетона без дефектов структуры — расслоений, разрывов межпоровых перегородок и др., является соответствие кинетики газовыделения изменению реологических характеристик вспучиваемой ячеистобетонной массы.

А. А. Фединым предложена модель формирования ячеистой пористости, позволяющей проанализировать влияние основных технологических факторов (В/Т и t смеси) на характер процессов вспучивания и созревания ячеистой силикатной смеси (см. рис. 10).

Оценивая совместное действие температурно-влаж- ностных факторов на кинетйку вспучивания можно - заключить, что каждый из указанных факторов может усиливать или сглаживать действие другого в зависимости от реальных условий вспучивания — наличия внешних механических воздействий на вспучивающуюся смесь, температуры и влажности окружающей среды, состава ячеистосиликатиой смеси, качества извести, расхода и температуры воды затворения.

|

|

Наиболее опасны области 4, 5 и 6, которые отражают так называемое явление "ложного кипения", и об-

Рис. 9. Структура ячеистого бетона (увеличение X 12)

|

В т |

|

Ложное кипение! I ° ° ° О О ООО 0 О ° о. Q0o Oj> ° о ° чг < 00 °оо |

.„■p. o-.o. ov^

■ vo :^.-.Oc'

|

О oe<3o = О О QOQO С _ o О О V" « |

|

■"■"ST Ее Оо о^ |

|

J>o о Ъ V-® о ° О о о ^ ^ |

|

Knirt--------------- |

|

Рис, 10. Физическая модель процессов вспучивания и схватывания силикатной ячеистой смеси в зависимости от температурио-влаж - иостных условий: |

|

Tcxtlam WO'С |

"О.^О. о'Й.?.

Клах-----

1шт и 1тах ~ нижний и верхний пределы рациональных значений температуры смеси; W ^ - нижний и верхний пределы

Оптимальных значений формовочной влажности

Ласти 2, 8, 9, характерные для случая, когда схватывание опережает газовыделение. В последнем случае смесь затвердевает до того, как завершатся процессы газовыделения и заданная плотность не будет достигнута, а межпоровые перегородки окажутся пронизаны трещинами.

"Ложное кипение", сопровождаемое порывом газа из формируемой массы, ее просадкой и увеличением плотности готовых изделий, наблюдается в случае, когда завершение газовыделения не совпадает с набором ячеистобетонной массой требуемой несущей способности (пластической прочности).

Для достижения сбалансированности скоростей процессов газовыделения и нарастания пластично-вязких свойств вспучивающейся массы, которая в начале процесса газовыделения должна нарастать медленно, а в конце -- быстро, используют различные технологические приемы: изменяют температуру формовочной

массы и воды, применяют специальные добавки для регулирования скорости гашения извести, частично за - гашивают известь и др.

Наиболее эффективным в этом случае оказывается управление структурообразованием путем механического воздействия на вспучивающуюся смесь. В СССР разработана и широко используется комплексная вибрационная технология формования ячеистых бетонов.

При воздействии вибрации происходит тиксотроп - ное разжижение ячеистобетонной массы, что позволяет регулировать кинетику ее пластично-вязких свойств с учетом кинетики газовыделения.

Особенно эффективно сочетание вибрационных воздействий с использованием масс, содержащих добавки ПАВ. В этом случае при вибрации происходит резкое снижение предельного напряжения сдвига ячеистобетонной смеси и в меньшей мере вязкости массы. Такой характер изменения реологических характеристик ячеистобетонной массы предотвращает седиментацию гру- бодисперсных частиц и коалесценцию газовых пузырей, что позволяет получить мелкопористую ячеистую структуру без дефектов межпоровых перегородок.

При вибрационном способе регулирования пластично-вязких свойств ячеистобетонных масс оптимальны следующие режимы и параметры вибрации: в первый период вспучивания (до достижения максимальной скорости газовыделения) вибрация осуществляется при частоте 20-30 с"1 и амплитуде 0,5-0,75 мм; при снижении интенсивности вспучивания амплитуда и частота вибрационных воздействий снижаются до 0,25-0,5 мм и 15-20 с"1. При скорости вспучивания менее 0,5-1 см/мин вибровоздействия на смесь прекращают.

После прекращения вибрационных воздействий происходит быстрое восстановление разрушенных структурных связей, что приводит к интенсивному возрастанию пластической прочности и несущей способности поризованной массы. Это позволяет исключить "ложное кипение" и просадку массы.

В НИПИсиликатобетона разработана ударная технология формования ячеистого бетона на специальных площадках, создающих низкочастотные циклические механические воздействия на вспучивающуюся яче - истобетонную смесь.

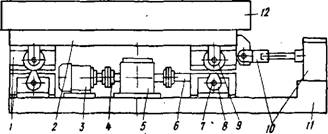

Наиболее широкое применение получила ударная площадка типа ЛВ-37Б грузоподъемностью 20 т. Она

|

Рис. 11. Схема ударной площадки J1B 37Б |

Состоит (рис. 11) из двух сварных рам: нижней непод- вижной-11, стационарно закрепленной на железобетонном фундаменте, и верхней подвижной-2, которая заполнена минеральной ватой, снижающей уровень шума при работе площадки [16].

Подъем верхней рамы осуществляется с помощью электродвигателя — 3, соединенного с помощью пальцевой муфты — 4с редуктором — 5, который передает вращение продольному валу — 6 с поперечным валом — 7, смонтированными на нижней раме. На последней находятся кулачки — 8, которые соприкасаются с роликами — 9, закрепленными на верхней раме — 2. Кулачки поднимают подвижную раму до верхнего крайнего положения и рама под действием собственной массы и массы формы со смесью -- 12 свободно падает на нижнюю раму — 11. При этом она соударяется с опорными рельсами — 1, которые закреплены на нижней и верхней рамах.

Регулирование интенсивности ударных воздействий на вспучивающуюся смесь - осуществляется плавным изменением высоты подъема верхней рамы площадки.

Наблюдаемые при этом повреждения подшипников опор осей эксцентриковых валов можно избежать при использовании подшипников качения № 3613 (ГОСТ 5721-75). Отличительной особенностью ударных площадок является установка форм без крепления на раме площадки, что позволяет не только упростить конструкцию форм и площадки, но и повысить эффективность работы последней за счет повторных соударений формы с площадкой в течение 0,4-0,5 с после падения формы [7].

Ударные площадки изготавливаются на опытном заводе НИПИсиликатобетона ЭССР. В настоящее время налаживается выпуск ударной площадки JIB-35A уменьшенных габаритов. Применение ударных площадок вместо виброплощадок К-494 позволяет в 3-4 раза снизить мощность электродвигателей; удельный расход электроэнергии при этом сокращается с 0,61 до 0,074 кВт/м3; металлоемкость уменьшается до 3 раз. По данным [16], применение ударных площадок позволяет сократить расход цемента, извести и газообразователя соответственно до 30, 10 и 15% без ухудшения прочностных показателей изделий.

Ударные площадки успешно эксплуатируются на многих предприятиях, выпускающих ячеистобетонные изделия.

И. Б. Удачкиным предложен баротермальный способ поризации ячеистобетонной смеси, предусматривающий предварительное насыщение ее в герметичном смесителе сжатым воздухом и последующую выгрузку в формы, где в результате перепада давлений воздуха в смеси и атмосферного происходит быстрое вспучивание. По этому способу предусматривается введение в смесь воздухововлекающих добавок ПАВ и применение, специального герметичного смесителя. Для снижения потерь вовлеченного воздуха и снижения динамического напора смеси при выгрузке предусмотрены специальные гасители. Авторы [17] отмечают, что процесс порообразования в смеси не обязательно должен совмещаться с процессом ее схватывания, что значительно упрощает процессы формования. При этом уменьшается величина напряжений, возникающих в смеси в период созревания ячеистобетонного сырца, что позволяет получить практически изотропный материал.

СПКТО Укроргтехстройматериалы Минстроймате - риалы УССР разработаны чертежи, по которым на фа - стовском заводе "Красный Октябрь" изготовлен опытный образец смесителя — баросмеситель, объемом 3,2 м3.

Промышленные испытания нового способа на Николаевском КСН показали [17], что ячеистый бетон, изготовленный этим способом, отличается повышенной (в среднем на 30%) прочностью при сжатии, более однородной прочностью, пониженной средней плотностью и водопоглощением.

Образовавшуюся при вспучивании ячеистосиликатиой массы "горбушку" срезают или прикатывают.

Изготовление ячеистосиликатных изделий переменной плотности, с вариатропной структурой, путем при - катки "горбушки", разработана в Уралниистромпроек - те А. Н. Черновым.

Прикатка "горбушки" осуществляется специальной машиной, оборудованной устройством для срезки "горбушки" до необходимой толщины и прокатывающим валом длиной 2 или 3 м.

Прикатка "горбушки" осуществляется при достижении пластической прочности поверхностного слоя 0,015-0,02 МПа.

Прокатывающие машины могут одновременно выполнять следующие операции: срезать "горбушку" до необходимой толщины, а излишки удалять за пределы формы; производить прикатку "горбушки"; образовывать вентиляционные каналы с одновременной при - каткой; наносить и прикатывать декоративный или защитный слой из сыпучего материала; придавать поверхности рельефный рисунок. Поверхность прокатывающего вала имеет температуру 150-200°С за счет нагрева внутренними электронагревателями, что приводит к появлению между валом и прикатываемой поверхностью паровой прослойки, которая исключает налипание смеси на вал. Такой способ позволяет получить на поверхности ячеистобетонных изделий слой переменной плотности -- от 1,6 до 0,5-0,7 т/м3 на глубине 2-5 см от поверхности. Уплотненный поверхностный слой прежде всего предохраняет изделия от атмосферных воздействий, а также от механических повреждений.

Способ прикатки "горбушки" применяется при формовании изделий в индивидуальных формах — формовая технология.

Одной из проблем технологии ячеистых силикатных материалов является осадка смеси после достижения максимальной величины вспучивания, что приводит к образованию пустот под арматурой. Это ухудшает взаимодействие арматуры с материалом и увеличивает вероятность ее коррозии.

В разных странах эта проблема находит различные решения. В ЧССР [1] для ячеистых материалов на кварцевом песке рекомендуется использовать повышенное до В/В = 0,7-0,8 водовяжущее отношение, которое требует использования вяжущих со следующими параметрами: цемент с суточной прочностью 19 МПа, известь с температурой гашения более 70°С, временем гашения 15-20 мин, выходом теста более 2,2 л/кг и продолжительностью вспучивания смеси не менее 30 мин после заливки в формы. Либо предусматривается применение пластификаторов, которые позволяют при В/Т = 0,55 получить ячеистобетонную смесь такой же консистенции, как и при В/В = 0,7-0,8.

На заводах фирмы "Сипорекс" последнего поколения предусмотрено укладку арматурных каркасов осуществлять после вибрирования смеси специальной виброгребенкой.

Известны разработки, выполненные в нашей стране и за рубежом, в которых для избежания образования пустот под арматурой рекомендуется подвергать арматуру вибровоздействиям. Многолетний опыт применения комплексной вибрационной технологии в СССР показывает, что виброформование позволяет практически исключить это отрицательное явление.

Применение вибрационной технологии позволяет использовать высоковязкие ячеистобетонные массы с низким расходом воды затворения, интенсифицировать технологический процесс изготовления ячеистобетонных изделий, особенно на современных механизированных линиях, работающих по резательной технологии.

При литьевой технологии применяют агрегатно-поточный метод формования. В этом случае формы устанавливаются вдоль пути движения газобетономешалки. Заливка, вспучивание, схватывание и разрезка яче - истобетонного массива осуществляются непосредственно в формах, не подвергаемых никаким перемещениям. При вибрационной технологии используют стендовый или конвейерный принцип формования, при котором формование ячеистобетонного массива осуществляется на специальном посту, оборудованном виброплощадкой.

Опубликовано в

Опубликовано в