Фаиерование с запрессовкой

9 марта, 2013

9 марта, 2013  admin

admin Формирование пакета для запрессовки. Накладка фанеры на клей должна производиться аккуратно, с равномерным распределением припуска, оставленного по длине и ширине. Нельзя допускать попадания в клей щепочек, оторвавшейся торцовой бахромы фанеры.

Фанеруемые щиты укладывают в пакет через прокладки, иначе щиты могут склеиться в случае просачивания клея через фанеру. Прокладки делают из листов клееной березовой фанеры, листов цинка или другого металла. Наилучшими считаются цинковые прокладки, так как они не ржавеют и легко выправляются в случаях изгиба. Металлические прокладки можно нагревать. Это удлиняет закрытую выдержку и предупреждает застудневание клея в случаях длительного формирования многослойного пакета.

Прокладки из клееной березовой фанеры должны быть отшлифованы. Перед укладкой в пакет их натирают кусковым мягким мелом или мылом, для того чтобы они не приклеились к фанере в случае просачивания клея. Очень удобны фанерные прокладки, покрытые нитролаком или идитоловым лаком.

С прокладками нужно обращаться аккуратно; всякий изъян на них — вмятина, вырыв, отщеп — неизбежно ведет к браку фанерования. Нельзя разбрасывать прокладки у мест разборки пакетов, недопустимо по ним ходить. После употребления необходимо все прокладки хорошо осмотреть и, если нужно, очистить от клея. Цинковые прокладки промывают. 296

Все щиты в пакете должны быть уложены один над другим с хорошо выровненными краями, Невыровненность краев у щитов влечет за собой неприклей фанеры по кромкам.

|

|

Особенно тщательно нужно формировать пакеты брусков. Бруски с небольшими промежутками укладывают рядами во всю ширину пакета. Бруски, уложенные плотными рядами, после рас - прессовки оказываются склеенными выжатым клеем. В каждом

|

|

Рис. 227. Фанерование с запрессовкой в хомутовыя струбцинах: А — вид с торца; 6 — вид в плаие

Вертикальном ряду бруски должны быть точно расположены один над другим.

Бруски, обработанные на конус, укладывают рядами впере- кидку. Это значит, что в одном ряду помещают все бруски толстыми концами в одну сторону, а во втором ряду — толстыми концами в обратную сторону.

Фанерование с запрессовкой в хомутовых струбцинах. Фанерование впритирку и при помощи обычных столярных струбцин малопроизводительно, поэтому допустимо только при незначительном объеме фанеровальных работ. При большом объеме работ применяют прессы. На предприятиях с малым объемом производства распространено фанерование с запрессовкой в хомутовых струбцинах — способ, доступный любому предприятию, как Не требующий больших затрат на оборудование.

Хомутовая струбцина (рис. 227, а) представляет собой прочную прямоугольную раму из четырех довольно массивных брусков, обычно из древесины твердой лиственной породы. Через гайки, укрепленные в верхнем бруске рамы, пропущены 3, 5 или 7 винтов, завинчиваемых торцовым ключом с воротком. Хомуто - вые струбцины часто делают из металла.

Для фанерования берут три-четыре хомутовые струбцины одинакового размера (рис. 227, б). На нижние бруски струбцин накладывают плиту — фугованный и выверенный плоский щит из толстых досок. На плите помещают пакет фанеруемых деталей. Сверху на пакет накладывают такой же щит, как внизу, и туго завинчивают винты (рис. 227,а).

Сначала завинчивают средние винты, затем ближайшие к ним, потом крайние. Завинчивание винтов в такой последовательности делают в целях выдавливания излишков клея и оставшегося в клеевых прослойках воздуха. О степени сжатия пакета судят по количеству выдавленного клея на его боковых сторонах и нарастанию усилий на завинчивание. Винты завинчивают ключом с воротком до отказа. Дополнительные рычаги или специальные ключи не рекомендуется применять.

Прогибание под действием винтов верхнего щита, перекос пакета вызывают неисправимый брак фанерованных деталей.

Размеры струбцин и число винтов в каждой зависят от ширины фанеруемых деталей, требуемое количество струбцин — от длины деталей. Расстояние между струбцинами не должно превышать 350—400 мм.

Прессы для фанерования. Фанерование в хомутовых струбцинах малопроизводительно, затягивание большого количества винтов вручную требует значительной затраты времени и сил. Поэтому на более или менее крупных предприятиях применяют вместо хомутовых струбцин различные прессы: механические (винтовые), гидравлические, пневматические. Механический пресс изображен на рис. 228.

Для фанерования применяют также многоплитные (многоярусные) прессы, в которых между каждыми двумя плитами запрессовывают только один фанеруемый щит. Плиты нагреваются проходящим внутри их паром или горячей водой. Это способствует лучшему проникновению клеевого раствора в древесину и значительному высыханию фанерованной поверхности во время выдержки щита в прессе.

Существуют многоплитные прессы с нагреванием и последующим охлаждением плит. Для охлаждения плит паровые вентили закрывают и по паропроводящим трубкам пропускают холодную воду. В таких прессах срок выдержки фанеруемых деталей резко сокращается.

Некоторые фанеровальные прессы оборудованы выпукло-эластичными верхними плитами. Благодаря своей форме и гибкости эти плиты обеспечивают при запрессовке последовательное нарастание давления от середины к краям пакета. Для более удобного фанерования винтовые фанеровальные прессы снабжаются выдвижными нижними плитами. Пресс, изображенный на рис. 228, имеет выдвижные плиты.

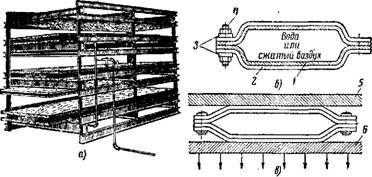

На рис. 229 показан так называемый подушечный пресс, который может быть гидравлическим или пневматическим. Такой 298

Рис. 228. Фанерный механический (винтовой)4 пресс

|

Рис. 229. Подушечный пневматический (или гидравлический)) |

Пресс:

А — общий вид трехъярусного пресса; б —подушка в разрезе; в —схема запрессовки; / — листовая резина; 2—брезент; 3 — фланцы подушки; 4 — болт, сжимающий фланцы; 5 — верхняя неподвижная плнта; в — подвижная плнта

Пресс благодаря простоте конструкции нетрудно изготовить и Установить на любом столярном предприятии.

Корпус пресса состоит из двух вертикальных деревянных или металлических рам, скрепленных между собой верхней и нижней неподвижными плитами. Между неподвижными плитами располагается рабочая плита, которая может передвигаться по направляющим вертикальных рам вверх и вниз. Между подвижной и Одной неподвижной плитами помещают резиновую подушку. При работе пресса в подушку накачивается вода или подается сжатый воздух. Подушка увеличивается по толщине (раздувается) и давит на подвижную плиту, сжимая расположенный между ней и Второй (неподвижной) плитой пакет фанеруемых деталей.

Пресс может быть одноярусным и многоярусным. Величина давления контролируется манометром.

Каждая пневматическая или гидравлическая подушка состоит из двух листов резины, покрытых сверху брезентом. По краям резиновые листы склеены и вместе с брезентом зажаты в металлических фланцах с болтами. Сжатый воздух или вода подводятся в подушку по шлангу.

Опубликовано в

Опубликовано в