ЭЛЕКТРОТЕРМИЧЕСКОЕ НАТЯЖЕНИЕ АРМАТУРЫ

4 апреля, 2013

4 апреля, 2013  admin

admin Электротермический способ натяжения • арматуры применяют вместо механического как более простой, не требующий дорогостоящего оборудования, и менее трудоемкий.

Сущность электротермического способа натяжения арматуры ' заключается в том, что арматурные элементы, нагретые электри-

Ческим током до требуемого удлинения, фиксируются в таком состоянии в жестких упорах или на торцах железобетонных изделий, которые препятствуют укорочению элементов при остывании, вследствие чего в них возникают заданные напряжения. Арматурные элементы, предназначенные для натяжения, снабжаются по концам зажимными устройствами в виде высаженных головок, прибаренных парных коротышей, клиновых зажимов И Т. п.

Электротермический способ натяжения применяется преимущественно для стержневой арматуры различных диаметров или для проволочной арматуры в виде отдельных прутков, либо для собранной в пряди и пучки. В качестве стержневой арматуры следует применять стали класса А-1У, а также упрочненные вытяжкой стали класса А-Ш при условии экономических обоснований целесообразности их применения. В качестве проволочной и прядевой арматуры применяют высокопрочную стальную проволоку, холоднотянутую, периодического профиля диаметром 4—5 Мм и семипроволочные стальные пряди.

Оборудование для Натяжения. В зависимости от, принятого порядка натяжения арматуры различают установки с последовательным или одновременным натяжением нескольких стержней, кроме того, установки могут быть с нагревом стержней вне формы или непосредственно В ней. '

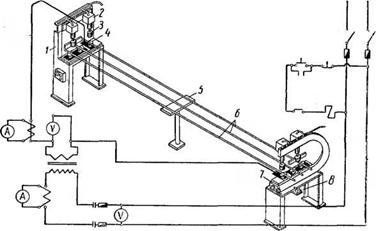

Установка завода «Баррикада» (Ленинград) предназначена для одновременного нагрева трех или четырех арматурных стержней диаметром 12—14 Мм, что соответствует числу стержней в одном изделии. Она состоит из двух контактных опор (неподвижной и подвижной) и средней поддерживающей (рис. 82). Контакты в установке расположены в горизонтальной плоскости на опорах, каждый контакт состоит из двух губок: токоподводящей и прижимной. Токоподводящие губки неподвижно закреплены на опорах, прижимные укреплены на вертикальной штанге, которая пневмоцилиндром передвигается вверх и вниз относительно неподвижных губок. При подаче воздуха в пневмоцилиндр губки сближаются и зажимают арматурные стержни, при обратном ходе поршня стержни освобождаются и могут быть сняты с установки. Подвижная опора установлена на тележку.

Управление включением и отключением тока осуществляется посредством кнопочного поста, концевых выключателей и контактора. Нагрев стержней контролируется, по их удлинению автоматически концевым выключателем, при этом трансформаторы отключаются от сети, пневмоцилиндры переключаются на возврат в исходное положение. После того, как нагретые стержни сняты с установки, подвижная опора возвращается на прежнее место.

Такое же устройство имеют установки Оргстроя НИИОМТП и завода железобетонных изделий № 5 (Москва), предназначенные для одновременного нагрева 3—4 стержней вне формы. Из них более удобной является установка завода № 5, в которой контакты расположены на стойках в вертикальной плоскости, один под другим. Установка занимает немного места, процесс нагрева стержней автоматизирован.

|

Рис. 82. Установка для электронагрева стержневой арматуры вне формы: /— неподвижная опора; 2—пневмоцилиидр; 3 — прижимная губка; 4 — токоподводящая губка; 5 — средняя опора; 6 — нагреваемые стержни; 7— подвижная опора; 8 — конечный выключатель. |

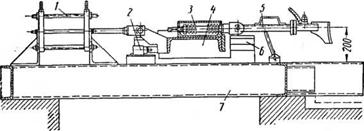

Полуавтоматическая установка треста Че- лябметаллургстрой обеспечивает одновременное натяжение 2—8 стержней или пучков непосредственно на формах и устраняет ручные операции по подключению контактов, изоляции арматуры от формы и укладке ее между упорами формы (рис. 83).

Установка состоит из опорной рамы с расположенной на ней подвижной кареткой, оборудованной захватами для арматуры; к захватам присоединены токоведущие кабели. Передняя часть захватов изолирована от каретки. Каретка перемещается в направляющих под действием пневмоцилиндра, работающего при давлении воздуха 5—6 Ати.

Форму (поддон) подают к установке и ставят передним торцом вплотную к опорной раме установки. Арматурные стержни (пучки), заготовленные короче формы на требуемую величину удлинения, закладывают с одной (задней) стороны в прорези упоров, с другой (передней) стороны формы на стержни накладывают захваты каретки. В пневмоцилиндр подается воздух, и каретка начинает отходить от формы, слегка натягивая стержни (пучки) и приподнимая их ,над формой.

После включения тока стержни (пучки) нагреваются и получают удлинение, провес, который устраняется вследствие дви-

|

Рис. 83. Полуавтоматическая установка для электронагрева и укладки арматуры в упоры форм: 1 •— пневмоцилнидр; 2 — конечный выключатель; 3 — компенсационное устройство; 4 — каретка: 5 — откидной‘захват; 6 — направляющие; 7— опорная рама. |

Жения каретки от формы. Когда арматура удлиняется на заданную величину, каретка, нажимая на конечный выключатель, размыкает электрическую цепь и переключает электропневмоклапан цилиндра, благодаря чему каретка получает возвратное движение. При этом захваты под действием собственного веса падают вниз, укладывая арматуру в прорези переднего упора формы.

Электрооборудование установки состоит из двух-трех сварочных трансформаторов, рубильника и пульта управления. Схему включения и тип трансформаторов выбирают в зависимости от количества, длины и диаметра арматуры. Производительность установки составляет 60—80 стержней в час, поэтому она может обслуживать технологическую линию с двумя формовочными агрегатами.

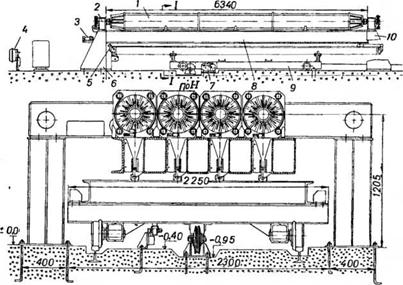

Для электротермонатяжения стержневой арматуры на поддонах конвейерных линий и на стендовых формах предназначена автоматическая установка 6828, на которой все операции, за исключением заправки кассет стержнями, автоматизированы (рис. 84).

После зарядки кассет с пульта управления включается привод перемещения поддона на пост электротермонатяжения. Достигнув упора, поддон воздействует на конечный выключатель, подающий команду на остановку поддона и включение механизмов поворота кассет. Кассеты, поворачиваясь на угол 22°, выдают по одному стержню, которые ложатся одним концом в паз заднего упора поддона, а другим — в губки механизмов подтягивания стержня, который включается вслед за подачей стержня на поддон. Подтягивание производится до тех пор, пока анкерная головка стержня дойдет до упора поддона.

С этого момента начинается электронагрев стержня. Прижимы задних упоров служат заземленными контактами, другим

|

Рис. 84. Автоматическая установка для электротермонатяжепия стержневой арматуры: 1— кассета; 2— упорная балка; 3— механизм подтягивания стержней; 4—пульт управления; 5 — кронштейн; 6 — стойка; 7 — упор; 8 — секция; 9- тележка с поддоном; 10 — серьга. |

Контактом — губки механизмов подтягивания, изолированные от установки. Когда достигается необходимое удлинение стержня, электромагнит механизма подтягивания освобождает конец стержня, который падает на передний упор поддона и зажимается в нем до тех пор, пока при остывании он начинает напрягаться.

Конец цикла сигнализируется выключением красной лампы и включением лампы белого цвета. Оператор, включая привод, уводит поддон с поста натяжения и подает следующий.

Определение длины арматурного элемента. Величина предварительного напряжения в арматуре при электротермическом натяжении достигается обеспечением заданного удлинения А I, равного разнице расстояний между наружными по

Верхностями упоров IУ и опорными поверхностями зажимных устройств /а, установленных на арматурном элементе при его заготовке,

Д / = /у — /а.

Учитывая, что А I весьма малая величина по сравнению с 1У, Можно принять

А

Где ЕА—нормативный модуль упругости применяемой стали;

Сг0—'предварительное напряжение арматуры без учета потерь от деформаций поддона, формы и т. п.;

1У—расстояние между наружными гранями упоров;

А /д—укорочение расстояния между упорами при натяжении арматуры (принимается по опытным данным).

Если предварительное напряжение арматуры Оо принято с учетом деформаций поддона, формы и т. п., то А1Д = 0.

Величина расчетного удлинения арматуры при электронагреве А1 р определяется температурой нагрева в зависимости от класса стали

А /р = (^р *0) /|Х,

Где —принимаемая температура нагрева (табл. 13);

/0—температура окружающей среды;

1—длина нагреваемого участка арматуры;

Я—коэффициент линейного расширения стали [119].

|

Таблица 13 Температура нагрева арматурных сталей

|

Для контроля расстояний между опорными поверхностями упоров /у и между опорными поверхностями зажимных устройств 1А необходимо иметь общий контрольный шаблон, который хранится в ОТК завода.

Для определения полной длины арматурного стержня нужно к расстоянию между опорными поверхностями зажимных уст

ройств добавить длину двух отрезков стержня для. расположения этих устройств, тогда

|

И |

![]() Ь = /у + 2а — Д /,

Ь = /у + 2а — Д /,

Где Ь—общая длина арматурной заготовки;

IУ—расстояние между наружными гранями упоров; А—длина конца заготовки, необходимая для расположения зажимного устройства (на высадку головки необходимо 3 Й);

А1—необходимое удлинение, Мм.

Продолжительность нагрева стержневой арматуры, не оказывающая влияния на свойства стали, составляет 2—3 Мин, проволоки —• 1'5—20 Сек. Многочисленные опыты показывают, что при нагреве высокопрочной проволоки до 400° со скоростью более 20° в Сек, прочность ее не снижается.. Уменьшение скорости нагрева проволоки до 4—5° приводит к значительному снижению прочности стали.

Опубликовано в

Опубликовано в