Дробилки для среднего и мелкого дробления

25 апреля, 2013

25 апреля, 2013  admin

admin Для среднего и мелкого дробления конусные дробилки изготовляются в довольно большом количестве типоразмеров и отличаются в основном параметрами камеры дробления. В зависимости от конфигурации ее и размеров загрузочного отверстия и разгрузочной щели различают дробилки среднего (КОД) и мелкого (КМД) дробления.

Для всех этих дробилок характерным является отсутствие траверсы для подвешивания

|

Техническая характеристика конусных дробилок для среднего дробления Таблица 9

|

|

Раздел первый. Дробильные машины |

![]()

Подвижного конуса и опирание его на сферический подпятник или на детали гидравлического устройства. В связи с этим такие дробилки называют также дробилками с консольным валом, j

В табл. 9 приведены характеристики дробилок для среднего дробления. Данные

О дробилках КСД-1650 и КСД-2100 не приведены в табл. 9, так как взамен их выпускаются модернизированные дробилки КСД-1750 и КСД-2200. Сила прижатия чаши пружинами увеличена с 240 в дробилках КСД-2100 до 400 Т в дробилках КСД-2200.

Дробилки для среднего дробления КСД-1200 и КСД-2200 изготовляются в двух вариантах — А и Б. Дробилки типа А отличаются несколько меньшими размерами приемных и выпускных отверстий. Эти дробилки принято называть среднеконусными в отличие от дробилок исполнения Б, называемых нормальноконусными.

Дробилки КСД-1750 изготовляют только с непосредственным приводом от электродвигателя. Первые образцы дробилок КСД-2200 изготовлялись как с непосредственным приводом, так и с клиноременной передачей.

С 1961 г. дробилки 2200 изготовляются только с непосредственным приводом.

Характеристики дробилок для мелкого дробления приведены в табл. 10.

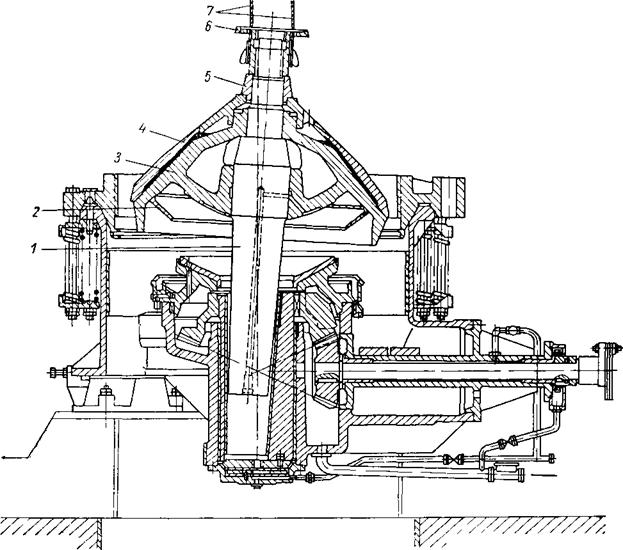

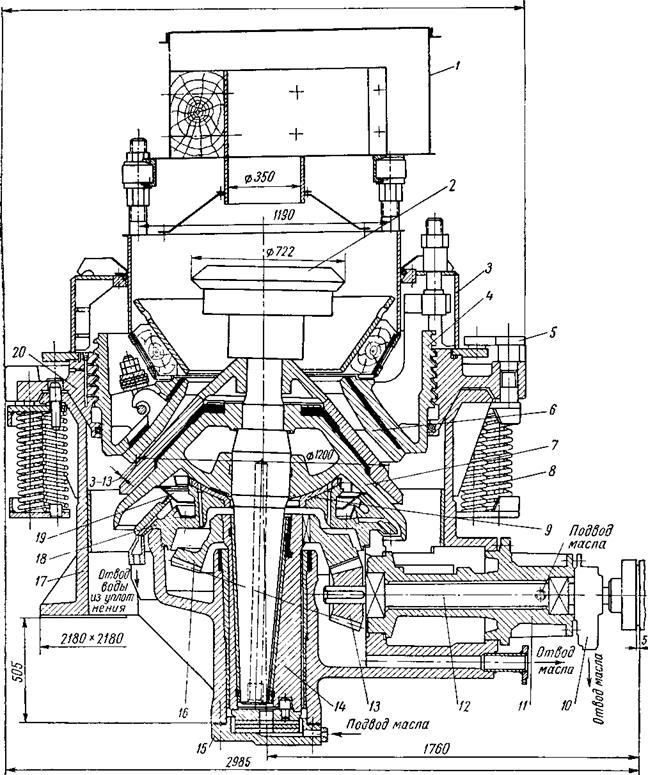

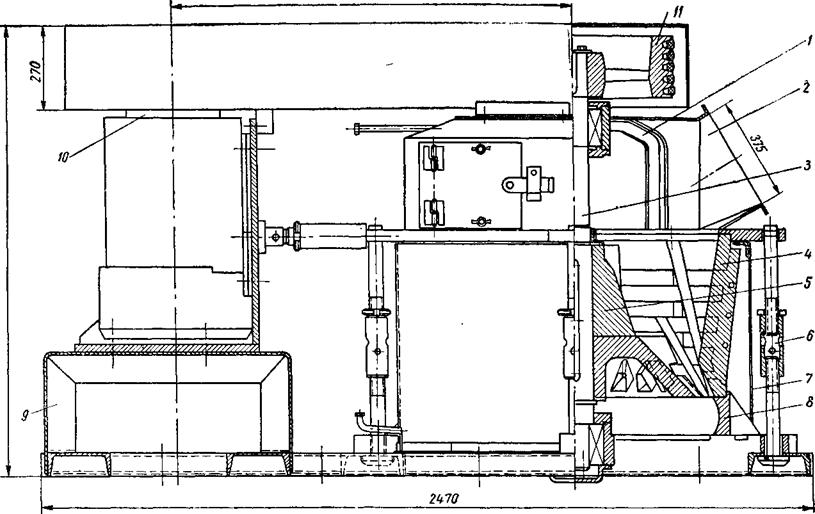

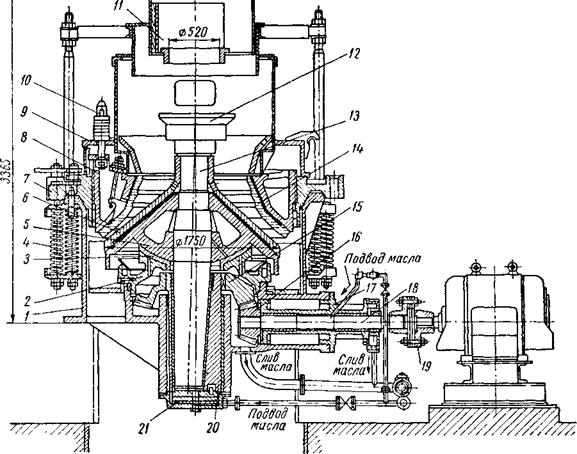

Дробилки 1750 и 2200 (рис. 27 и 28) с пологим конусом имеют станину, опорное кольцо, регулировочное кольцо (чаша), подвижной конус, эксцентрик, амортизационные пружины, загрузочное и стопорное устройства и привод.

Станина дробилки стальная цельнолитая, устанавливается нижним фланцем на фундамент или на фундаментную плиту (крупные дробилки).

На верхний фланец станины укладывается стальное опорное кольцо, имеющее на внутренней стороне трапецеидальную резьбу. К станине кольцо крепится болтами и прижимается пружинами, располагаемыми группами по всей окружности кольца. Общее число пружин в зависимости от мощности дробилки составляет от 20 до 130 (см. табл.11)

Амортизационные пружины, прижимающие кольцо, затягиваются с усилием, обеспечивающим необходимую силу дробления.

|

Таблица 10 Технические характеристики конусных дробилок для мелкого дробления

|

|

Рис. 27. Дробилка КМД-2200-600 |

|

Рис. 28. Дробилка КСД-1750Б: |

|

----------------- — |

![]() / — станина; 2 — опорная чаша; 3 — подпятник; 4 — пружины; 5 — корпус дробящего конуса;

/ — станина; 2 — опорная чаша; 3 — подпятник; 4 — пружины; 5 — корпус дробящего конуса;

Б — броня; 7 — опорное кольцо; 8 — регулировочное кольцо; 9 — кожух регулировочного кольца; 10 — колонка; 11 — загрузочная коробка; 12—распределительная плита; 13—вал дробящего конуса;

14 — броня; 15 — зубчатое колесо; 16—коническая шестерня; 17—корпус приводного вала; 18—приводной вал; 19 — упругая муфта; 20 — эксцентрик; 21 — подпятник эксцентрика

|

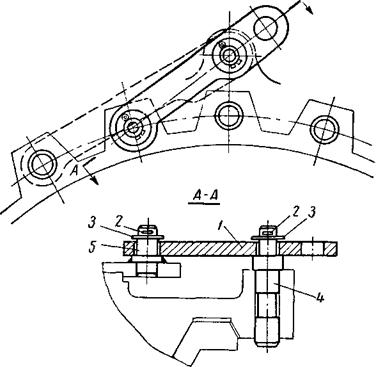

29. Стопорное устройство дробилок КСД-1750Б и КМД-1750: Серьга; 2 — шплинт; 3—шайба; 4 — ось; 5 — палец |

![]()

В дробилке КМД-2200-600 (снятой с производства в 1965 г.) предусматривалось усилие пружин до 600 Т для пород с прочностью 3500 кГ/см?, но практически оно не достигалось.

Амортизационные пружины служат как предохраняющее устройство, срабатывающее, когда усилия, превышающие нормальные и возникающие при попадании в камеру дробления недробимых предметов, вызывают дополнительное сжатие пружин; при этом происходит поднятие опорного кольца вместе с чашей и увеличение разгрузочного отверстия.

Верхнее кольцо — чаша ввинчивается в нарезку опорного кольца; степень ввинчивания чаши в опорное кольцо определяет ширину разгрузочной щели.

С внутренней стороны чаша футерована плитами из износоустойчивой марганцовистой стали. Футеровка снабжена крючьями, служащими для крепления ее посредством болтов к чаше.

В зазор между футеровкой и основанием заливают цинковый сплав.

На кольцевом кожухе, располагаемом над чашей, укреплена загрузочная воронка с футерованной внутренней поверхностью.

В цилиндрический стакан нижней части станины входит втулка, в которой помещается эксцентрик с коническим зубчатым колесом. Коническое колесо имеет прилив для уравновешивания инерционных сил, возникающих при вращении эксцентрика. В кониче - Рис ской расточке эксцентрика укрепляется втулка для нижнего конца вала 1 — конуса.

Эксцентрик опирается на подпятник, состоящий из нескольких горизонтально расположенных дисков.

Подвижной конус опирается своей нижней, обработанной по сфере поверхностью на сферический подпятник.

Для предохранения сферического подпятника от пыли служит гидравлический затвор в виде кольцевой канавки, заполняемой водой, в которую погружен своей нижней кромкой воротник, прикрепленный к подвижному конусу.

Во время работы дробилки вода должна непрерывно подаваться в канавку по трубопроводу под напором. Избыточная вода сливается через порог канавки и по другому трубопроводу отводится из дробилки.

В неотапливаемых помещениях в холодное время года для заполнения затвора вместо воды следует применять незамерзающую жидкость или масло.

Загрузочное устройство дробилки состоит из приемной коробки, установленной на стальных балках, опирающихся на четыре стойки, из экрана и патрубка, через который загружаемый материал поступает на распределительную плиту.

В соответствии с нужным направлением потока материала приемную коробку устанавливают в одном из четырех положений (через 90°).

Для равномерной загрузки рабочего пространства (камеры дробления) над валом подвижного конуса укреплена распределительная плита («тарелка»).

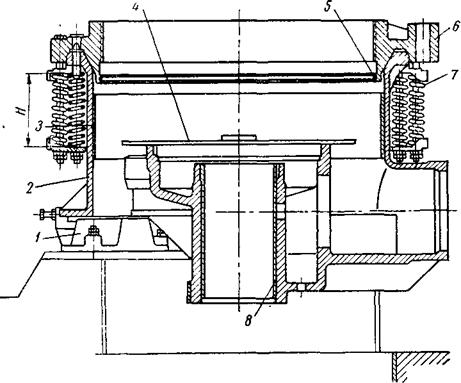

При одинаковой общей конструктивной схеме дробилок имеются некоторые отличия в стопорном устройстве регулировочного кольца.

А

У дробилок КСД-1750Б, КСД-2200А,

КСД-2200Б и КМД-1750 крепление кольца, предупреждающее его самопроизвольное поворачивание, производится двумя стопорными планками.

На рис. 29 показано крепление кольца дробилок КСД-1750Б и КМД-1750.

Стопорное устройство состоит из двух осей, вертикально укрепленных на двух противоположных выступах опорного кольца. На ось насаживается стопорная планка (серьга). На другом конце серьги имеется отверстие для установки ее на одном из 24 пальцев на выступах кожуха регулировочного кольца.

Серьгу можно ставить в двух положениях. При перестановке ее из одного положения в другое (что соответствует повороту кожуха с кольцом на 1/48 часть окружности, т. е. на угол 7° 30') ширина разгрузочной щели в сомкнутой зоне изменяется на 0,8 мм.

В дробилках КМД-2200 и КМД-2200—600 крепление регулировочного кольца осуществляется двумя стальными тягами (рис. 30), одним концом шарнирно закрепленными в подшипниках кожуха кольца. Другой конец, имеющий трапецеидальную резьбу с гайкой, затягивается съемной рукояткой на стойке, установленной на выступе опорного кольца.

|

В табл. 11 указано количество амортизационных пружин, установленных на дробилках различных типов. |

![]() 1 — штырь; 2 — тяга; 3 — гайка; 4 — стойка;

1 — штырь; 2 — тяга; 3 — гайка; 4 — стойка;

5 — рычаг; 6 — обойма; 7 — нарезная втулка;

8 — сферическая шайба

|

Таблица И Количество амортизационных пружин дробилок с диаметром дробящего конуса 1750 и 2200

Характеристика пружин Диаметр прутка в мм................................... 35 Диаметр пружины в мм: Наружный........................................ 155,8 Внутренний...................................... 85,8 Количество рабочих витков.............................. 14 Полное число витков..................................... 15,5 Шаг витка в мм................................................ 51 Высота пружины в мм: В свободном состоянии.................... 749 Под нагрузкой 5000 кг..................... 666 Жесткость пружины в кГ]мм....................... 60,25 |

Прогнб при сжатии до соприкосновения

TOC o "1-5" h z витков в мм............................................. 224

Вес одной пружины в кг.............................. 44,8

|

Рис. 30. Стопорное устройство дробилки КСД-2200Б: |

Материал деталей конусных дробилок для среднего и мелкого дробления 1750 и 2200:

Материал деталей конусных дробилок для среднего и мелкого дробления 1750 и 2200:

Станина............................... Сталь 35Л-1

Вал приводной..................... » 40

Корпус привода.................... » 20

Шестерня коническая... » 34ХН1М

Корпус эксцентрика (кроме

КМД-2200—600) .... Чугун ВЧ 45 — 5

Корпус эксцентрика дробилки КМД-2200—600 . . Сталь 40 Втулка эксцентрика.... » М16С

Колесо зубчатое коническое » 35Л-1

Корпус опорной чаши и сферический подпятник... » 35Л-1

Вал дробящего конуса... » 34Н1М

Корпус дробящего конуса » 35Л-1

Броня дробящего конуса и регулировочного кольца » Г13Л

Корпуса опорного и регулировочного колец... » 35Л-1

Пружина амортизационная » 70СЗА

Корпус кожуха..................... » МСт Зкп

Распределительная плита

(тарелка).................................... » 35Л-1

У дробилок 1750 и 2200 втулка эксцентрика и сферический подпятник выполнены из стали с наплавкой поверхности трения баббитом Б16. Толщина баббитовой наплавки втулки эксцентрика 3 мм, сферического подпятника—

5 мм.

Для непрерывной циркуляционной смазки трущихся деталей дробилки (эксцентрик, диски подпятника эксцентрика, сферический подпятник конуса) служит смазочная станция; характеристика станций, применяемых для дробилок различных типов, приведена в табл. 12.

В табл. 13 приведен вес отдельных частей дробилок.

Дробилки 1750 и 2200 среднего и мелкого дробления поставляются заводом-изготови - телем разобранными на отдельные узлы. Вместе с дробилкой поставляется загрузочное устройство, инструмент, приспособления для монтажа, фундаментная арматура, запчасти, а также пусковая и другая аппаратура. Станция жидкой смазки в комплект не входит и заказывается отдельно.

Станина дробилки доставляется в сборе с опорным кольцом и амортизационными пружинами. Станину устанавливают на плоские подкладки и клинья с зазором около 50 мм и выверяют в горизонтальном и вертикальном направлениях.

Горизонтальность станины проверяют уровнем, укладываемым на линейку, базируясь на обработанную кольцевую поверхность под опорную чашу.

При проверке вертикальности станины по отвесу базой служит поверхность цилиндрической втулки, запрессованной в стакане станины. Допускаемое отклонение от вертикали — до 1 мм на длине втулки.

После выверки положения станины затягивают фундаментные болты и подливают

|

Марка дробилки |

Количество Смазываемых Машин |

I «д Ч 5 0) я Н ЕҐ Я я О и у |

Расход масла на одну машину в л/мин |

Расход воды для охлаждения масла |

Вес станции в кг |

|

|

“ а С1® 4 С к оз |

Номи Нальный |

Мини Мальный |

В л/мин |

|||

|

8—9 |

900 |

100 |

75 |

1300—800 |

12 820 |

|

|

КСД-2200А, КСД-2200Б, |

6 |

600 |

100 |

75 |

1300—800 |

8 500 |

|

КМД-2200, КМД-2200-600 |

4 |

400 |

100 |

75 |

800—460 |

6 060 |

|

2 — 3 |

300 |

100 |

75 |

800—460 |

5 800 |

|

|

1 |

125 |

100 |

75 |

460—300 |

2 700 |

|

|

1 СО |

300 |

70 |

50 |

800—460 |

5 800 |

|

|

КСД-1750Б, КМД-1750 |

2 |

125 |

70 |

50 |

460—300 |

2 700 |

|

1 |

70 |

70 |

50 |

330—120 |

1 800 |

|

Таблица 12 |

|

Характеристики станций жидкой смазки дробилок 1750 и 2200 |

![]()

|

Вес частей и деталей дробилок 1750 и 2200 в кг |

![]()

|

Марка дробнлки |

||||||

|

Нанменованне частей и деталей |

КСД-1750Б |

КСД-2200А |

КСД-2200Б |

КМД-1750 |

КМД-2200 |

КМД-2200-600 |

|

Нижняя часть станины в сборе |

11 713 |

17 470 |

17 470 |

11 713 |

17 470 |

24 970 |

|

Привод в сборе (до полумуфты включ ительно) |

906 |

2 115 |

2 115 |

906 |

2 115 |

2 115 |

|

Эксцентрик в сборе (с зубчатым колесом и втулкой) |

2 292 |

3 950 |

3 950 |

2 292 |

3 950 |

3 786 |

|

Коническое зубчатое колесо |

1 000 |

1 565 |

1 565 |

1 000 |

1 565 |

1 565 |

|

Опорная чаша в сборе со сферическим подпятником |

2 030 |

3 200 |

3 200 |

2 030 |

3 200 |

3 200 |

|

Сферический подпятник |

220 |

460 |

460 |

220 |

460 |

460 |

|

Дробящий конус в сборе (с валом, броней и распределительной плитой) |

7 800 |

14 430 |

14 430 |

8 450 |

15 570 |

16 420 |

|

Дробящий конус: |

||||||

|

Вал |

1 710 |

2 680 |

2 680 |

1 710 |

2 680 |

3 130 |

|

Корпус |

3 300 |

6 800 |

6 800 |

3 700 |

7 800 |

8 200 |

|

Броня |

1 650 |

2 900 |

2 900 |

1 570 |

2 860 |

2 860 |

|

Плита распределительная (тарелка) |

230 |

350 |

350 |

370 |

510 |

510 |

|

Кольцо в сборе: |

||||||

|

Опорное |

4 000 |

7 345 |

7 345 |

4 000 |

7 345 |

11 365 |

|

Регул ировоч Ное |

8 931 |

14 346 |

13 830 |

8 666 |

13 710 |

13 710 |

|

Корпус регулировочного кольца |

4 500 |

7 800 |

7 750 |

4 350 |

7 800 |

7 800 |

|

Броня неподвижная |

2 000 |

3 125 |

2 800 |

1 850 |

2 700 |

2 700 |

|

Кожух в сборе |

1 566 |

2 245 |

2 245 |

1 566 |

2 245 |

2 245 |

|

Одна группа пружин в сборе |

442 |

470 |

470 |

442 |

470 |

667 |

|

Загрузочное устройство с опорными стойками |

1 304 |

2 950 |

3 175 |

1 344 |

2 820 |

2 860 |

|

Таблица 13 |

Цементно-песчаный раствор в зазор между подошвой станины и фундаментом; таким же раствором заполняют колодцы фундаментных болтов на глубину 200 мм.

Станина дробилок 2200 ставится на промежуточные фундаментные плиты. Это позволяет при ремонте дробилки быстро убирать ее в собранном виде, заменяя другой на время ремонтных работ.

Ход приводного вала в осевом направлении должен быть отрегулирован с помощью расположенного со стороны муфты хомута в пределах 0,5—0,8 мм.

Установив приводной вал, приступают к монтажу эксцентрика. Прежде всего прикрепляют к стакану станины крышку с тремя дисками подпятника и прокладками, служащими для регулировки зубчатого зацепления.

|

Рис. 31. Установка станины дробилок 2200: 1 — фундаментная плита; 2— станина; 3—футеровка; 4—линейка с уровнем; 5—уплотнение; 6—опорное кольцо; 7—амортизационные пружины; 5 — втулка |

Фундаментные плиты также устанавливают на подкладки и клинья, производя соответствующую выверку. При установке станины на фундаментные плиты проверяют плотность прилегания ее фланца к поверхности плит. Допустимы несквозные местные зазоры до 0,3 мм.

После окончательной установки станины дробилки следует очистить резьбу опорного кольца от защитной смазки и проверить пресс- масленки (для смазывания резьбы), установленные с наружной стороны корпуса опорного кольца. Необходимо также отрегулировать затяжку амортизационных пружин (рис. 31) в соответствии с табл. 11.

Следующей операцией является монтаж приводного вала в сборе с конической шестерней и полумуфтой. Предварительно надо разобрать этот узел, снять защитную смазку и все трущиеся поверхности смазать жидким маслом.

Фланец приводного вала крепится болтами к патрубку станины с установкой между фланцем и патрубком прокладок (поставляются с дробилкой).

Положение конической шестерни относительно вертикальной оси проверяется обмером или по шаблону.

Для подъема крышки с дисками пользуются тягой (поставляется с дробилкой), имеющей резьбу на конце для ввертывания в отверстие крышки.

Четвертый верхний диск закрепляется на нижней части эксцентрика и вместе с ним опускается в стакан станины.

При установке эксцентрика его подвешивают либо за рым-болты (дробилки 1750), либо за литые проушины зубчатого колеса (дробилки 2200).

Поставив эксцентрик на место, проверяют зазор между зубьями конической передачи, для чего предварительно устанавливают противовес конического зубчатого колеса над шестерней.

При правильном зацеплении должны совмещаться внешние торцы зубьев; радиальный зазор между впадиной и выступом зуба у внешних торцов устанавливается у дробилок 1750 в пределах 4,8—6 мм, а у дробилок 2200 — 6—8 мм. Правильность зацепления достигается установкой регулировочных прокладок в подпятнике эксцентрика.

Закончив монтаж эксцентрика, ставят на место опорную чашу со сферическим подпятником, укрепленным на чаше штифтами, залитыми баббитом.

Каналы для подвода и отвода воды гидравлического пылевого затвора и для смазочного масла перед установкой чаши продувают и закрывают пробками.

|

Подбод масло |

![]()

|

Слив масла |

![]()

|

Рис. 32. Монтаж дробящего конуса дробилок 1750 и 2200: |

![]()

|

/—вал; 2 —воротник гидравлического затвора; 3 —корпус дробящего конуса; 4 — броня; 5 6 — головка; 7—стропы |

![]()

|

Втулка; |

![]() Корпус опорной чаши ставится плотно в расточку станины. Допускаются местные зазоры до 0,1 мм, общей протяженностью не свыше г/4 окружности.

Корпус опорной чаши ставится плотно в расточку станины. Допускаются местные зазоры до 0,1 мм, общей протяженностью не свыше г/4 окружности.

Предохранять от повреждения маслоотражательное кольцо опорной чаши.

Установив конус на место, укрепляют сверху распределительную плиту.

К моменту предварительного испытания дробилки на холостом ходу должен быть закончен монтаж системы подачи воды для гидроуплотнения и смазочной станции.

К гидрозатвору можно подавать воду от промышленной водопроводной сети непосредственно или через уравнительный резервуар. При невозможности подачи воды от сети надлежит пользоваться специальной насосной установкой, располагаемой вблизи дробилки.

При отрицательной температуре окружающего воздуха можно применять для гидро-

Необходимо обратить внимание на то, чтобы трубопроводы для воды и масла не подвергались ударам падающих кусков продукта дробления, для чего эти трубы надо помещать под патрубком приводного вала.

После опорной чаши монтируют дробящий конус в сборе (без распределительной плиты - тарелки).

Для подъема конуса дробилок 1750 пользуются рымом, ввертываемым в резьбовое отверстие верхнего торца вала. Конус дробилок 2200 зацепляют стропом за два литых захвата на резьбовой головке.

Во избежание повреждения воротника гидрозатвора необходимо слегка оттягивать конус (при его опускании) в сторону противовеса зубчатого колеса таким образом, чтобы постоянно сохранялся зазор между воротником и опорной чашей (рис. 32). Следует затвора вместо воды очищенное отработанное масло.

Дробилку испытывают на холостом ходу в течение 2—3 ч. При этом проверяют, нет ли посторонних стуков и толчков в конической передаче, число оборотов конуса относительно собственной оси (допустимо 10—15 об/мин), работу смазочной станции и системы подачи воды для гидрозатвора.

По окончании испытания и устранения замеченных неисправностей монтируют регулировочное кольцо в сборе (с броней неподвижного конуса, воронкой, воротником и кожухом).

Кольцо ввинчивают во внутреннюю резьбу опорного кольца, очистив и смазав ее густой смазкой.

С целью облегчения операции ввинчивания регулировочного кольца следует применять

лебедку и устанавливаемую на одном из выступов опорного кольца роликовую стойку (поставляется с дробилкой). Конец троса прикрепляют к одной из проушин на кожухе регулировочного кольца, обертывают два-три раза вокруг кожуха и направляют по ролику стойки на барабан лебедки. Повороту кольца на 360° соответствует его подъем или опускание на 50 мм.

|

Рис. 33. Загрузочное устройство дробилок 1750 и 2200: |

![]()

|

1 — стойка; 2 — рама; 3 — брус; 4 — экран; 5 — загрузочная коробка; 6 — патрубок; 7 — распределительная плита |

![]()

|

Грузку |

![]() Ширину разгрузочной щели измеряют путем обжатия в ней свинцовых шариков при

Ширину разгрузочной щели измеряют путем обжатия в ней свинцовых шариков при

Повороте конуса, укрепленных на концах стальных проволок и опускаемых в параллельную зону в четырех точках по окружности (через 90°).

Допускаются (по ГОСТу 6937—62) отклонения ширины разгрузочной щели (установленной на заданный размер) по всей длине параллельной зоны на следующую величину в мм:

Марка дробилки

КСД-1750 Б

КСД-2200 А

КСД-2200Б

КМД-1750

КМД-2200

КМД-2200-600

|

3 3 3 |

![]() Допускаемые отклонения в мм

Допускаемые отклонения в мм

Отрегулировав разгрузочную щель, необходимо затянуть резьбу опорного и регулировочного колец с помощью регулировочных шайб и клиньев, подтягивающих колонки кольца.

Затем устанавливают стопорное устройство и фиксируют положение регулировочного кольца.

После этого монтируют загрузочное устройство. На выступах опорного кольца укрепляют четыре стальные стойки круглого сечения с резьбой на концах, служащие опорами загрузочного устройства.

На верхних концах стоек устанавливают рамку с загрузочной коробкой. Положение коробки с экраном должно обеспечивать надлежащее направление потока материала, что очень важно для нормальной работы дробилки.

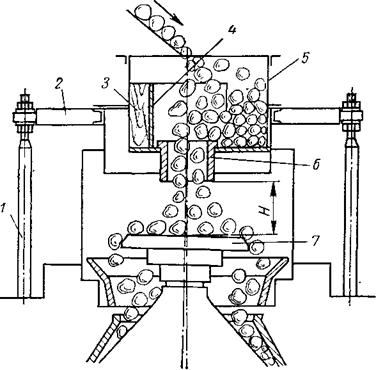

Если по местным условиям нельзя использовать загрузочную коробку заводской конструкции и ее надо переделать, то при этом необходимо обеспечить надлежащее направление потока материала и установить экран; расстояние Я (рис. 33) от низа загрузочного патрубка до распределительной плиты устанавливать для дробилок КОД-1750 и < КСД-2200^ равным 500 мм, для КМД-4750— 350 мм и КМД-2200 — 300 мм.

Испытание дробилки под нагрузкой в соответствии с требованиями ГОСТа 6937—62 должно производиться в течение трех суток с кратковременными остановками для осмотра механизмов.

В процессе испытания проверяют число качаний дробящего конуса, ширину разгрузочной щели при различных положениях эксцентрика, правильность и точность сборки узлов дробилки, правильность зубчатого зацепления привода, работу смазочной системы и производительность дробилки.

К загрузке дробилки можно приступать только после ее работы на холостом ходу в течение 10—15 мин, если при этом не обнаружено каких-либо неполадок. Начиная за - небольшими порциями, доводят ее в течение часа до нормальной.

По истечении 6—8 ч от начала работы дробилки необходимо проверить затяжку броней конуса и регулировочного кольца.

В процессе эксплуатации дробилки необходимо производить систематически следующие проверки: состояние быстроизнаши- вающихся поверхностей, затяжку броней конуса и регулировочного кольца, степень затяжки амортизационных пружин, зубчатое зацепление конической пары, работу системы смазки, работу гидравлического затвора и состояние уплотнительных рукавов (защищающих от пыли резьбу) на кожухе и опорном кольце.

К быстроизнашивающимся деталям относятся брони дробящего конуса и регулировочного кольца. Нельзя допускать чрезмерный износ брони во избежание ее разрушения.

Периодически следует проверять затяжку брони, подтягивая ее в случае ослабления. При слабом креплении брони возможно разрушение цинковой заливки и самой брони.

При замене брони надо залить в зазоры расплавленный цинк. Броню дробящего конуса

необходимо перед заливкой цинка плотно пригнать по посадочному конусу и проверить величину зазора (для того чтобы можно было произвести доброкачественную заливку, зазор должен быть не менее 7 мм). Заливать цинк через отверстия в верхней броне необходимо за один прием. Перед заливкой следует тщательно обезжирить поверхности корпуса конуса и устанавливаемой брони.

|

Рис. 34. Установка брони регулировочного кольца: |

1 — регулировочное кольцо; 2 — скоба; 3— резиновые прокладки; 4 — шайба; 5 — цинковая заливка; 6 — броня; 7 — ухо брони; 8 — асбестовый шнур

Те же правила соблюдаются и при замене брони регулировочного кольца. При заливке цинка в зазор между броней и корпусом кольца надо изолировать полости ушей, служащих для подтягивания брони, от попадания в них жидкого материала. С этой целью полость ограждают асбестовым шнуром или глиноасбестовой замазкой (рис. 34).

|

Таблица 14 Вес цинковой заливки бронЬ конусов дробилок 1750 и 2200 в кг

|

В табл. 14 указано количество цинка для заливки брони.

В табл. 14 указано количество цинка для заливки брони.

Другими изнашиваемыми деталями, требующими постоянного наблюдения, являются: экран и патрубок загрузочного устройства, распределительная плита (тарелка) конуса, футеровка станины и диски подпятника. При длительной эксплуатации подвергаются также износу сферический подпятник и втулки эксцентрика.

Износ дисков подпятника эксцентрика сопровождается уменьшением зазора зацепления конической пары. Поэтому надо своевременно добавлять регулировочные прокладки под диски для восстановления нормального радиального зазора.

Амортизационные пружины при правильной их затяжке и нормальной работе дробилки дополнительно не сжимаются, и регулировочное кольцо постоянно прижато к опорному.

Пружины сжимаются при попадании в зону дробления больших особо прочных кусков или недробимых тел, при временных перегрузках, односторонней загрузке материала, большом количестве в нем мелочи.

Поэтому частое сжатие пружин (биение кольца) свидетельствует о ненормальных условиях работы дробилки и требует выяснения и устранения причин этого явления.

Производя перефутеровку дробилки, следует проверить состояние поверхности ОПИ - рания подвижного корпуса. Площадь касания сферических поверхностей корпуса дробящего конуса и подпятника нормально должна иметь кольцевое расположение по наружному краю и занимать около 50% ширины поверхности подпятника.

На остающейся свободной ширине подпятника создается клиновый зазор, увеличивающийся к внутреннему диаметру до 0,3 мм. Недопустимо, чтобы конус опирался на внутреннюю часть сферического подпятника.

Необходимо также следить, чтобы не нарушалась связь подпятника с корпусом чаши штифтами и баббитовыми пробками, предохраняющими подпятник от сдвига по окружности.

Требуется тщательно следить за работой гидравлического уплотнения, предохраняющего ответственные детали дробилки от пыли.

Нельзя допускать работу дробилки без гидроуплотнения или работу уплотнения без резинового пылеотбойного кольца. Не

следует подавать в уплотнение избыточное количество воды во избежание попадания ее в масло. Периодически надо очищать кольцевые пространства уплотнения от осевшей в них грязи.

|

2450 |

![]()

|

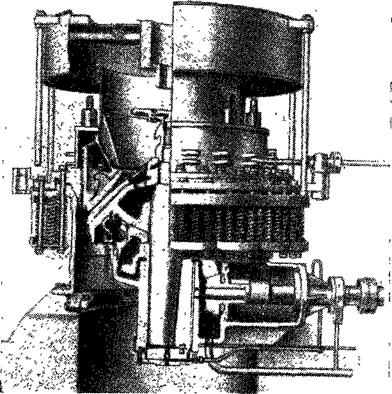

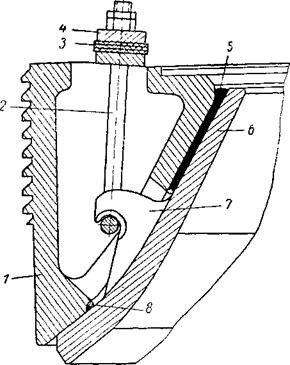

Рис. 35. Дробилка КМД-1200: |

![]()

|

1 — загрузочная коробка; 2 — распределителыая плита; 3—кожух регулировочного кольца; 4—регулировочное кольцо; 5—стопорное устройство; б—броня; 7—дробящий конус; 8 — пружины; 9 — сферический подпятник; 10 — маслосборник; 11 — корпус приводного вала; 12 — приводной вал; 13 — коническая шестерня; 14 —эксцентрик; 15 — крышка; 16 — зубчатое колесо; 17 — станина; 18 — корпус опорной чаши; 19 — гидравлический пылевой затвор; 20 — опорное [кольцо |

Дробилки КСД-1200Б, КС Д-1200А и КМД-1200 (см. табл. 9 и 10) выпускаются трех типоразмеров для среднего и мелкого дробления. Они изготовляются Южноурал - машзаводом с 1949 г., но в 1960 г. подверглись модернизации, в результате которой стало возможным их применение для дробления пород с пределом прочности при сжатии до 3000 кГ/см2. Эти дробилки имеют аналогичную конструкцию, отличаясь лишь некоторыми параметрами. Основные части те же, что и у дробилок 1750 и 2200, с незначительными отличиями (рис. 35).

Дробилки КСД-1200Б, КС Д-1200А и КМД-1200 (см. табл. 9 и 10) выпускаются трех типоразмеров для среднего и мелкого дробления. Они изготовляются Южноурал - машзаводом с 1949 г., но в 1960 г. подверглись модернизации, в результате которой стало возможным их применение для дробления пород с пределом прочности при сжатии до 3000 кГ/см2. Эти дробилки имеют аналогичную конструкцию, отличаясь лишь некоторыми параметрами. Основные части те же, что и у дробилок 1750 и 2200, с незначительными отличиями (рис. 35).

Эксцентрик опирается на четыре диска. Нижний неподвижный диск толщиной 18 мм

С гладкой поверхностью изготовлен из текстолита. Диск удержийается от вращения тремя выступами, которые входят в пазы крышки (фланца) эксцентрика. В новейших моделях (с 1964 г.) нижнему диску придана шестигранная форма; притупленные вершины граней входят в пазы крышки. В центре нижнего диска сделано резьбовое отверстие для ввинчивания тяги при монтаже эксцентрика.

Средний стальной нижний диск толщиной 24 мм имеет с обеих сторон по четыре радиальные канавки для масла, а в центре — отверстие диаметром 65 мм. Средний верхний диск толщиной 18 мм изготовлен из текстолита. Поверхность его гладкая, в центре имеется отверстие диаметром 65 мм.

Верхний стальной диск имеет на нижней стороне четыре радиальные канавки для масла, а на верхней — палец, входящий в паз торца эксцентрика; в центре диска имеется отверстие диаметром 65 мм.

Коническая втулка эксцентрика изготовлена из бронзы и удерживается от вращения цинковой заливкой канавок в верхней и нижней ее частях.

Зубчатое коническое колесо укреплено на шпонке в верхней части эксцентрика.

Цилиндрическая втулка стакана станины также изготовлена из бронзы; она имеет в верхней части шесть пазов, заливаемых цинком при сборке.

Сферический подпятник крепится на опорной чаше путем заливки цинком восьми отверстий, установленных на штифтах чаши.

Амортизационные пружины объединены в 12 групп, по пяти пружин в каждой.

Характеристика пружин Диаметр пружины в мм:

TOC o "1-5" h z наружный.............................................. 135

Внутренний...................................... 75

Диаметр прутка б мм........................................ 30

Количество рабочих витков........................ 12,5

Полное число витков....................................... 14

Шаг витка в мм............................................... 40

Высота пружины б мм:

В свободном состоянии.................... 530

Под нагрузкой 1830 кГ..................... 497

» » 6400 »..................... 415

Общее число пружин........................................ 60

Вес в кг:

Одной пружины..................................... 25

Группы пружин б сборе.................... 220

Общий вес всех пружин (в сборе) в кг. . 2640

Стопорное устройство состоит из одной серьги (планки), шарнирно устанавливаемой на оси, укрепленной на выступе опорного кольца.

Серьга имеет три отверстия, два из которых, расположенные на одном конце, служат для перестановки серьги на оси, а третье — на противоположном конце — для накладывания на один из шестнадцати пальцев, установленных на нижнем кольце корпуса кожуха.

При перестановке серьги из одного положения в другое (первое отверстие — первый палец, второе отверстие — первый палец, первое отверстие — второй палец и т. д.), что соответствует повороту кожуха с регулировочным кольцом на г/з2 часть окружности, или 11° 15', ширина разгрузочной щели на закрытой стороне изменяется на 1,5 мм.

Вращение хорошо смазанного регулировочного кольца производится усилием нескольких рабочих.

Для сокращения времени при регулировании разгрузочной щели следует применять лебедку.

В этом случае петлю троса накидывают на палец нижнего кольца кожуха, затем трос плотно обертывают вокруг корпуса кожуха не менее чем на 2—3 полных оборота и через один или несколько отводных роликов направляют на барабан лебедки.

Для затягивания упорной резьбы после регулирования разгрузочной щели на корпусе регулировочного кольца имеется 6 выступов для установки колонок с шайбами и гайками, посредством которых и производится уплотнение резьбы.

Загрузочное устройство дробилки состоит из приемной коробки, установленной двумя опорными балками на четырех стойках, экрана и патрубка, через который загружаемый материал поступает на распределительную плиту.

В зависимости от желаемого направления потока материала приемная коробка может переставляться через 90°.

Правильное положение приемной коробки относительно направления потока материала показано на рис. 33.

Воротник регулировочного кольца закрыт герметически установленным кожухом, выполненным из листовой стали толщиной

4 мм.

Патрубок загрузочной коробки проходит через уплотнение в верхней части кожуха.

Приводной вал дробилок соединяется с валом электродвигателя втулочно-пальцевой муфтой. Вращение эксцентрику передается от приводного вала зубчатой конической парой.

Эти дробилки снабжены гидроуплотнением с расходом воды 20—25 л/мин. В случае невозможности подачи воды от сети необходимо возле дробилки смонтировать насосную установку.

Материал деталей дробилок КСД-1200Б, КСД-1200А и КМД-1200

Вал приводной..................... Сталь Ст. 5

Корпуса привода и эксцентрика Чугун СЧ 28-48

Шестерня коническая. . . Сталь 35ХМ

Втулка эксцентрика.... Сплав Бр. ОС8-21

Колесо зубчатое коническое Сталь 50Л-ІІ

Подпятник сферический. . Сплав Бр. АЖ9-4Л

Вал дробящего конуса. . Сталь 45

Корпуса дробящего конуса, регулировочного и опорного колец, распределительная плита » 35Л-І

Броня дробящего конуса и

Регулировочного кольца » Г13Л

Пружина амортизационная » 60С2

Станина и корпус опорной

Чаши........................................... » 35Л-ІІ

В табл. 15 указаны веса отдельных частей и деталей дробилок. Каждая дробилка оборудуется автоматической станцией жидкой смазки производительностью 70 л/мин. В оборудование станции входят (рис. 36) резервуар емкостью 1 мг, два насоса ШДП-70, два электродвигателя АОЛ41-4 (1,7 кет, 1420 об/мин), два дисковых фильтра ФДЖ-50 и маслоохладитель с поверхностью охлаждения 3 м2. Все оборудование станции смонтировано на резервуаре. Один насос и фильтр являются резервными.

Смазываемыми местами дробилки являются сферический подпятник, диски и коническая втулка эксцентрика, цилиндрическая втулка стакана станины, коническая зубчатая передача, роликовые подшипники приводного вала.

Подвод масла для смазки сферического подпятника, дисков, втулок и конической зубчатой передачи производится через отверстие в крышке эксцентрика.

|

Рис. 36. Станция жидкой смазки дробилок 1200: |

|

Таблица 15 Вес частей и деталей дробилок КСД-1200Б, КСД-1200А и КМД-1200 в кг

|

|

1 — резервуар; 2 — маслоохладитель; 3—шестеренчатые насосы; 4—фильтры дисковые; 5 —электродвигатели насосов; 6 — электродвигатель дробилки; 7 — дробилка |

![]() Подаваемое под давлением масло через центральное отверстие вала и боковые ка

Подаваемое под давлением масло через центральное отверстие вала и боковые ка

налы вала и корпуса дробящего конуса поступает на поверхность сферического подпятника.

Масло, поднимающееся по зазорам между поверхностью конической части вала дробящего конуса и конической втулкой эксцентрика, а также цилиндрической поверхностью эксцентрика и втулкой стакана станины, смазывает трущиеся поверхности и, переливаясь через торцы втулок, поступает на коническую передачу.

Для удаления масла из кольцевой канавки, образованной маслоотбойным кольцом и наружной кромкой сферического подпятника, по периферии поверхности опорной чаши расположены 8 пазов размером 20 X 5 мм. Далее масло поступает в кольцевую канавку шириной 20 мм, из которой через 8 вертикально просверленных отверстий диаметром 16 мм стекает на поверхность конического зубчатого колеса эксцентрика.

В подшипники масло подводится через полость в корпусе привода.

Для отвода масла имеются два маслосборника, один из которых расположен в нижней части горизонтального патрубка станины, а второй — на приводном валу с торца корпуса привода.

Для смазывания густой смазкой упорной резьбы регулировочного кольца на корпусе опорного кольца имеется 8 пресс-масленок.

Для циркуляционной системы жидкой смазки применяется масло Индустриаль - ное-50.

Включение электродвигателя привода дробилки возможно только спустя минуту после запуска маслонасоса.

Схемой автоматики предусмотрена возможность включения маслонасоса только после нагрева масла до температуры +30° С. Автоматическое включение электронагревателей происходит при температуре масла +30° С, а отключение — при +40° С.

При работе смазочной системы уровень масла в резервуаре должен находиться между верхней и нижней чертой маслоуказателя. При опускании уровня масла в баке ниже допустимого срабатывает конечный выключатель и подаются аварийные (световой и звуковой) сигналы.

Температура масла в сливном трубопроводе не должна превышать более чем на 10— 12° С температуру нагнетаемого масла. При нагреве масла в сливном трубопроводе свыше 55° С температурное реле ТР-200 срабатывает на подачу аварийного сигнала на пульт управления.

Контакты электроконтактного манометра МЭ150Х6 установлены на давление от 0,2 до 1,8 кГ/см2.

При падении давления в маслосистеме ниже 0,2 кГ/см2 автоматически отключается рабочий насос и включается резервный.

Если давление масла в течение минуты не восстановится до нормального, отключается электродвигатель питания дробилки, а по истечении еще двух минут произойдет отключение электродвигателей привода дробилки и маслонасоса.

При повышении давления до 1,8 кГ/см2 замкнется контакт максимального давления. В этом случае на пульте управления срабатывают световой и звуковой аварийные сигналы. По истечении 0,5 мин отключается электродвигатель питания, а еще через 2,5 мин должны отключаться электродвигатели привода дробилки и маслонасоса.

Порядок монтажа отдельных узлов дробилок 1200 такой же, как и дробилок 1750 и 2200.

При монтаже эксцентрика должны быть соблюдены зазоры между зубьями конической передачи. При модуле 20 зазоры должны составлять: радиальный 4 — 5 мм, боковой

2,5 —4 мм. Если зазоры будут меньше указанных, требуется их увеличить, установив прокладки под нижний неподвижный диск подпятника.

При эксплуатации вновь установленной дробилки первые 2—3 смены масла следует производить через каждые 1,5—2 месяца. В дальнейшем периодичность полной смены масла увеличивается до 3—6 месяцев.

Возможно чаще требуется промывать патрон фильтра ФДЖ-50 во избежание его забивания.

При очередной разборке дробилки необходимо тщательно промыть керосином все смазываемые поверхности.

При остановке дробилки на 8—12 ч требуется спускать воду пылевого затвора.

Установка новой брони взамен изношенной на дробящий конус и регулировочное кольцо производится на цинковой заливке. Для этого Южуралмашзаводом рекомендуется сплав следующего состава в %: олово 2—3, свинец 2—3, медь 4—6, алюминий 4—6, цинк — остальное.

Допускается заливка брони и чистым цинком. Для заливки брони подвижного конуса дробилок КСД-1200Б и КСД-1200А заводом- изготовителем поставляется специальное приспособление.

Примерное количество сплава, требующееся для заливки брони конусов дробилок 1200, таково:

Вес цинковой заливки брони конусов дробилок 1200 в кг

Броня конуса: КСД-1200Б КСД-1200А КМД-1200

Подвижного 134 134 125

Неподвижного 160 160 140

Дробилки КСД-600Б (СМ-561) и КСД-900Б (СМ-560) предназначены для среднего дробления различных горных пород с пределом прочности при сжатии до 3000 кГ/см2 (рис. 37).

Дробилки были спроектированы в соответствии с ГОСТом 6937—54 и изготовляются серийно с 1956 и 1957 гг.

Конструкции этих дробилок одинаковы (отличаются только размерами). У дробилок СМ-561, выпущенных до 1963 г., приводной вал соединяется с валом электродвигателя упругой муфтой. В настоящее время у обеих дробилок привод осуществляется клиноременной передачей, состоящей из семи ремней

Г-5000 у дробилки КСД-900Б и восьми ремней В-3350 у КСД-600Б.

Конструкции этих дробилок в основном мало отличаются от дробилок для среднего дробления других ТИПОВ.

|

Рис. 37. Дробилка КСД-900Б (приводной шкив Снят) |

![]()

Сферический подпятник дробилки защищен от пыли воротником, установленным в направляющем кольце на корпусе опорной чаши. Спиральными пружинами, заключенными в направляющих стаканчиках, он прижимается к сферической поверхности дробящего конуса.

Сферический подпятник дробилки защищен от пыли воротником, установленным в направляющем кольце на корпусе опорной чаши. Спиральными пружинами, заключенными в направляющих стаканчиках, он прижимается к сферической поверхности дробящего конуса.

Противопыльный воротник от смещения удерживается штифтами. Эксцентриковый вал вращается в бронзовых втулках, запрессованных в центральном стакане станины. Нижний торец эксцентрика опирается на подпятник, состоящий из трех дисков — двух крайних стальных и среднего текстолитового. На верхней части эксцентрика насажено коническое зубчатое колесо. На одной стороне зубчатого колеса имеется противовес для уравновешивания сил инерции, возникающих при вращении эксцентрика.

В бронзовые конические втулки внутри эксцентрика входит вал дробящего конуса. На средней части вала установлен корпус конуса, футерованный броней.

Зазор между корпусом и броней заливается раствором из цемента марки 500 или 400 и песка, взятых в пропорции 1:3.

Требуется следующее ориентировочное количество цемента, необходимое для приготовления раствора, в кг:

Броня конуса:

Подвижного • неподвижного

В холодное время года рекомендуется ДЛЯ ускорения процесса схватывания раствора добавлять в него жидкое стекло.

Амортизационные спиральные пружины расположены равномерно по окружности станины группами по 5—6 пружин (табл. 16).

Требуемая затяжка пружин дробилки КСД-600Б — 26 ± 1 мм, дробилки КСД-900Б — 39 ± 1 мм. Чрезмерная затяжка пружин может повести к аварии при попадании недробимых тел в камеру дробления.

Изменение ширины разгрузочной щели производится вращением регулировочного кольца по резьбе неподвижного опорного кольца. Для этого служат два механизма, каждый из которых состоит из установленного на приливе неподвижного опорного кольца барабана и троса, закрепляемого одним концом к проушине кожуха регулировочного кольца, а вторым — на барабане ворота. Барабан вращают рычагом с трещоткой. Нельзя устанавливать ширину щели меньше номинальной. Поворот регулировочного кольца на один оборот соответствует изменению щели в дробилке КСД-600Б на 24 мм, а в дробилке КСД-900Б — на 38 мм. Для замера щели пользуются свинцовыми шариками, укрепленными на концах стальных проволок, опуская их в разгрузочную щель. При движении конуса шарики сплющиваются соответственно ширине щели.

После регулирования ширины щели необходимо затянуть резьбу специальными болтами и зафиксировать положение регулировочного кольца полукруглыми планками с отверстиями. Планки шарнирно установлены на осях механизмов поворота. Закрепляют планку с помощью пальца, закладываемого в отверстие планки и в отверстие одного из шести выступов, имеющихся на кожухе регулировочного кольца.

Таблица 16

Количество амортизационных пружин дробилок КСД-600Б и КСД-900Б

|

Марки дробилки |

||

|

Количество |

КСД-600Б (СМ-561) |

КСД-900Б (СМ-560) |

|

Количество групп |

4 |

6 |

|

Пружин |

||

|

Количество пружин |

5 |

6 |

|

В одной группе |

||

|

Общее число пружин |

20 |

36 |

Дробилки оборудуются централизованной системой жидкой смазки. Смазываемыми местами являются: подпятник эксцентрикового вала, втулки эксцентрика и стакана станины, сферический подпятник, зубчатая передача и подшипники привода.

Смазочная станция устанавливается в приямке или в подвале вблизи дробилки.

Масло из бака подается шестеренчатым насосом через пластинчатый фильтр к под

пятнику эксцентрикового вала. Поднявшись по центральному отверстию вала и зазорам втулок, масло поступает на поверхности сферического подпятника, бронзовых втулок и коническую зубчатую передачу. Отработанное масло стекает по сливной трубе в масло - приемник, где очищается от крупных частиц и далее сливается в отстойник.

Питающий маслопровод снабжен предохранительным клапаном. Давление в маслопроводе контролируется манометром. Кроме того, имеется устройство, автоматически отключающее дробилку при прекращении движения масла в сливном трубопроводе.

Для смазывания подшипников приводного вала служит особая линия подачи и слива масла.

Для подогрева масла бак-отстойник оборудован трубчатыми электронагревателями.

|

Материал деталей дробилок КСД-600Б и КСД-900Б

КСД-900Б.... Чугун МСЧ 32 — 52 Подпятник сферический дробилки: КСД-600Б.... Текстолит 60 КСД-900Б.... Сплав Бр. ОЦС6-3 Пружина спиральная. . . Сталь 60С2 Плита распределительная » 35ГЛ Шкив приводной................... Чугун СЧ 18—36 Корпуса эксцентрика, конусов и станины.... Сталь 35ГЛ |

В табл. 17 указаны веса отдельных частей и деталей дробилок.

При сборке дробилки отдельными узлами следует руководствоваться порядком монтажа, указанным для дробилок 1750 и 2200.

При сборке зубчатой передачи необходимо обратить внимание на то обстоятельство, что зубчатое зацепление конической пары должно иметь увеличенные зазоры, так как эксцентрик установлен во втулках центрального стакана станины с большими зазорами. Недостаточные зазоры могут вызвать дополнительные нагрузки на зубья и опоры приводного вала.

Рекомендуемые зазоры на внешней окружности зубчатых колес в мм:

КСД-600Б КСД-900Б

Зазор:

Радиальный.... 2,1—2,3 3,3 — 3,7

Боковой......................... 1,5—1,7 2,3—2,7

При изменении зазоров противовес зубчатого колеса должен находиться над шестерней, а эксцентрик соприкасаться с цилиндрическими бронзовыми втулками стакана станины

|

Таблица 17 Вес частей и деталей дробилок КСД-600Б и КСД-900Б в кг

|

На стороне шестерни. Регулируются зазоры стальными прокладками толщиной 0,3— 1,0 мм, укладываемыми под нижний диск подпятника эксцентрика.

Коэффициент динамичности при расчете фундамента принимается не менее 2.

Станину прикрепляют к фундаменту четырьмя фундаментными болтами М36 (дробилка КСД-600Б) или М48 (дробилка КСД-900Б).

Для виброизоляции фундамента под основание станины рекомендуется подкладывать пропитанные битумом доски толщиной 60— 70 мм.

При нормальной работе дробилки вал конуса не должен совершать более 5—6 об/мин относительно собственной оси.

В случае большей скорости вращения конуса необходимо немедленно остановить дробилку, выявить и устранить причину неисправности.

Быстрое вращение вала может являться следствием отсутствия или сильного загрязнения смазки, осадки дробящего конуса в результате выработки или разрушения сферического подпятника, недостаточных зазоров в цилиндрических и конических втулках.

Конусная дробильная машина КДМК-4 предназначена для дробления крупного угля в гидрошахтах перед углесосами, а также для дробления породы в условиях гидротранспорта и гидрозакладки.

Техническая характеристика машины КДМК-4

Производительность в т/ч................... 130—150

Ширина загрузочного отверстия

В мм................................................ 370

SHAPE \* MERGEFORMAT ![]()

4 Справочник 1024

Сл

О

|

То |

|

Раздел первый. Дробильные машины |

|

|

|

Тренога; 2 — загрузочная горловина; 3 —вертикальный вал; 4 — неподвижный конус; 5 — подвижный конус; 6 — стяжка;

7 — кожух корпуса; 8 — крестовина; 9 — рама; 10 — электродвигатель; 11 — клиноременная передача

|

Ширина разгрузочной щели в мм |

80±16 |

|

Наибольший размер загружаемых |

|

|

Кусков в мм................................... |

350 |

|

Крупность продукта дробления |

|

|

40—90 |

|

|

Число оборотов в минуту вала дро |

|

|

Бящего коиуса............................. |

490 |

|

Электродвигатель привода: |

|

|

ТИП *«••••••••• |

К042—6 |

|

Мощность в кет.................... |

40 |

|

Число оборотов в минуту ■ • |

980 |

|

Габаритные размеры в мм: |

|

|

2470 |

|

|

Ширина ............................... |

1440 |

|

Высота ................................. |

1440 |

|

Вес в кг: |

|

|

Без электрооборудования |

2620 |

|

Общий.................................. |

3390 |

|

Цена в руб....................................... |

2270 |

|

Изготовитель..................... .... . . . |

Ясиноватский |

|

Машинострои |

|

|

Тельный |

|

|

Завод |

Основными частями дробилки являются (рис. 38): тренога с кожухом, вертикальный вал, неподвижный и подвижный конусы, крестовина, рама с кареткой и привод.

Тренога, крестовина, рама с кареткой и неподвижный конус, соединенные четырьмя стяжными болтами, образуют станину дробилки.

В кожухе треноги имеются загрузочное отверстие и смотровые люки.

Подвижный конус составлен из верхней и нижней частей, укрепленных двумя призматическими шпонками, закрепленными винтами на вертикальном валу.

Концы вала установлены в сдвоенных конических роликоподшипниках № 7520 (ГОСТ 333—59).

Неподвижный конус состоит из двух полуколец, соединенных болтами и штифтами.

На поверхности обоих конусов имеются спирально расположенные ребра. В нижней части конусов сделаны отверстия для выпуска мелких фракций из камеры дробления.

Привод Дробилки состоит из электродвигателя, на валу которого горизонтально укреплен ведущий шкив, пяти клиновых ремней типа Г-5000 и приводного шкива на вертикальном валу дробящего конуса.

Натяжение ремней может осуществляться путем изменения положения электродвигателя на подвижной каретке.

Для смазки роликоподшипников нижней части вертикального вала подведен маслопровод, расположенный под крестовиной.

Дробимый материал загружается через приемное окно кожуха дробилки.

Благодаря спирально расположенным ребрам на рабочих поверхностях подвижного и неподвижного конусов происходит разрушение материала с его одновременным проталкиванием эниз в сторону разгрузки.

Отверстия, имеющиеся на обоих конусах, способствуют выходу из зоны дробления мелких фракций, предотвращая этим пере- измельчение материала и увеличивая производительность дробилки.

Материал деталей дробилки КДМК-4

Коиус:

TOC o "1-5" h z неподвижный.................. Сталь 35Л-1

Подвижный..................... » 45Л-1

Вал подвижного конуса.... » 40Х

Шкив приводной........................ Чугун СЧ 21—40

Вес частей дробилки КДМК-4 в кг Конус в сборе:

Неподвижный................................... 404

Подвижный дробящий...................... 539

Подвижный конус:

Верхняя часть................................. 168,5

Нижняя » ............................. 286

Вал подвижного конуса.................................... 78

Тренога с кожухом..................................... 297

Шкив.............. П5

Рама с кареткой.......................................... 590

Крестовина с кольцом................................ 303

Кожух корпуса........................................... 70,2

Расчетные данные

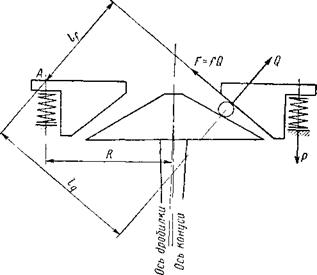

Производительность дробилки: с крутым конусом (для крупного дробления) П 377£>„. нп (е + Г) гд,

11ц— ----- 1--------- Г"I---------------------------------- т

Tgax + tga2 '

Где DH' н — нижний диаметр неподвижного конуса в м; п — число оборотов эксцентрика в мин;

Е — ширина разгрузочной щели (наименьшая) в м; г — эксцентриситет в м;

6 — насыпной вес материала в т/м3; ах и а2 — углы наклона образующих конусов к вертикали в град.

С пологим конусом (для среднего и мелкого дробления)

_ 377DH. nnerb

Пч =--------- --------- т ч,

Cos у ’

Где е — наименьшая ширина разгрузочной щели параллельной зоны в м;

DH. п — нижний диаметр основания подвижного конуса в м; у — угол между образующей подвижного конуса и его основанием в град.

Число оборотов эксцентрика (число качаний конуса) в минуту: дробилки с крутым конусом

П = 470 уШШШЕ OSIHUH,

Где г — эксцентриситет в см;

И аг — углы наклона образующих конуса к вертикали в град; дробилки с пологим конусом

П = 665 ~f------ C°S -------- об/мин,

У е 2r sin у

Где е — ширина параллельной зоны в см; г — эксцентриситет в см; у — угол наклона образующей подвижного конуса к его основанию.

Мощность двигателя: дробилки с крутым конусом

Мдв = 85°1. п квт>

Дробилки с пологим конусом Мдв = 5(Юн. п квт-

Р — сила затяжки одной пружины в кГ; а — число групп пружин; т — число пружин в группе;

/ — коэффициент трения дробимого материала о дробящие поверхности; Ц — плечо силы Р = /Р относительно точки А;

Iл — плечо силы <2 относительно точки А.

|

Рис. 40. Расчетная схема дробилки с пологим конусом |

Опубликовано в

Опубликовано в

Добрый День! Уважаемые!

Если кто знает прошу подсказать — какие должны быть обороты вала дробилки КСД-900 (СМ-560), или диаметры шкивов, для того чтобы вычислить обороты. В ТТХ на КСД-900 есть диаметр шкива дробилки а диаметр шкива электродвигателя нигде днем с огнем не сысчешь — вот и приплыли. Обороты вала дробилки НЕИЗВЕСТНЫ. Да! в ТТХ еще указано количество колебаний конуса в минуту — но поди и посчитай их!

С этим мы уже немного паримся — купили дробилку б/у КСД-900 с электродвигателем 75 кВт и определенным шкивом, по ТУ должен стоять 55 кВт, 75 кВт-сгорел — поставили 55 кВт с немного меньшим шкивом, дробление стало крупным, сгорело еще три двигателя, мы опять ставим 75 кВт с первоначальным шкивом, дробление идет красивое, поработала сутки — нагрелось масло до 300 градусов и разбило бронзовые втулки, сейчас паримся дальше — а разработчику лень было указать диаметр шкива эл.двигателя — я его посадил-бы на конус и заставил посчитать сколько раз за минуту его поконусит и тогда он бы знал нафига в ТТХ он перевесил все деталюшки дробилки и указал их вес (хотя он нам нафиг не нужен)а указать диаметр шкива не додумался — мол садитесь на конус и считайте сколько раз вас будет конусить.

Ну короче полный АУТ. Но в нас в карьере очень прочная горная порода — может быть я напрасно наезжаю на разработчика? Как Вы думаете.

Номер Анатолия 067-708-25-90

Добрый день!

У кого есть чертеж цилиндрической нижней втулки кмд1200т, скиньте пожалуйста на почту mr.kanat60@mail.ru

у нас большой износ, а заказать, не знаем размеры.

Добрый день!

Подскажите где можно найти источник данной информации, так как статтья немного поехала и не возможно опредилить к каким параметрам дробилки относяться те или другие данные.

http://www.twirpx.com/