Диатомитовые (трепельные) теплоизоляционные изделия

15 ноября, 2011

15 ноября, 2011  admin

admin Этот вид керамических изделий применяют для устройства тепловой изоляции теплопроводов и технологического оборудования с темпераїурон поверхности до 850 00П"С II ілелпя выпускают в виде кирпича, скорлуп И сеіменюн ІІНОІОВЛеВІВ япзюмнгоных изделий способом введении и выжигания добавок, в качестве которых использовались древесные опилки, практически прекращено в 1981 г. Причинами этого явились: переориентация древесных опилок в качестве сырья в химическую промышленость (в гидролизное производство) и сравнительно низкое качество изделий, получаемых этим способом. В настоящее время производство этого вида высокопористой керамики осуществляется пеновым способом. По данным ВНИИТеплоизоляции, в 1985 г. было выпущено около 98 тыс. м3 изделий.

Сырьем для производства пенодиатомитовых изделий служат диатомиты и трепелы — кремнеземистые осадочные породы органогенного происхождения. Диатомиты и трепелы являются разновидностями одной горной породы и имеют одинаковый химический состав. Это природные гидраты кремнезема в аморфном состоянии, относящиеся к группе опала. Их химический состав в чистом виде можно выразить формулой БіОг-пНгО. Эти породы различают по своему строению. Трепел — порода более раннего происхождения и более плотная. Диатомиты и трепелы содержат 80 ...90% Si02, 5... 10% AIjAs и 2... 3% CaO + MgO. Трепелы и особенно диатомиты в природном состоянии характеризуются высокой пористостью, достигающей 80...85%; пористость эта мелкая и равномерно распределенная. Эти породы фитогенного происхождения. Исходным веществом при их образовании послужили кремнеземистые панцири микроорганизмов — диатомей. Отсюда и название породы — диатомит. Считается, что трепелы образовались также из диатомий, но в результате длительного процесса разрушения их микроструктуры они более плотные и больше загрязнены различными примесями. Высокая естественная пористость диатомитов и трепелов предопределяет их большое водопоглощение, достигающее 150% по массе. Пластичность этих пород зависит от содержания в них примесей, в основном А1203. Чистые породы малопластичны, поэтому для улучшения формовочных свойств в них вводят небольшое количество глинистых веществ.

В Советском Союзе имеются значительные запасы диатомитов и трепелов. Наиболее крупные месторождения диатомитов расположены в Ульяновской области (Инзенское) и в Закавказье. Трепелы представлены значительно шире. Их залежи имеются в Московской, Орловской, Калужской областях, на Урале, Дальнем Востоке и Украине.

Технология пенодиатомитовых изделий включает четыре основных технологических операции: подготовку сырья; приготовление пенодиатомитовой массы и формование из нее изделий путем заливки в формы; стабилизацию пористой структуры изделий посредством сушки и образование пористого керамического черепка обжигом высушенного сырца.

На технологической схеме представлена последовательность технологических операций с указанием основного технологического оборудования, применяемого при изготовлении пеноднатомнговыч изделий.

Подготовку диатомита осуществляют путем выделения из него каменистых включений, высушивания и помола с целью предотвращения возможного разрушения технической пены в случае наличия в сырье комков диатомита и мелких камней.

Приготавливают иенодпатомито-

|

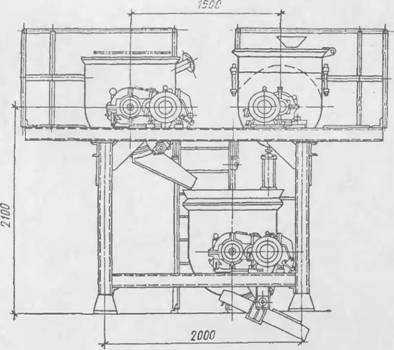

Рис. 15.1. Трехбарабанный пенобетопосмеснтель |

Вую массу, как правило, путем смешивания заранее полученных диатомитового шликера и технической пены в двух - или трехбара - баниых мешалках (рис. 15.1). Соотношение шликера и пены зависит от заданной средней плотности изделий. Чтобы получить однородную и устойчивую вф времени пеиодиатомитовую массу, необходимо приготовить шликер с определенными плотностью (около 1,3 г/см3), консистенцией (погружение стандартного конуса 10... 12 см) и температурой (около 25°С). Средняя плотность технической пены должна находиться в пределах 50...65 кг/м3. Процесс смешивания диатомитового шликера и пены осуществляется, как правило, в течение 2,5 ...3,5 мин в зависимости от емкости смесителя и объема приготавливаемой иеиомассы.

Формуют изделия путем заливки пенодиатомитовой массы в стальные или алюминиевые формы соответствующей конфигурации

И размеров. При этом пользуются разливочной машиной, снабженной несколькими разливочными рукавами (желобами), пот кото рые на конвейере подаются очищенные и смазанные формы.

Очень высокая влажность пеиомассы. достигающая '4)0.. 250 д. является причиной больших усадочных деформаций при сушке (20 ...25%), поэтому при определении размеров форм учитывают усадку изделий при сушке и обжиге.

Сушка пенодиатомиговых изделий производится ь формах, чю предопределяет неблагоприятные условия для удаления влаги, т - как ее испарение может происходить только с верхней поверхності Э)то обстоятельство, а также значительные сушильные усадки пеиомассы определяют большую продолжительность процесса сушки сырца. Для некоторого снижения усадочных деформації, и нов і - шения влагопроводностн пеиомассы в шликер при его пряго'говле-

Нни добавляют до 3% опилок, но даже при этих условиях сушка кирпича продолжается 48, а скорлуп и сегментов — 75 ... 96 ч. При этом применяют весьма мягкий режим, особенно в начале процесса (температура теплоносителя не превышает 50°С).

Обжигают изделии в туннельных печах при максимальной температуре 800...900СС в течение 18 ...22 ч. Химически чистый диатомит, состоящий только из гидрата кремнезема, представляет собой тугоплавкий материал с температурой плавления около 1700ЭС. Однако диатомиты и трепелы всегда загрязнены легкоплавкими глинистыми и іругимн примесями, почтом их спекание происходит при более низких температурах (800 ... 900°С).

Пеноднатомитовые изделия характеризуются относительно невысокой прочностью, поэтому после оправки их следует упаковывать в картонную или деревянную тару.

Опубликовано в

Опубликовано в