ДЕТАЛИ ПРИСПОСОБЛЕНИЙ ДЛЯ НАПРАВЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА

8 февраля, 2013

8 февраля, 2013  admin

admin При выполнении отдельных операций механической обработки жесткость режущего инструмента бывает недостаточной. Для устранения упругих отжатий инструмента и придания ему определенного положения в процессе обработки относительно заготовки применяют направляющие детали. К ним относятся кондукторные втулки и копиры. Они должны быть точными, износостойкими и сменными.

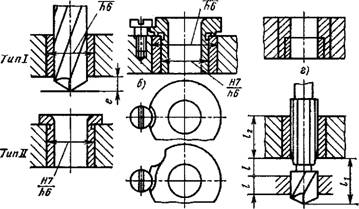

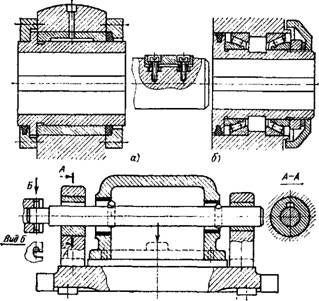

Кондукторные втулки применяют в сверлильных и расточных приспособлениях. Конструкция и размеры кондукторных втулок для сверлильных приспособлений стандартизованы. Постоянные втулки применяют в кондукторах для мелкосерийного производства при обработке отверстий одним инструментом (рис. 94, а) Их делают гладкими (тип I) и с буртами (тип //); сменные втулки (ГОСТ 15362—73 и 18431—73) применяют в приспособлениях для массового и крупносерийного производства; быстросменные втулки (ГОСТ 18432—73) с замком — при обработке отверстия несколькими последовательно сменяемыми инструментами. Сменные и быстросменные втулки (рис. 94, Бив) вставляют в постоянные, которые запрессовывают в корпус приспособления. Применение кондукторных втулок позволяет устранять разметку, уменьшает увод оси и разбивку обрабатываемого отверстия. Точность диаметра отверстий повышается в среднем на 50 % по сравнению с точностью при обработке без кондукторных втулок.

Для изготовления втулок при сверлении отверстий диаметром до 25 мм используют сталь У10А, У12А или 9ХС (закалка до твердости HRC 62—65); при сверлении отверстий диаметром более 25 мм — сталь 20 или 20 X с цементацией на глубину 0,8—1,2 мм и закалкой до той же твердости. Ориентировочный срок службы кондукторных втулок 10 ООО—15 ООО сверлений при / < D.

Средняя интенсивность изнашивания кондукторных втулок при сверлении отверстий диаметром 10—20 мм на 10 м пути составляет! при обработке серого чугуна средней твердости 3—5 мкм; стали 40 4—6 мкм, алюминиевых сплавов 1—2 мкм. По этим данным можно более точно определить число сверлений через кондукторную втулку, задаваясь допустимой величиной ее износа. Значительное увеличение износостойкости втулок (в 5—8 раз) достигается изготовлением их из твердого сплава или запрессовкой в их

нижнюю часть, где наблюдается наибольший износ, твердосплавных вставок (см. рис. 90, г).

Допуски на диаметр отверстия для прохода сверл и зенкеров

F8

Устанавливают по посадке а для разверток — по посадке

Системы вала. При точности расположения оси отверстия

0,05 м и более допуск на диаметр отверстия для прохода сверл

Н7

Назначают по посадке. При этом необходимо предупреждать

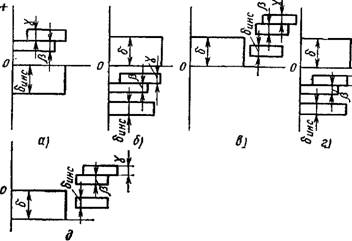

Чрезмерное нагревание инструмента в работе во избежание его заедания во втулке. Для повышения точности направления инструмента используют высокие втулки, длина которых равна шагу винтовых канавок сверла. Такие втулки применяют также для комбинированных инструментов сверло-развертка (см. рис. 94, д), используемых для обработки отверстий в тонкостенных деталях. На рис. 95 приведены схемы расположения полей допусков на изготовление и износ отверстия втулок под сверление, предварительное и окончательное зенкерование и чистовое развертывание.

|

Рис. 94. Кондукторные итулкн |

|

А) в) lt>L 1г+е>1} д) |

Для определения предельных размеров отверстия втулок допуски на диаметр инструмента берут по соответствующим стандартам. Допуски на износ кондукторных втулок не разработаны. Пределом износа считают нижнее отклонение допуска на диаметр просверливаемого отверстия. При сверлении отверстий под болты и заклепки допустимая величина износа может быть расширена без влияния на точность сопряжения соединяемых деталей. На некоторых заводах допуски на износ для этих случаев установлены 0,2—0,3 мм.

|

Рис. 85. Расположение полей допусков иа диаметр отверстия втулок: А — сверление; 6 — предварительное зен - керование; в — чистовое зеикероваиие; г — Предварительное развертывание; д — чистовое развертывание; О — допуск на размер изделия; 6ИНС — допуск на размер инструмента; 3 — допуск на размер конструкторской втулки; у — допуск иа износ втулки |

В табл. 16 приведены допуски на изготовление и износ кондукторных втулок при сверлении отверстий точностью Я11. При сверлении отверстий точностью Я12—Я14 приведенные в табл. 16 допуски на износ могут быть расширены на 50—200 %, что увеличивает срок службы втулок. Постоянные втулки в корпус при-

HI

Способления запрессовывают по посадке -, а установку сменных или быстросменных втулок в постоянные втулки производят Н7

По посадке -. Если быстросменные втулки подвержены интен-

Н 7

Сивному нагреванию, осуществляют посадку Эксцентри

Ситет наружной поверхности втулки по отношению к отверстию не должен превышать 5 мкм. Для снижения изнашивания втулки между ее нижним торцом и поверхностью заготовки оставляют Зазор е (см. рис. 94, а). Тогда стружка не проходит через втулку, а сбрасывается в сторону. При сверлении чугуна е — (0,3-н - г-0,5) D; при сверлении стали и других вязких материалов зазор увеличивают до D. В случае зенкерования е < 0,3D.

|

16. Допуски иа изготовление и изиос кондукторных втулок, мкм

|

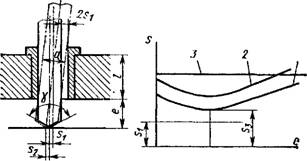

Точность положения оси просверленного отверстия также зависит от величины е. Если перекоса сверла нет, то максимальное смещение оси сверла от среднего положения равно половине наибольшего диаметрального зазора 2Sx (рис. 96, а). При перекосе сверла во втулке к величине добавляется смещение S2, пропорциональное зазору е. Из геометрических - соотношений при е > > 0,3D

= 2sLe/l,

Где I — длина втулки.

|

|

|

Прн е = 0

|

Суммарное смещение сверла 8 = 8x4- S2. При е < 0,3D величина S2 возрастает вследствие уменьшения опорной длнны втулки в начале врезания сверла. На рнс. 96, б показаны кривые изменения суммарного смещения центра сверла в зависимости от величины е. Наименьшее смещение соответствует е = 0,3D (при угле F — 118°). Для правой части кривой

Кривая 1 на рис. 92, б соответствует новой втулке, а кривая 2 — изношенной. Лнния 3 характеризует наибольшее допустимое смещение S. Лимитнруя е, можно увеличить величину допустимого износа втулки.

|

|

|

1 |

|

Рис. 96. Схемы к определению зазора между втулкой и заготовкой |

|

S) |

|

А) |

Посадочные поверхности втулок шлифуют до Ra — 1,25-г - -5-0,12 мкм. Отверстие под инструмент целесообразно подвергать более тщательной обработке (до Ra ~ 0,32-^0,08 мкм) для повышения срока службы втулки.

Рис. 97. Специальные кондукторные втулки

Типы специальных кондукторных втулок показаны на рис. 97. Втулка, показанная на рис. 97, а, применяется при сверлении отверстий в наклонных площадках (а < 20°); удлиненная быстросменная втулка, показанная на рис. 97, б, используется в тех случаях, когда отверстие обрабатывают в углублении заготовки или когда установка и съем последней затруднены. При малом расстоянии между осями отверстий применяют срезанные втулки (рис. 97, в) или одну общую (рис. 97, г). Примеры компоновки приспособлений с кондукторными втулками показаны на рис. 85 и 92, а.

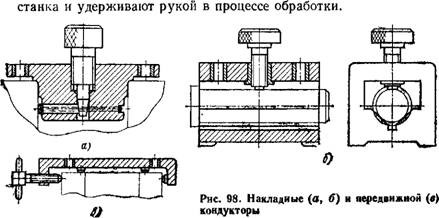

Накладные сверлильные кондукторы, ориентируемые по базовому отверстию и контуру обрабатываемой заготовки, показаны на рис. 98, а и б. Во всех случаях необходимо надежное крепление накладного кондуктора на заготовке. Эти кондукторы применяют для сверления отверстий в средних и крупных заготовках н^ радиально-сверлильных станках.

При последовательном сверлении мелких отверстий диаметром до 5 мм в небольших заготовках (с одной или нескольких сторон) на вертикальном сверлильном станке применяют передвижные или кантуемые кондукторы (рис. 98, в), которые передвигают по столу

|

|

|

T> Рис. 99. Направляющие втулок (а, 6) и схема (в) расточного приспособления |

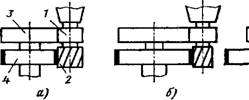

Для направления борштанг расточных приспособлений используют неподвижные и вращающиеся втулки. На рис. 99, а показана конструкция вращающейся втулки, поверхность скольжения которой защищена от попадания стружки и посторонних частиц. На рис. 99, б показана втулка, смонтированная на роликоподшипниках (ее недостаток — большой диаметр). В обеих конструкциях на Внутренней поверхности втулки имеется шпоночный паз для принудительного вращения втулки. -Для облегчения попадания шпонки в паз втулки ее выполняют со скошенными краями или плавающей.

Получают распространение кондукторные втулки, смонтированные на игольчатых подшипниках. Они имеют небольшой размер в радиальном направлении, точны (радиальный зазор не более 15 мкм), допускают обработку иа высоких скоростях резания и износоустойчивы. На внутренней поверхности втулки часто предусматривают пазы для выступающих резцов борштанги.

На рис. 99, в показан пример расточного приспособления с двумя кондукторными втулками.

Копиры применяют при обработке фасонных и сложнопрофили - рованных поверхностей. Роль копиров — направлять режущий инструмент для получения заданной траектории его движения относительно заготовки. Обработку с копирами производят на фрезерных,- токарных, строгальных, шлифовальных и других станках.

|

Рис. 100. Обработка замкнутого профиля по копиру |

|

E3 |

|

Efj |

A.= Cons,.

W//. -yy/. 77 V

|

|

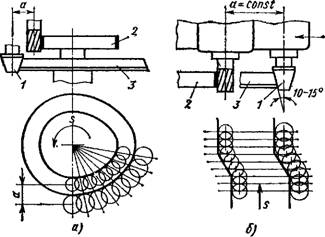

Наиболее общим случаем обработки по копиру является фрезерование замкнутого контура методом круговой подачи. Скрепленные заготовка и копир вращаются вокруг общей оси. Расстояние между нею и осью фрезы в соответствии с профилем копира изменяется, и получается нужный профиль детали. На рис. 100 показаны три схемы обработки замкнутого контура. При обработке по схеме, представленной на рис. 100, а, диаметры ролика 1 и фрезы 2 Равны, поэтому профиль копира 3 идентичен профилю обработанной детали 4. На схеме, приведенной на рис. 100, б, диаметр ролика не равен диаметру фрезы; в этом случае профиль копира представляет собой эквидистанту профиля детали.

На схеме, приведенной на рис. 100, в, профиль копира отличается от профиля детали ввиду того, что оси ролика и фрезы не лежат на одной прямой.

В рассмотренных случаях оси ролика и фрезы неподвижны. Заготовка и копир установлены на шпиндель приспособления и вращаются с постоянной угловой скоростью. Стол вертикально - фрёзерного станка, на котором производится обработка, не соединен с винтом продольной подачи и отжимается в одну сторону грузом, пружиной млн пневмоцилиндром. Сила отжима должна быть достаточной для обеспечения контакта копира и ролика. За один оборот заготовки стол станка совершает одно возвратно- поступательное движение. В этом процессе копир выполняет роль кулачка.

Построение копира для наиболее общего случая (см. рис. Ю0, в) состоит из-следующих этапов.

1. Вычерчивают профиль детали в натуральную величину или в увеличенном масштабе.

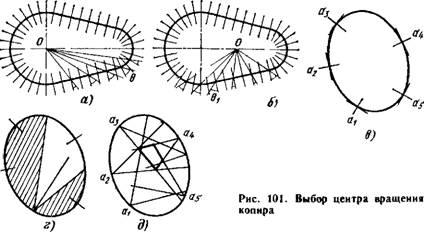

2. Выбирают центр вращения заготовки, так чтобы угол давления был минимальным. На рис. ДО1, а и б показаны два варианта выбора центра вращения О. Для случая, представленного на рис. 101, а, угол давления, образуемый между радиальным лучом И нормалью к профилю в данной точке, достигает значения 9. При перемещении центра вращения вправо (рис. 101, б) угол даэления снижается до значения 0!.

Для симметричных профилей наивыгоднейшее положение центра вращения 0 совпадает с центром тяжести контура. Для профи-

|

|

Лей, имеющих ось симметрии, ось вращения лежит на этой оси, для более сложных профилей центр вращения находят по условию минимального значения угла давления.

Такой способ нахождения центра вращения заготовки связан с рядом пробных геометрических построений Для сложных профилей может быть применен другой, графический метод (рис. 101, в, г, д). Сначала из отдельных точек аг, аг, а3 ... к замкнутому профилю (чем чаще, тем точнее) проводят нормали (см. рис. 101, в). Затем в обе стороны от каждой нормали под углом, 0 проводят наклонные линии (на рис. 101, г это показано для нормали, проведенной из точки 0^). Области от этих линий штрихуют. После проведения наклонных линий по всем нормалям в середине контура остается незаштрихованный участок в виде многоугольника (рис. 101, д). Уменьшая угол 0, можно многоугольник свести к точке. Это и будет центр вращения заготовки.

3. Из выбранного центра вращения проводят радиальные лучи (рис. 102, а), на которых строят окружности касательно профилю детали. Их радиус равен радиусу фрезы и не должен быть больше радиуса вогнутого участка профиля.

4. От центров проведенных окружностей откладывают отрезки а, равные расстоянию между осями ролика и фрезы.

5. Из полученных точек на радиальных лучах проводят окружности, соответствующие окружностям ролика.

6. По положениям окружностей ролика проводят плавную огибающую, которая и представляет собой искомый профиль копира.

Если построение производилось в увеличенном масштабе, то последующим фотографированием можно получить профиль копира в натуральную величину.

При обработке незамкнутых профилей прямолинейной поДачеи на копировально-фрезерных станках (рис. 102, б) методика по-

|

Рис. 102. Схема построения копира при обработке круговой (в) и поступательной (б) подачами: /— ролик; 2 — заготовка, 3 — копир |

Строения копира несколько упрощается. Вместо радиальных лучей перпендикулярно к направлению подачи проводят ряд параллельных линий. Положение профиля детали относительно их должно быть таким, чтобы угол давления был минимальным. Это достигается пробным поворотом профиля детали относительно линий. Выполняя перечисленные этапы, профиль получают как огибающую окружностей ролика.

Таким же образом можно построить профиль копира при обработке тел вращения на токарном станке (в этом случае корректировать положение образующей относительно пучка параллельных линий, проводимых перпендикулярно направлению подачи, нельзя),

Для компенсации изменения диаметра фрезы при ее заточке ролик целесообразно делать конической формы (см. рис. 102, б), а на копире выполнять соответствующий скос. Угол между образующей и осью ролика Ю—15°. После заточки фрезы ролик перемещают вдоль оси, и размер детали остается постоянным.

Копир и ролик изготовляют из высокоуглеродистой или цементируемой стали, обработанной до твердости HRC 58—62.

Опубликовано в

Опубликовано в