Анализ структуры себестоимости работ по устройству мягких кровельных покрытий с использованием различных материалов

22 января, 2013

22 января, 2013  admin

admin

Сравнение различных технологических вариантов производства кровельных работ может осуществляться путем сравнения себестоимости кровельного покрытия.

На диаграмме себестоимости (рис. 1) приведены все составляющие затрат на материалы, механизмы, заработную плату, накладные расходы и пр. девяти технологий (см. таблицу). Себестоимость I м2 кровельного покрытия показана для устройства 1000 м2 покрытия, имеющего 10 м (погонных) при - мыьжаний на 100 м2 поверхности. Высота производства работ — 3 м, дальность транспортирования материалов 15 км.

|

1 № |

Конструкция кровельного покрытии |

Транспортные расходы по доставке материала, р/м2 |

Стоимость материалов, р/м2 |

Затраты на хранение материалов, р/мг |

Всего, затраты на материалы. р/м2 |

|

1 |

Рубероид РКП-350 и рубероид РКК-350, укладываемые на горячую битумную мастику |

1,41 |

30,79 |

1,07 |

33,27 |

|

2 |

■•Стекломаст п» и «Стекломаст К», (огневым методом) |

1,83 |

92 |

0,77 |

94,6 |

|

3 |

Рубероид РКП-350 на горячей битумной мастике и - Стекломаст К - (огневым методом) |

1,64 |

60,88 |

0,92 |

63,44 |

|

4 |

Рубероид РКП-350 на горячей битумной мастике и - Изоэласт ЭКП-5,0» (огневым методом) |

1,88 |

101,13 |

1,3 |

104,31 |

|

5 |

Слой битумно-эмульсионной мастики, армированный ячеистой стеклосеткой. и покровный слой ИЗ битумно-эмульсионной МЭСТИКИ |

2,05 |

42,3 |

0,04 |

44,39 |

|

6 |

Слой битумно-эмульсионнсй мастики и рубероид PKK-350 на горячей битумной мастике с армированием ячеистой стеклосеткой |

1,92 |

52,3 |

0,58 |

54,8 |

|

7 |

Слой битумно-эмульсионной мастики, армированный ячеистой стеклосеткой, и .Изоэласт ЭКП-5,0.. (огневым методом; |

2,26 |

110,85 |

0,81 |

113,92 |

|

8 |

Рубероид РКП-350 на горячей битумной мастике и покровный СЛОЙ ИЗ битумно-эмульсионной МЭСТИКИ |

1,66 |

32,58 |

0,54 |

34,78 |

|

9 |

Рубероид РКП - 350 на горячей битумной мастике с армированием ячеистой стеклосеткой и покровный слой из битумно-эмульсионной мастики |

1,75 |

51,27 |

0,58 |

53,6 j |

На рисунке видно, что наибольшую себестоимость имеют конструкции №N2 7 и 4 с использованием дорогого битумно-поли мерного материала «Изоэласт»; немного меньшую себестоимость имеет конструкция № 2 с использованием наплавляемого битумного материала «Стекломаст», далее с небольшой разницей конструкции №№ 3, 6 и 9. Меньшую себестоимость имеют конструкции № I с использованием двух слоев рубероида и № 8, в которой используется слой рубероида и слой битумно-эмульсион - ной мастики.

Основную часть затрат при производстве работ составляют затраты на материалы; остальные, вместе взятые, составляют менее 1/3 от себестоимости. При этом у разных вариантов технологий в оставшейся части затрат, если не учитывать прочие затраты, доминируют либо затраты на механизмы, либо затраты на заработную плату, механизмы и накладные расходы (примерно равные доли).

Ввиду того, что затраты на материалы имеют наибольший удельный вес в структуре себестоимости, целесообразно рассмотреть структуру именно этих затрат. Распределение затрат на материалы для представленных конструкций приведено в таблице.

Диаграмма себестоимости устройства кровельных покрытий не может представить всей полноты картины из-за того, что конструкции имеют различные сроки службы. Поэтому на рис. 2 представлена диаграмма себестоимости кровельных покрытий, отражающая себестоимость тех же конструкционных решений, приведенную к одному году эксплуатации кровли. При этом использовались расчетные сроки службы кровельных покрытий, которые были получены в результате исследований конструкций кро-

Вельного покрытия, проведенных на базе Сибирской государственной автомобил ьно-д орож но й а кале м ии и ООО РСУ «Комчунрсмстрой».

При сравнении рис. I и 2 видно, что конструкция № I, имевшая самую низкую себестоимость при приведении к среднегодовому показателю, оказывается одной из самых дорогих. Более высокие затраты на устройство кровельных покрытий имеют только конструкция № 2, состоящая из двух слоев «Стекломас - та», и конструкция № Ь из одного слоя рубероида, армированного стеклосеткой и покровного слоя из битум но-эмульсионной масти ки. Наиболее экономичной является конструкция № 7. которая состоит из слоя битум но-эмульсионной мастики и одного слоя «Изоэласта», в основном благодаря долговечности битум но-полимерного материала.

Синтактные пено пласты (СП) представляют собой полые микросферы. скрепленные полимерным связующим. В качестве материала для изготовления микросфер используют стекло, углерод, керамику, различные полимерные материалы: в качестве полимерного связующего — эпоксидные, фенол формальде - гидные. полиамидные, кремнийор - ганические и другие смолы [ 1 ].

СП характеризуются низкой плотностью и высокими прочностными показателями, что делает их весьма привлекательными для применения в строительстве в качестве те плои зол я и ионных запол нител е й трехслойных панелей.

Одним из наиболее перспективных типов связующих можно считать кремнийорганические смолы, которые характеризуются высокой термической устойчивостью, повышенной огнестойкостью, физиологической инертностью, длительным сроком эксалуатаиии и ярко выраженными гидрофобизируюшими свойствами J2J.

Целью представленной работы являлось исследование возможности применения кремнийорганических связуюших в теплоизоляционных синтактных материалах на основе полых стеклянных микросфер (ПСМ).

В качестве объекта исследования были выбраны ПСМ марки МСО-А9 гр. А2 на основе натрийбо - росиликатного стекла. Используемая в работе партия ПСМ имела следующие характеристики:

TOC o "1-3" h z средний размер частиц, м 2хЮ-5

Ппотность частиц, кг/м3 300

Коэффициент заполнения

Объема, % . ................. 60

В качестве кремнийорганических связуюших были использованы: термостойкий лак КО 815 — раствор пол ифенилсилоксановой смолы (ПФС) в толуоле; термостойкий лак BKJ1-I — раствор олигоокситид- ридсилметиленсилоксисилана (ОГСМС) в органических растворителях: термос 1 ой кий каучук CKTH-f — пол иди метил силоксан (ПДМС) с концевыми гидроксиль - ными группами.

СП готовились путем смешения ПСМ с кремнийорганическими связующими до консистенции влажного песка и последующего формования образцов под давлением 0,25 МПа. После формования образцы подвергались термообработке по режимам, приведенным в таблице.

В качестве отвердитедя использован катализатор К 18 в количестве 4% от массы связующего. Прочностные характеристики полученных СП определялись на разрывной машине «Инстрон М 1185».

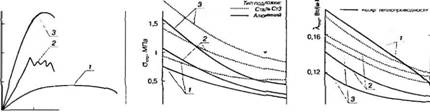

Результаты испытания образцов на сжатие (рис. I) показали, что наиболее высокие прочностные показатели имеют образцы со связующим ОГСМС, наименьшие — образцы со связующим ПДМС

Поскольку образцы на основе ПДМС характеризуются значительными обратимыми деформациями (до 8*?), они имеют наибольшую устойчивость к ударным воздействиям.

Предел прочности при отрыве, характеризующий адгезионные свойства синтактной композиции, определялся путем нанесения материала на алюминиевый или стальной диск (сталь Ст 3) диаметром 30 мм, его отверждения по вышеуказанным режимам, последующей склейкой внешней поверхности отвержденно- го СП с аналогичным металлическим диском эпоксидной смолой ЭД-20 и испытанием полученной конструкции на разрыв. Результаты испытаний представлены на рис. 2.

Наилучшими адгезионными свойствами характеризуются пено - материалы со связующим ОГСМС. Значительно худшие результаты наблюдаются при использовании в качестве связуюших ПФС и ПДМС. Данные результаты можно объяснить наличием в ОГСМС значительного количества полярных групп, способных образовывать с металлической поверхностью сильные физические и, возможно, даже химические сВязи.

Измерение теплофизических характеристик СП проводилось на приборах ИТ-Х-400 и ИТ-С-400. С увеличением концентрации связующего наблюдалось как снижение коэффициента теплопроводности, так и удельной теплоемкости (рис. 3). В большей степени эта зависимость характерна для пеноматериалов со связующим ПДМС, что связано с высокой гибкостью макромолекул диметилсилоксанового эластомера.

|

Состав, % |

Температура, К |

Время, ч |

Кажущаяся плотность, кг/м3 |

|

|

ПСМ |

Связующее (по сухому остатку) |

|||

|

ПДМС |

||||

|

60 |

40 |

298 |

72 |

305 |

|

40 |

60 |

298 |

72 |

427 |

|

ПФС |

||||

|

60 |

40 |

423 |

4 |

294 |

|

40 |

60 |

423 |

6 |

406 |

|

ОГСМС |

||||

|

60 |

40 |

473 |

3 |

289 |

|

40 |

60 |

473 |

4,5 |

394 |

Исследования горючести СП проводились по методу «огневая труба» (ГОСТ 12.0.001-82). Испытания показали, что при прекращении воздействия пламени горелки на образцы происходит их быстрое самозатухание. Причем в том случае, когда используется связующее ПФС, наблюдается образование прочного коксового слоя, который в значительной степени предохраняет пеноматериал от разрушения при дальнейшем воздействии пламени горелки.

Проведенные исследования позволяют сделать выводы:

— использование кремнийоргани - ческих связующих различной природы позволяет получать пе - номатериалы с необходимыми для потребителя физико-механическими характеристиками;

Опубликовано в

Опубликовано в