Агрегирование отходов

16 марта, 2013

16 марта, 2013  admin

admin Наряду с методами уменьшения размеров кусковых материалов и их разделения на классы крупности при переработке твердых отходов большое распространение имеют методы, связанные с укрупнением мелкодисперсных частиц, имеющие как самостоятельное, так и вспомогательное значение и объединяющие различные приемы гранулирования, таблетирования, брикетирования и высокотемпературной агломерации. Их используют при переработке компонентов отвальных пород, получаемых в процессе добычи полезных ископаемых, хвостов обогащения углей и золы - уноса ТЭС, в процессах утилизации фосфогипса, при подготовке к переплаву мелкокусковых и дисперсных отходов черных и цветных металлов, в процессах утилизации пластмасс, саж, пылей и древесной мелочи, при обработке шлаковых расплавов в металлургических производствах и во многих других процессах утилизации и переработки BMP.

Гранулирование. Методы гранулирования охватывают большую группу процессов формирования агрегатов, обычно сферической или цилиндрической формы, из порошков, паст или расплавов перерабатываемых материалов. Эти процессы основаны на различных приемах обработки материалов.

Гранулирование порошкообразных материалов окатыванием наиболее часто проводят в ротационных (барабанных, тарельчатых, центробежных, лопастных) и вибрационных грануляторах различных конструкций. Производительность этих аппаратов и характеристики получаемых гранул зависят от свойств исходных материалов, а также от технологических параметров (расхода порошков и связующих, соотношения ретура - затравки и порошка, температурного режима, частоты вращения, коэффициента заполнения аппарата) и конструктивных факторов (геометрических размеров аппарата, угла наклона и др.).

Получившие большое распространение на практие барабанные грануляторы часто снабжают различными устройствами для интенсификации процессов, предотвращения прилипания порошков к рабочей поверхности, сортировки гранул по размерам. Они характеризуются большой производительностью (до 70 т/ч), относительной простотой конструкции, надежностью в работе и сравнительно невысокими удельными энергозатратами. Однако барабанные грануляторы не позволяют получить гранулят узкого фракционного состава, а также осуществить контроль и управление процессом.

Для получения из порошков гранулята, близкого по размерам к монодисперсному, используют тарельчатые (дисковые) грануляторы окатывания, обеспечивающие возможность достаточно легкого управления процессом.

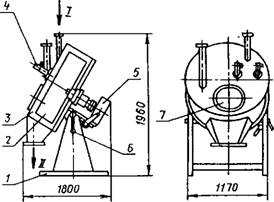

Например, для гранулирования порошкообразных продуктов используют тарельчатый гранулятор окатывания ОТ100К02, устройство которого показано на рис. 6.11, а технические характеристики приведены ниже:

Производительность, кг/ч. . . . 80 - 200

Диаметр тарели, мм....................... 1000

Высота борта тарели, мм.... 150 - 250 Частота вращения тарели, с"1 . .0,11-1,1 Угол наклона тарели, град. . .30-75 Расход связующей жидкости, кг/ч 30

TOC o "1-3" h z Расход воздуха, м3/ч....................... 1,5

Габариты, мм:

Длина..................................... 1800

Ширина.................................. 1170

Высота.................................... 1960

Масса, кг........................................ 635

|

|

|

Рис. 6.11. Гранулятор окатывания тарельчатый ОТ100К02: 1 - станина; 2 - та - рель; 3 - кожух; 4 - Форсунка; 5 — электропривод; 6 - механизм поворота; 7 - смотровой люк; I - вход порошка; И - выход гранул |

Гранулирование порошков происходит следующим образом. Материал поступает на наклонную вращающуюся тарель 2, увлажняется связующей жидкостью, подаваемой через форсунку 4, и окатывается до гранул заданной величины. Угол наклона тарели регулируется с помощью механизма 6.

Существует много конструкций тарельчатых грануляторов, различающихся размерами, наличием или отсутствием отдельных конструктивных элементов, а также их формой и расположением. Обычно применяют тарели (чаши, диски) диаметром 1 - 6 м, с высотой борта до 0,6 м.

Связь производительности тарельчатого гранулятора Q (т/ч) с диаметром D тарели (м) в общем виде выражается зависимостью:

Q = KD2, (6.14)

Где К — коэффициент грануляции, значение которого может быть найдено в специальной литературе (для летучей золы, например, К = 0,4 - 0,55).

Тарельчатые грануляторы экономичнее барабанных, более компактны и требуют меньших капитальных вложений. Их недостатком являются высокая чувствительность к содержанию жидкой фазы в обрабатываемом материале и, как следствие, узкие пределы рабочих режимов.

Гранулирование порошков прессованием характеризуется промежуточной стадией упругопластического сжатия их частиц, происходящего под действием давления и нагрева (иногда при перемешивании) с образованием коагуляционной структуры. Давление начала процесса прессового гранулирования определяется пределом текучести наименее прочного компонента перерабатываемого порошка. Прессовое гранулирование проводят в валковых и таблеточных машинах различной конструкции, червячных и ленточных прессах, дисковых экструдерах и некоторых других механизмах с получением агломератов различной формы и размеров.

Например, для гранулирования влажных порошкообразных материалов используют прессующие грануляторы марок ФП025К08 и ФП040К01 производительностью до 200 и 500 кг/ч соответственно. Гранулируемый влажный материал в таких машинах запрессовывается в отверстия вращающегося ротора; сформировавшиеся в них гранулы затем выталкиваются в приемник с помощью толкателей. Прессующие грануляторы могут изготавливать гранулы как в виде цилиндров, так и в виде таблеток.

Валковые грануляторы снабжают прессующими элементами с рабочей поверхностью различного профиля, что позволяет получать спрессованный материал в виде отдельных кусков (обычно с поперечным сечением до 30 мм), прутков, плиток и полос. Эти ме

ханизмы часто совмещают с дробилками (обычно также валкового типа), обеспечивающими получение из спрессованных полупродуктов гранул заданных размеров.

Производительность валковых грануляторов составляет 5 - 100 т/ч. Ориентировочно ее можно оценить по формуле:

Q= 188,4 • 103Vя„ bnLD, (6.15)

Где B - ширина зазора между валками, м; L - длина валка, м; D - диаметр валка, м; рн — насыпная плотность исходного материала, кг/м3; п - частота вращения валков, 1 /с; Ц> = 0,5 — 0,6.

Принципы прессового гранулирования реализуют также в червячных прессах (экструдерах) различной конструкции, рабочими элементами которых являются червяки (шнеки), пластицирующие перерабатываемый материал и продавливающие его через фильер - ную решетку, по выходе из которой сформированные жгуты либо ломаются под действием собственной тяжести, либо их режут до или после охлаждения дисковым или гильотинным ножом на частицы заданной длины. Червячные экструдеры широко используются для гранулирования пластмасс.

|

Вид А

|

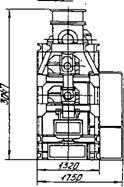

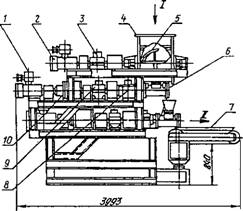

На рис. 6.12 приведена конструкция шнекового гранулятора марки ФШ010К02. Продавливаемый через фильерную решетку 6 Материал выходит из нее в виде жгутов, которые ломаются вследствие низкой прочности под действием собственной массы, образуя гранулы в виде небольших цилиндриков.

|

Рис. 6.12. Гранулятор шнековый ФШ010К02: |

1 - электродвигатель привода шнека; 2 - электродвигатель ворошителя; 3 - редуктор; 4 - бункер-накопитель; 5 - Z-образный ворошитель; 6 - фильерная решетка; 7 - ленточный транспортер-раскладчик; 8 - корпус; 9 - редуктор; 10 - вариатор; I — вход порошка; II - выход гранул

Характеристики аппаратов для грануляции пастообразных материалов приведены в табл. 6.14.

|

Таблица 6.14 Характеристики шнековых и роторных гнануляторов пастообразных материалов

|

Отдельную группу грануляторов представляют аппараты гранулирования порошков в дисперсных потоках. Процесс в таких грануляторах основан на столкновениях частиц порошка или порошка и жидкой фазы в турбулизованном потоке циркулирующего в аппарате или проходящего через него воздуха или газа. Турбулентный контакт частиц гранулируемых материалов в потоке сплошной фазы может обеспечиваться в струйных грануляторах или в грануляторах кипящего слоя либо посредством воздействия на частицы вибрационных (грануляторы виброкипящего слоя) или других механических возмущений.

При переработке металлургических и топливных шлаков широко используются специальные методы гранулирования силикатных расплавов, которые рассмотрены в гл. 10.

Таблетирование. При производстве из промышленных отходов некоторых адсорбентов порошковые материалы таблетируют с использованием машин различных типов, принцип действия большинства из которых основан на прессовании пуансонами дозируемых в матричные каналы порошков. Получаемые таблетки характеризуются разнообразной формой (цилиндры, сферы, полусферы, диски, кольца и т. п.) и имеют диаметр поперечного сечения 6 - 12 мм. Производительность наиболее распространенных таблеточных машин составляет от 3 до 96 тыс. таблеток в час.

Брикетирование. При утилизации твердых отходов с целью создания условий для транспортирования, хранения, а часто и самой возможности переработки или с целью изготовления товарной продукции широко используют брикетирование.

Брикетирование дисперсных материалов проводят без связующего при давлении прессования, превышающем 80 МПа, и с добавками связующих при давлении, обычно составляющем 15 - 25 МПа. На процесс брикетирования дисперсных материалов существенно влияют состав, влажность и крупность материала, температура, удельное давление и продолжительность прессования. Необходимое удельное давление прессования обычно находится в обратной зависимости от влажности материала. Перед брикетированием материал обычно подвергают грохочению, дроблению, сушке, охлаждению и другим подготовительным операциям.

Для брикетирования кусковых отходов используют различные прессовые механизмы. Наибольшее распространение получили штемпельные (давление прессования 100 - 120 МПа), вальцовые и кольцевые (около 200 МПа) прессы различных конструкций.

Высокотемпературная агломерация используется при обработке пылей, окалины, шламов и мелочи рудного сырья в металлургических производствах, пиритных огарков и других дисперсных железосодержащих отходов. Для проведения агломерации на основе таких BMP приготовляют шихту, включающую твердое топливо [коксовую мелочь в количестве 6 - 7% (масс.)], и другие компоненты (концентрат, руду, флюсы). Шихту усредняют и увлажняют до 5 - 8%. Затем ее подают на решетки движущихся обжиговых тележек агломерационной машины. Высота слоя шихты должна обеспечивать оптимальную ее газопроницаемость. Нагрев и воспламенение шихты обеспечивается просасыванием через нее продуктов сжигания газообразного или жидкого топлива. Процесс спекания минеральных компонентов шихты протекает при горении твердого топлива (1100 - 1600 °С), содержащегося в ней. Агломерационные газы удаляют под разрежением 7-10 кПа.

Спеченный агломерат дробят до крупности 100 - 150 мм в валковых зубчатых дробилках, продукт дробления подвергают грохочению и последующему охлаждению. Просев грохочения - фракцию с размером частиц менее 8 мм, выход которой составляет 30 - 35%, - возвращают на агломерацию.

Применяющиеся для высокотемпературной агломерации конвейерные машины с верхним зажиганием шихты производительностью 400 - 500 т/ч отличаются выделением больших объемов разбавленных по загрязняющим компонентам (СО, SO2, NO2) агломерационных газов. Агломашины с нижним зажиганием в значительной степени лишены этого недостатка.

Опубликовано в

Опубликовано в